Hoje, a fabricação tornou-se mais complexa e exige tolerâncias rígidas para diversas peças ou protótipos personalizados. Portanto, os fabricantes devem utilizar técnicas de usinagem adequadas para produzir componentes que atendam aos requisitos padrão. A retificação de precisão continua sendo um dos processos de usinagem mais eficazes usados em diversas indústrias para produzir peças de alta qualidade. Portanto, este artigo explora os diferentes tipos, princípios de funcionamento e aplicações da retificação de precisão. Vamos começar imediatamente.

O que é retificação de precisão?

A retificação de precisão é uma forma de processo de retificação que envolve a produção e o acabamento de peças com tolerâncias muito restritas. Normalmente, a retificação é um subconjunto do corte como um processo de corte de metal na fabricação e fabricação de ferramentas. Na produção, a retificação é utilizada para processar diversos materiais, principalmente para fazer cortes planos para obter acabamentos, formas e dimensões finos.

No entanto, alguns processos de fabricação industrial exigem precisão e exatidão, por isso há pouco espaço para erros de produção, o que é verdade quando se deseja produzir determinados componentes sem compromisso. A retificação de precisão oferece, portanto, soluções viáveis para o problema de tolerâncias técnicas restritas e problemas de acabamento enfrentados pela maioria dos fabricantes. Este processo de retificação pode remover materiais para produzir peças personalizadas com dimensões de tolerância restrita ou acabamentos superficiais de alta qualidade.

Mais especificamente, a retificação de alta precisão permite que as peças sejam usinadas com a mais alta precisão, alcançando tolerâncias muito estreitas de +/- 13 mícrons a +/- 1,3 mícrons para diâmetro e +/- 2,5 a 0,25 mícrons para circularidade. Este método também pode ser usado para obter precisão em superfícies típicas com uma faixa de tolerância de 0,20 a 0,81 micrômetros.

Vantagens da retificação de precisão

A retificação de precisão oferece certas vantagens na fabricação. Confira abaixo:

Eficiência de custos e precisão

A retificação de alta precisão garante um alto grau de precisão e também é um método econômico para a produção de diversas peças. A maioria dos fabricantes de metal usa esse método de usinagem para reproduzir certas dimensões de peças complexas dentro da faixa aceitável de variação. Além disso, o processo de retificação ajuda a aumentar a produtividade de fabricação de peças precisas, ao mesmo tempo que torna o controle de qualidade mais consistente e fácil. Em resumo, a retificação de precisão é um processo de fabricação eficiente.

Alternativa confiável ao processamento mecânico

Maquinistas experientes usam processos de retificação de precisão quando outros métodos ou técnicas de usinagem, como fresamento e torneamento, não podem ser usados. Isso geralmente acontece pelos seguintes motivos:

- tipo de material;

- A qualidade exigida de acabamento superficial;

- A necessidade de produzir peças com diâmetros pequenos e tolerâncias restritas.

Tipos de retificação de precisão

Existem diferentes tipos de processos de retificação de precisão usados para obter acabamento superficial e dimensão precisos para vários componentes. As características destas operações de retificação determinam sua respectiva aplicação em projetos específicos de usinagem. Portanto, os fabricantes devem selecionar o processo de retificação correto dependendo do tamanho, formato, acabamento superficial e taxa de produção desejada da peça.

Aqui estão alguns dos tipos mais comuns de retificação de precisão.

1. Moagem de superfície

A retificação superficial é um processo de usinagem que cria um acabamento liso em superfícies planas, conferindo-lhes uma aparência mais refinada ou conferindo-lhes uma função específica. Utiliza uma roda giratória revestida com grãos abrasivos grossos para remover pequenos cavacos ou excesso de material da superfície da peça. Além do rebolo, a retificadora de superfície é composta por um mandril e uma mesa que fixa o material por meio de ímãs.

A integração do CNC fornece recursos automatizados que permitem a remoção consistente de material, garantindo alto volume de produção. No entanto, a maioria dos processos de retificação de superfície de precisão são frequentemente usados para tornar as duas extremidades de uma peça de metal perpendiculares ao diâmetro externo. Em outros casos é utilizado para obter paralelismo ou perpendicularidade em partes cúbicas.

Quando os processos de torneamento e fresamento CNC não são precisos o suficiente para um projeto de fabricação, a retificação superficial de precisão é uma excelente alternativa para os fabricantes. Isso ocorre porque o processo de retificação pode atingir tolerâncias de produção na faixa de mícrons e acabamentos superficiais de até 0,2 mícrons. Observe que a qualidade do acabamento superficial obtido com o desbaste superficial depende de fatores como velocidade do rebolo, taxa de avanço, tamanho do rebolo, material abrasivo e tipo de material.

Além disso, o desbaste superficial funciona bem para materiais que podem ser facilmente segurados pelo mandril magnético sem entupir o rebolo. Esses materiais incluem ferro fundido e muitos tipos de aço. Outros materiais como alumínio, latão e plástico obstruem o disco e impedem o corte. Portanto, apenas maquinistas experientes realizam operações de retificação superficial nesses materiais.

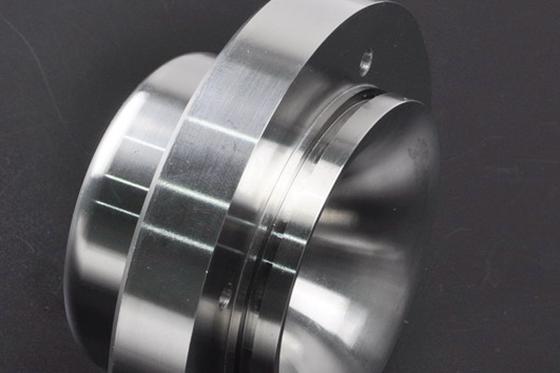

2. Processamento de retificação cilíndrica

Este processo de retificação, também conhecido como retificação central, é usado para superfícies cilíndricas e cantos de peças adequadas. Uma retificadora cilíndrica consiste em um rebolo, um mandril, dois centros que mantêm a peça no lugar e outras funções para acionar a peça. Além disso, a maioria das retificadoras cilíndricas possui um dispositivo rotativo para produzir peças cônicas. O rebolo também pode ter formatos diferentes. Os maquinistas usam os discos em forma de disco padrão para produzir peças cônicas ou retas, enquanto os discos moldados ajudam a produzir peças moldadas.

Resumindo, na retificação cilíndrica, a peça de trabalho é fixada na ponta e girada pelo mandril rotativo ou acionamento da ponta. A peça de trabalho e o rebolo usam motores rotativos separados com velocidades diferentes. Além disso, o disco e a peça se movem paralelamente entre si nas direções longitudinal e radial.

Em geral, o desbaste cilíndrico de precisão garante superfícies lisas em objetos redondos. Além disso, as tolerâncias de precisão padrão para retificação cilíndrica são de 1,3 mícron para diâmetro e 0,25 mícron para circularidade. Existem dois tipos principais de retificação cilíndrica:

Retificação de diâmetro interno ou interno

Como o nome sugere, este tipo de retificação cilíndrica envolve a remoção do excesso de material do diâmetro interno (ID) de tubos ou outras características da peça, incluindo furos ou furos. Os fabricantes usam retificação ID junto com brunimento para produzir superfícies lisas e peças com tolerâncias restritas.

Tanto na retificação interna quanto no brunimento, a peça é mantida no lugar e girada para limitar o tamanho do diâmetro interno da peça, de modo que ela se torne menor que o diâmetro do rebolo.

Retificação de diâmetro externo ou diâmetro externo (OD)

Na retificação de diâmetro externo, a superfície externa da peça segura pelas pontas é moldada com um único rebolo. Durante a retificação do diâmetro externo, tanto o rebolo quanto a peça giram constantemente na mesma direção em torno do eixo central. Embora a retificação do diâmetro externo se aplique a vários formatos de peças, como cilindros, elipses e cames, é importante observar que a peça de trabalho deve ter um diâmetro de eixo central suficientemente grande que permita uma rotação suave.

3. Retificação sem centro

Este processo de retificação remove materiais minúsculos para dar um acabamento superficial específico ao diâmetro externo ou circunferência de peças pequenas e cilíndricas. Na maioria dos casos, os fabricantes usam retificação centerless para melhorar o acabamento superficial de peças torneadas e usinadas para obter maior precisão. Ao contrário da retificação de diâmetro externo tradicional, na retificação sem centro a peça de trabalho não fica presa entre centros ou mandris. Em vez disso, a retificadora centerless usa uma lâmina de suporte para apoiar a peça no diâmetro externo.

Além disso, dois rebolos são usados na retificação centerless: o rebolo e o rebolo de controle. Embora ambos os rebolos girem na mesma direção, o rebolo gira a uma velocidade mais alta que o rebolo de controle. Isto significa que peças muito pequenas podem ser retificadas com retificação sem centro.

Ao contrário de outros processos de retificação, a peça se move através da retificadora centerless sem quaisquer dispositivos ou motores. Em vez disso, o processo de retificação controla o movimento através do chamado “ângulo mágico” entre os dois discos.

Aplicações de retificação de precisão na fabricação

Na maioria das indústrias de manufatura, a retificação de precisão é amplamente utilizada como processo de usinagem final para vários componentes de diferentes tamanhos para garantir precisão e alta produtividade. Isso inclui a indústria automotiva, rolamentos de aviação, engenharia elétrica, médica, etc. Aqui estão algumas aplicações comuns de retificação de precisão:

- Microacabamento de superfícies planas e cilíndricas

- Retificação de círculos externos, furos e sistemas de furos

- Moagem de degraus

- Usinagem precisa de fixadores aeroespaciais, tubos, hastes, fios, ferramentas laminadas, etc.

Princípios de funcionamento e precauções da retificadora de precisão

A retificadora de precisão usa um rebolo giratório feito de grãos abrasivos para remover material das peças de trabalho. A retificadora também inclui um motor elétrico que transmite a força motriz ao rebolo por meio do sistema de correia e polia. A maioria dos motores da lixadeira gira a uma velocidade definida de 150 a 15.000 rpm, que varia dependendo do tipo de projeto de lixamento.

Precauções ao usar um moedor

Para usar um moedor com segurança, você deve seguir diversas medidas de segurança. Antes de operar a trituradora, você deve sempre usar equipamento de proteção individual (EPI). Protege contra faíscas e outras partículas voadoras durante a moagem. O EPI inclui avental, óculos de proteção, luvas, máscara contra poeira, proteção auditiva, botas de segurança, etc.

Existem algumas dicas que você deve ter em mente para usar moedores com segurança:

- Certifique-se de que a proteção de esmerilhamento esteja bem fixada.

- Utilize o disco correto para cada operação de lixamento.

- Certifique-se de que os flanges e outras peças estejam devidamente montados e apertados.

- Fixe a peça de trabalho para evitar dobras durante o lixamento.

- Verifique a velocidade de moagem e ajuste na intensidade correta.

- Certifique-se de que a área de trabalho esteja limpa.

Principais componentes de uma retificadora

Um moedor típico consiste em vários componentes. Confira abaixo as principais partes:

- rebolo

- Proteção das rodas

- Cabeça do rebolo

- Rodas transversais

- base

- Mesa

- Dividir

- Bocal de fornecimento de refrigerante

Obtenha serviços de retificação de alta precisão na WayKen

As operações de retificação de precisão são comuns em muitas indústrias hoje. Algumas empresas de manufatura oferecem serviços de retificação de precisão no local, enquanto outras os terceirizam para empresas especializadas nesse serviço de usinagem.

Contate-nos hoje para um serviço de suporte personalizado e receba uma resposta dentro de 12 horas.

Concluindo

A retificação de precisão continua sendo uma das técnicas de usinagem mais eficazes e eficientes para produção e acabamento de peças com requisitos de tolerância bem definidos. Oferece vantagens como eficiência e precisão de custos, fácil controle de qualidade e aumento de produtividade. Portanto, a retificação de precisão é agora usada em muitas indústrias para criar superfícies de alta qualidade.

Perguntas frequentes

Quão preciso é o moedor?

Em geral, a precisão da retificadora varia de acordo com o projeto de fabricação. Isso ocorre porque algumas operações de desbaste removem rapidamente grandes quantidades de peças metálicas. No entanto, para a maioria das aplicações como processo de acabamento, a precisão da retificadora está na faixa de +/- 0,000025 mm. Os especialistas costumam usar esmerilhadeiras para remover pequenas quantidades de metal, de 0,25 a 0,50 mm de profundidade.

Qual é a velocidade de corte da retificadora?

A velocidade de corte da retificadora está idealmente entre 20 e 25 m/s. Para a maioria das operações de retificação de superfícies, os especialistas usam velocidades de rebolo de 30 a 35 m/s. No entanto, tenha em mente que as retificadoras também podem ser usadas com sucesso em velocidades inferiores a 1 m/s. Além disso, a velocidade de corte de uma ponta de retificação de 0,2 mm girando a 40.000 rotações por minuto é de aproximadamente 0,4 m/s.

Além disso, a retificação de alta velocidade utiliza rebolos especiais com velocidades de corte de até 100 m/s. Na maioria dos casos, a retificação em alta velocidade proporciona maior produtividade e eficiência, bem como melhora a vida útil do rebolo devido à menor carga de grãos.