¿Has considerado la siguiente pregunta? Durante nuestras operaciones de soldadura, mientras la luz del arco destella y las chispas de soldadura producen deslumbramiento, nosotros, los operadores, nos quemamos constantemente. ¿Cuál podría ser la causa de este fenómeno?

1. El principio de la soldadura por puntos por resistencia.

La soldadura es un proceso que utiliza calor, presión o ambos, con o sin material de relleno, para lograr un enlace atómico entre dos superficies metálicas separadas, formando una conexión permanente.

La esencia de la soldadura:

La razón por la que los sólidos como los metales pueden mantener una forma fija es porque la distancia (red) entre sus átomos internos es muy pequeña y forman fuertes fuerzas de unión entre los átomos.

A menos que se aplique suficiente fuerza externa para romper estos enlaces entre átomos, un metal sólido no se deformará ni se separará en dos partes.

Para conectar dos componentes metálicos separados, desde un punto de vista físico, es necesario acercar los átomos en la superficie de conexión de estos dos componentes a la distancia entre la red metálica.

Soldadura por puntos por resistencia:

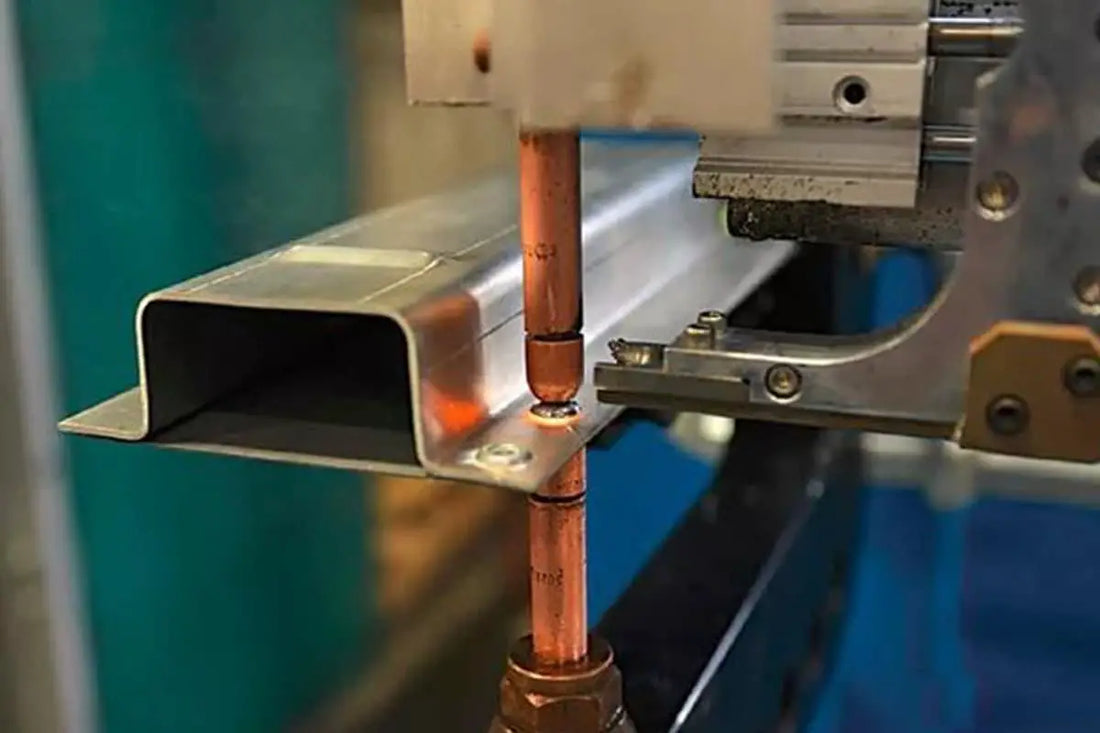

La soldadura por resistencia es un método de utilizar corriente eléctrica para calentar y derretir o plastificar objetos que se están soldando atrapándolos entre electrodos y haciendo pasar la corriente a través de la superficie de contacto y áreas adyacentes del objeto que se está soldando.

Principio básico de la soldadura por resistencia:

El calor generado durante la soldadura y los factores que afectan la generación de calor, la cantidad de calor generado durante la soldadura por puntos está determinada por la ley de Joule de acuerdo con la siguiente fórmula:

Calor total: Q = I2RT

- Q – calor generado (julios),

- I – corriente de soldadura (amperios),

- R – resistencia del electrodo (ohmios),

- T – tiempo de soldadura (segundos).

Donde R = 2R partes +R Contactos + 2 Relés (como se muestra en la figura 1).

El calor generado por la resistencia de contacto R Contactos +2R electrodos representa aproximadamente el 10% del calor total, mientras que el calor generado por las partes de resistencia interna 2R de la junta soldada representa aproximadamente el 90% del calor total. La temperatura más alta siempre se encuentra en el centro de la zona de soldadura, donde se forma la zona de fusión.

R Los contactos son perjudiciales para la soldadura y son la principal causa de salpicaduras y quemaduras en el punto de soldadura. Durante la soldadura, el metal de la superficie de contacto alcanza primero la temperatura de soldadura.

A medida que la temperatura sigue aumentando, la resistencia de contacto desaparece y la resistencia térmica de la propia placa continúa actuando, formando un punto de soldadura distribuido uniformemente en ambos lados de la superficie de contacto.

Los electrodos R son perjudiciales para la soldadura porque sobrecalientan la placa y reducen la vida útil del electrodo o incluso queman el electrodo y la superficie de la placa.

En la soldadura por puntos es imposible que toda la superficie de la pieza haga contacto, por lo tanto existe resistencia de contacto. El número de puntos de contacto y el tamaño del área de contacto dependen de la dureza del material metálico, la suavidad del procesamiento de la superficie y la presión aplicada a ambos extremos de la pieza de trabajo.

Obviamente, cuanto más blando sea el material de la pieza, más lisa será la superficie y cuanto mayor sea la presión, menor será la resistencia de contacto.

Para el acero con bajo contenido de carbono, cuando la temperatura supera los 6000°C, la resistencia de contacto desaparece. Cuanto mayor sea la presión, menor será la temperatura necesaria para que desaparezca la resistencia de contacto.

Una vez determinado el material, los principales factores que afectan la resistencia de contacto son la presión del electrodo, el estado de la superficie y la temperatura de calentamiento.

Como se muestra en la figura anterior, cuando hay una película de óxido o suciedad en la superficie del tablero, la resistencia de contacto aumenta. A medida que aumenta la temperatura de la placa, aumenta el número y el área de los puntos de contacto a medida que disminuye la resistencia al aplastamiento del punto de contacto, lo que resulta en una disminución de la resistencia de contacto.

Cuando aumenta la presión del electrodo, los puntos convexos en la superficie de la placa se aplastan, la película de óxido se destruye y el número y el área de los puntos de contacto aumentan, lo que resulta en una disminución de la resistencia de contacto.

2. Causas y clasificaciones de las salpicaduras de soldadura.

En el proceso de soldadura, se forman un anillo de plástico y una zona de fusión bajo la acción del calor y la fuerza mecánica, y aumentan con el progreso del calentamiento eléctrico hasta obtener el tamaño de soldadura requerido.

En términos generales, el metal entre los dos electrodos y la superficie de contacto de la pieza de trabajo sufre el calentamiento más intenso y alcanza la temperatura más alta, que puede superar los 300 ℃ por encima del punto de fusión del metal. La distribución de temperatura del metal alrededor del centro de la soldadura se muestra en la figura de la izquierda.

Durante la soldadura por puntos, la velocidad de calentamiento de la soldadura es extremadamente rápida y la temperatura central de la soldadura se puede calentar a más de 1800 ℃ en 0,06-0,1 segundos o incluso menos tiempo. La velocidad de calentamiento puede alcanzar entre 2.000 y 30.000 grados/segundo.

Debido al fuerte enfriamiento del agua en el electrodo, el electrodo transferirá una gran cantidad de calor, por lo que la temperatura de la superficie de contacto entre la pieza de trabajo y el electrodo no será muy alta, generalmente solo alrededor de 550 ℃.

Por lo tanto, el lugar más caliente durante la soldadura por puntos es el centro del cilindro pequeño, donde el metal líquido está rodeado por un anillo de metal plástico que aún no se ha fundido y todavía está en estado plástico cuando se funde el metal central. A este anillo de metal y plástico lo llamamos “anillo de plástico” (Figura 3).

Durante el proceso de soldadura, primero se forma un anillo de plástico y luego se forma una zona de fusión en el centro del anillo de plástico donde se concentra el calor. El anillo de plástico rodea la zona de fusión y se expande radialmente.

Cuando la tasa de expansión de la zona de fusión es mayor que la del anillo de plástico bajo alta presión, la zona de fusión rompe el anillo de plástico y se extiende, formando salpicaduras de soldadura, que se adhieren a la superficie de soldadura y se denominan rebabas de soldadura (Figura 4). .

Las salpicaduras de soldadura se pueden dividir en dos categorías: salpicaduras tempranas y salpicaduras tardías.

1. Salpicaduras iniciales:

Durante el proceso de calentamiento de la soldadura por puntos, si el calentamiento es demasiado rápido y la plasticidad circundante aún no se ha formado o no es lo suficientemente compacta, el punto de contacto que se calienta rápidamente debido al rápido aumento de temperatura provocará la gasificación interna del metal. Bajo la acción de la presión del electrodo, el metal líquido del anillo será exprimido y rociado en forma de salpicaduras hacia el espacio entre las placas.

2. Salpicadura tardía:

Después de que se forma el anillo de plástico durante el proceso de calentamiento, el calentamiento continúa y la zona de fusión y el anillo de plástico continúan expandiéndose hacia afuera. Cuando la tasa de expansión radial de la zona de fusión es mayor que la del anillo de plástico, la zona de fusión atravesará la parte más débil del anillo de plástico y será pulverizada.

El borde donde la tapa del electrodo entra en contacto con la chapa durante el proceso de soldadura es la parte más estrecha del anillo de plástico. Después de la pulverización, a menudo quedan rebabas de soldadura afiladas en la superficie de soldadura.

3. Salpicaduras por rotura de puente líquido

El puente líquido se refiere a la parte más delgada que conecta el alambre o varilla de soldadura con la gota formada en el extremo.

Características de las salpicaduras provocadas por rotura de puente líquido:

Cuando se rompe el puente líquido, las salpicaduras son controladas por la forma de campana del extremo de la varilla de soldadura. Además, la gravedad de la gota y la fuerza del gas ionizado hacen que las salpicaduras se propaguen desde el punto de rotura del puente líquido. Toda la banda de salpicaduras cae de arriba a abajo en forma de abanico formada por el ángulo del extremo en forma de campana de la varilla de soldadura.

4. Salpicaduras provocadas por diferencias de temperatura

Aquí, la diferencia de temperatura se refiere a la diferencia entre el arco, la gota y el baño de soldadura.

En primer lugar, la temperatura del arco de soldadura está entre 5370 y 7730°C.

Temperatura de caída:

En el momento en que la gota se desprende del electrodo de soldadura, se transforma en una esfera rodeada por una capa de escoria. En este punto, el agente gasificante (gas CO producido a partir de los óxidos y carburos del revestimiento de la varilla) crea un flujo de gas constante y continuo, eliminando parte del calor de la gota, lo que da como resultado una temperatura de la gota de aproximadamente 4000 °C.

3. Factores y medidas para controlar las proyecciones de soldadura.

1. Factores operativos:

(1) Mala calidad de la cara del extremo del electrodo: durante la soldadura, la cara del extremo de la tapa del electrodo debe mantenerse plana y el tamaño debe controlarse entre 6 y 8 mm (Fig.5).

(2) Desalineación del electrodo: la cantidad de desalineación de la cara del extremo del electrodo debe ser inferior a 1 mm (Fig.6).

(3) Soldaduras de borde: la distancia entre la impresión del punto de soldadura y el borde debe ser de 1 mm, lo que permite liberar la protección ambiental del plástico.

(4) Manchas de aceite en la superficie de la chapa: antes de soldar, asegúrese de que la superficie de la chapa esté limpia.

2. Factores de parámetros de soldadura:

Con base en el principio de soldadura, se puede ver que los parámetros que afectan la soldadura incluyen la corriente de soldadura, la resistencia de soldadura y el tiempo de soldadura. Si los parámetros de soldadura son demasiado grandes, el metal fundido en el baño de soldadura se expandirá bruscamente, provocando salpicaduras. Esto puede provocar defectos como electrodos pegados, explosión de electrodos, rotura de soldadura, etc.

(1) Corriente y tiempo de soldadura excesivos:

Establezca una corriente y un tiempo de soldadura razonables y verifique el estado de salida actual de acuerdo con la frecuencia correspondiente.

(2) Resistencia de soldadura excesiva:

Confirme la superficie y el estado de ajuste de la hoja antes de soldar y seleccione una presión de soldadura razonable para verificar el estado de salida actual de acuerdo con la frecuencia correspondiente.

(3) La especificación de soldadura es muy difícil:

Haga coincidir razonablemente la corriente de soldadura y el tiempo de soldadura o agregue un programa de precalentamiento antes del procedimiento de soldadura para que la lámina de metal pueda formar una conexión inicial y eliminar la resistencia de contacto, reduciendo así las salpicaduras de soldadura.

A medida que aumenta la corriente de soldadura, también aumenta el tamaño de la zona de fusión o la tasa de penetración. En circunstancias normales, existe un límite superior e inferior razonable para la corriente en el área de soldadura.

Cuando la corriente es menor que el límite inferior, la entrada de calor es demasiado pequeña para formar una zona de fusión estándar; cuando la corriente es superior al límite superior, la velocidad de calentamiento es demasiado rápida, lo que puede provocar salpicaduras de soldadura.

Para garantizar la resistencia de la soldadura y reducir las salpicaduras de soldadura, los parámetros de soldadura deben seleccionarse en el punto crítico entre salpicaduras y no salpicaduras (Fig.7).

Diagrama de ciclo de soldadura complejo:

Al agregar el programa de precalentamiento y usar la corriente de aceleración, la corriente aumenta gradualmente para reducir la velocidad de calentamiento (Fig.8).

Mediante el precalentamiento se mejora la plasticidad de la chapa, facilitando el montaje de los paneles, reduciendo en cierta medida la resistencia de contacto de los paneles y reduciendo las proyecciones durante la soldadura.

Validación de parámetros de soldadura:

Estación de trabajo de validación in situ: XX conjunto de panel interior de viga longitudinal delantera izquierda/derecha

Detalles de la estación de trabajo: X30-2512H: un total de 51 puntos

Estado de las pinzas de soldadura: normal

Antes de la validación: parámetros de soldadura

| Nombre de la estación de trabajo. | Modelo de pinzas para soldar. | Tiempo de preprensado. | Es hora de presionar. | tiempo de precalentamiento | Corriente de precalentamiento | Enfriamiento térmico | tiempo de soldadura | corriente de soldadura | Tiempo de aceleración | Corriente de aceleración. | Tiempo de espera. |

| XX | X30-2512H | 25 | 30 | 0 | 0 | 0 | 25 | 9.5 | 0 | 0 | 20 |

Número de salpicaduras: 30-35

Número de rebabas: 18-25

Comprobado: parámetros de soldadura.

| Nombre de la estación de trabajo. | Modelo de pinzas para soldar. | Tiempo de preprensado. | Es hora de presionar. | tiempo de precalentamiento | Corriente de precalentamiento | Enfriamiento térmico | tiempo de soldadura | corriente de soldadura | Tiempo de aceleración | Corriente de aceleración. | Tiempo de espera. |

| XX | X30-2512H | 15 | 30 | 5 | 5 | dos | 22 | 9.0 | 3 | 1.0 | 15 |

Número de salpicaduras: 6-12

Número de rebabas: 2-6

Diagrama de efectos comprobado:

Efecto de seguimiento: Mejora significativa en las salpicaduras y rebabas de soldadura mediante el ajuste de los parámetros de soldadura mediante la optimización del proceso y el control de la operación.

4. Conclusión:

Actualmente, el control de salpicaduras de soldadura depende principalmente de la optimización del proceso y el control de la operación. Debido a las características de soldadura y al complejo entorno de la obra, todavía no es posible eliminar por completo las salpicaduras de soldadura.

Por tanto, todo soldador necesita mejorar su sentido de responsabilidad, observar más, depurar más y mejorar más, optimizar nuestro entorno de soldadura y mejorar la calidad de nuestra soldadura de carrocería, proporcionando coches de mayor calidad para cada usuario.