¿Qué es la rebaba ?

Respecto a las rebabas, comencemos por definir qué son las rebabas.

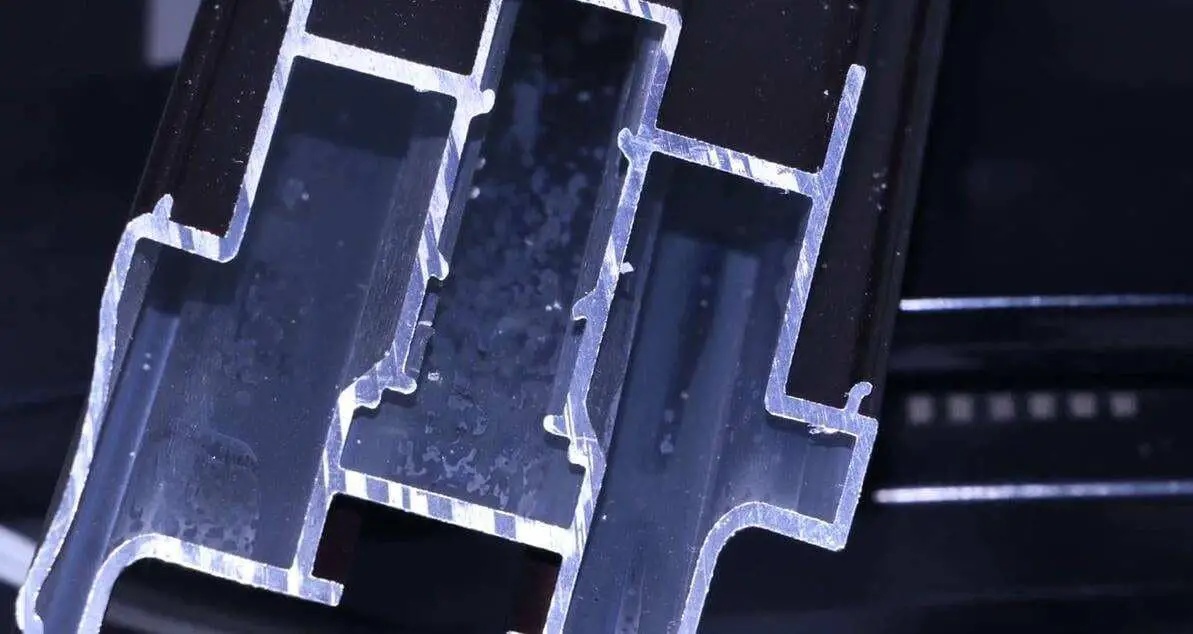

Las rebabas son pequeñas partículas de metal que se forman en la superficie mecanizada de una pieza. Estas partículas finas se crean como resultado de la fundición, molienda, corte, fresado y otros procesos similares de metales.

Clasificación de rebabas

La formación de rebabas varía según el proceso de fabricación utilizado. Según estos procesos, las rebabas generalmente se pueden clasificar en:

1. Rebabas de fundición:

Normalmente, el tamaño de la rebaba, que es el exceso de material producido en la junta del molde o en la raíz de la compuerta, se mide en milímetros.

2. Rebabas de forja:

En la unión del molde metálico, las rebabas se producen debido a la deformación plástica del material forjado.

Fresas para soldadura eléctrica y soldadura a gas:

La rebaba de soldadura eléctrica se refiere al exceso de material de relleno que sobresale de la superficie de la pieza.

Las rebabas de soldadura con gas son la escoria que rebosa del corte durante el proceso de corte con gas.

3. Rebaba de estampado:

Durante el estampado, hay un espacio entre el punzón y el troquel inferior, o entre los cortadores en la ranura, lo que resulta en la generación de rebabas debido al desgaste del troquel.

La forma de la rebaba de estampado varía dependiendo de factores como el material de la placa, el espesor de la placa, el espacio entre los troqueles superior e inferior y la forma de las piezas estampadas.

4. Corte de rebabas:

El torneado, fresado, cepillado, rectificado, taladrado, escariado y otros métodos de procesamiento también pueden generar rebabas.

Las rebabas producidas por estos diferentes métodos de mecanizado tienen diferentes formas, que están influenciadas por el tipo de herramienta utilizada y los parámetros del proceso.

5. Rebabas formadoras de plástico:

Como rebabas de fundición, rebabas generadas en la junta del molde de plástico.

¿Cómo desbarbar?

La generación de rebabas se produce debido al hueco que existe en la unión entre el molde y el troquel.

Actualmente, es un desafío eliminar completamente las rebabas debido a una alineación imperfecta entre el molde y la matriz.

Sin embargo, con los avances en los materiales metálicos que se están volviendo más duros, resistentes y duraderos, hay un número cada vez mayor de componentes integrales complejos en los productos mecánicos, lo que dificulta cada vez más el desbarbado.

A medida que avanza la tecnología y mejora el rendimiento del producto, crece la demanda de productos de mayor calidad, lo que hace que la eliminación de rebabas de las piezas sea cada vez más importante.

La presencia de rebabas no sólo perjudica la apariencia de los productos, sino que también reduce significativamente el estándar de calidad de las piezas metálicas y afecta su montaje, rendimiento y vida útil.

Para mitigar la aparición de rebabas, es fundamental elegir herramientas de corte de alta calidad que minimicen su apariencia, como fresas con acabado liso.

Incluso con las herramientas adecuadas, la eliminación de rebabas puede requerir una operación de desbarbado secundaria.

Este proceso de desbarbado secundario puede representar hasta el 30 % del coste de las piezas terminadas y es difícil de automatizar, lo que hace que las rebabas sean un problema persistente.

Las técnicas de desbarbado manual son insuficientes para satisfacer las demandas de los requisitos de desbarbado modernos, lo que lleva al desarrollo de nuevas tecnologías y procesos de desbarbado automatizados.

A continuación, analizaré los siguientes métodos de desbarbado:

1. Desbarbado

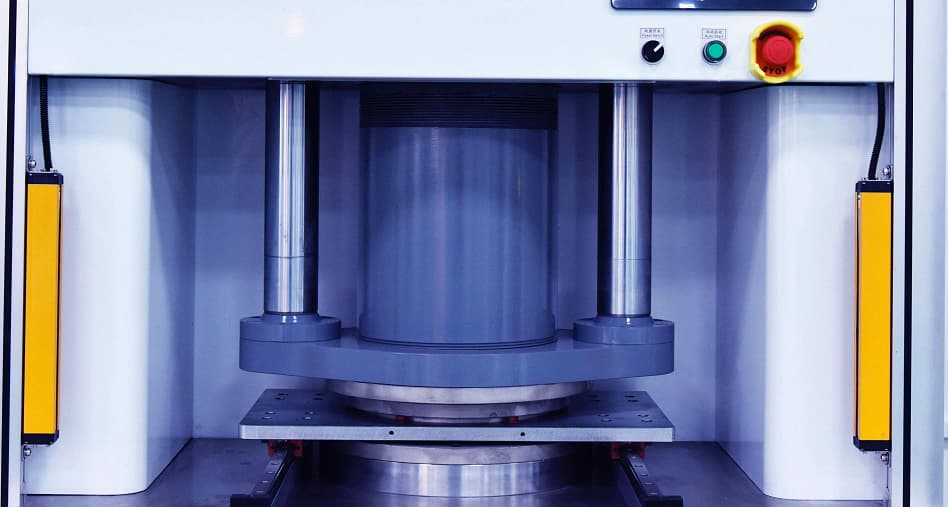

El proceso de desbarbado se realiza mediante una matriz junto con una punzonadora.

El desbarbado del troquel de corte genera costos de producción tanto para el troquel de corte desbaste como para el troquel de corte fino y puede requerir la creación de un troquel de conformación. Además, es posible que sea necesario reemplazar las herramientas con frecuencia.

Este método es adecuado para productos con una superficie de corte simple y es más eficiente y eficaz que el desbarbado manual.

2. Desbarbado y rectificado

El desbarbado por molienda es un método muy utilizado para desbarbar, que implica técnicas como vibración, chorro de arena y rodillo.

Sin embargo, el problema del desbarbado aproximado es que no siempre da como resultado una superficie completamente lisa, lo que puede requerir intervención manual adicional o el uso de métodos de desbarbado adicionales.

Este método es ideal para productos pequeños producidos en grandes cantidades.

3. Desbarbado a alta temperatura

El desbarbado a alta temperatura, también conocido como desbarbado térmico y desbarbado por explosión térmica, es un proceso que implica introducir gas natural en el horno de un equipo y hacer que explote instantáneamente a través de medios y condiciones específicos. Esta explosión genera energía que se utiliza para disolver y eliminar rebabas.

Este método requiere equipos costosos, que normalmente cuestan más de un millón de yuanes, y opera con altos requisitos tecnológicos.

Sin embargo, la eficiencia de desbarbado de este método es baja y puede provocar efectos secundarios como oxidación y deformación.

El desbarbado por explosión térmica se utiliza principalmente en piezas de alta precisión en industrias como la automovilística y la aeroespacial.

4. Congelar el desbarbado

El flasheo congelado es un proceso que implica una caída rápida de la temperatura para hacer que el flash se vuelva quebradizo rápidamente, seguido de una pulverización con proyectiles para eliminarlo.

Este método es ideal para productos con paredes delgadas de rebabas y piezas pequeñas.

Sin embargo, el coste del conjunto completo de equipos no es barato y suele oscilar entre doscientos y trescientos mil yuanes.

5. Desbarbado químico

El desbarbado químico es un proceso automatizado que elimina selectivamente las rebabas de las piezas metálicas utilizando el principio de reacción electroquímica. Es particularmente útil para eliminar rebabas internas difíciles de eliminar, como rebabas finas en cuerpos de bombas, cuerpos de válvulas y otros productos similares.

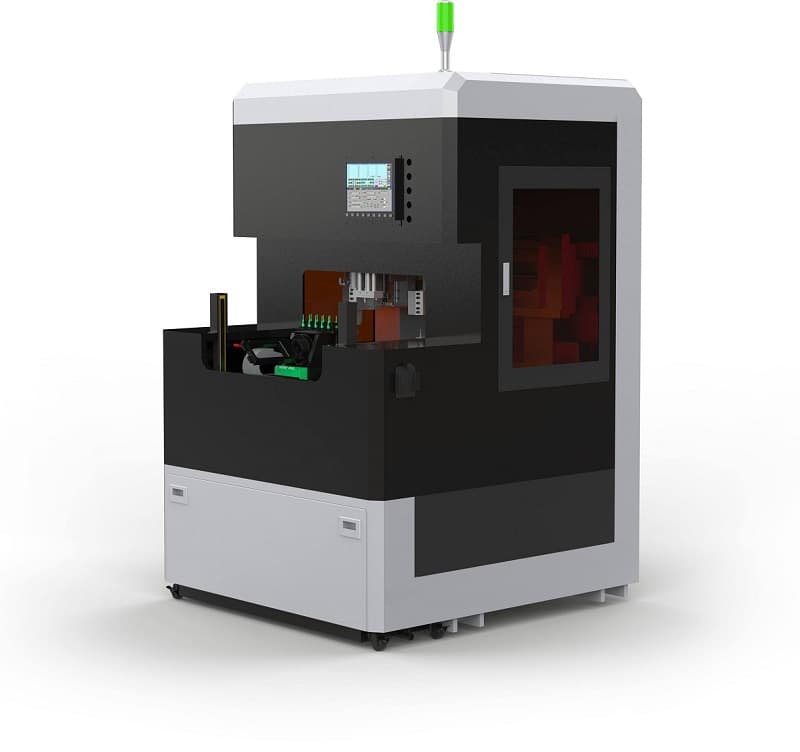

6. Desbarbado de la máquina de grabado.

El costo de este conjunto de equipos para eliminar rebabas en piezas de trabajo utilizando una máquina de grabado normalmente es de sólo decenas de miles de yuanes, lo que lo convierte en una opción asequible para eliminar rebabas con estructuras espaciales simples y posiciones regulares.

7. Desbarbado electrolítico

Una técnica para eliminar rebabas de componentes metálicos mediante electrólisis:

La herramienta catódica, normalmente hecha de latón, se coloca cerca de la sección desbarbada de la pieza metálica con una distancia específica entre ellas.

Durante el mecanizado, la herramienta catódica se conecta al terminal negativo de una fuente de alimentación de CC, mientras que la pieza de trabajo de metal se conecta al terminal positivo.

El electrolito de baja presión puede fluir entonces entre la pieza metálica y el cátodo.

Una vez que se activa la fuente de alimentación de CC, el ánodo disolverá la rebaba y la eliminará, siendo arrastrada por el electrolito.

Beneficios:

Se utiliza para eliminar rebabas de piezas ocultas, orificios transversales o componentes de formas complejas con alta eficiencia.

Normalmente, el proceso sólo lleva entre unos pocos segundos y unas pocas decenas de segundos.

Es ideal para desbarbar engranajes, bielas, cuerpos de válvulas, orificios de paso de aceite del cigüeñal, así como para redondear esquinas afiladas.

Desventajas:

El área alrededor de la rebaba del componente también se ve afectada por la electrólisis, lo que provoca que se pierda el brillo original de la superficie y afecta potencialmente su precisión dimensional.

Además, el electrolito tiene un efecto corrosivo, por lo que es necesario limpiarlo y evitar la oxidación después del desbarbado.

8. Desbarbado ultrasónico

La transmisión de ondas ultrasónicas también puede producir una alta presión momentánea, que puede usarse para eliminar rebabas en los componentes. Este método tiene una alta precisión y se utiliza principalmente para eliminar pequeñas rebabas que sólo se pueden ver con un microscopio.

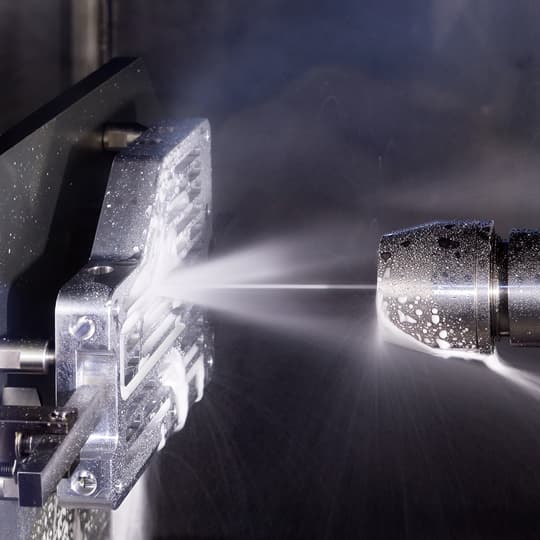

9. Desbarbado con chorro de agua a alta presión

El impacto instantáneo del agua se utiliza para eliminar rebabas y rebabas producidas durante el mecanizado, además de cumplir con la finalidad de limpieza.

Se clasifica en dos categorías: tipo de movimiento de piezas y tipo de movimiento de boquilla.

Tipo de movimiento de la pieza

Esta herramienta es económica y adecuada para desbarbar y limpiar cuerpos de válvulas simples. Sin embargo, tiene la desventaja de que la compatibilidad entre la boquilla y el cuerpo de válvula no es óptima y puede no proporcionar un desbarbado eficaz para los agujeros transversales y oblicuos en el cuerpo de válvula.

Boquilla móvil

La distancia entre la boquilla y la parte generadora de rebabas del cuerpo de la válvula se puede ajustar eficazmente mediante control CNC, que corresponde a las rebabas en los orificios transversales, oblicuos y ciegos dentro del cuerpo de la válvula. Sin embargo, este equipo es prohibitivamente caro.

Beneficios:

Buen efecto de eliminación y velocidad rápida.

Desventajas:

El equipamiento básico no es suficiente y el equipamiento premium no es asequible.

10. Desbarbado de dispositivos mecatrónicos

Los dispositivos mecatrónicos incorporan los últimos avances de diversas disciplinas, como maquinaria y maquinaria de precisión, microelectrónica, ordenadores, sistemas de control y accionamiento automáticos, sensores, procesamiento de información e inteligencia artificial.

Algunos componentes comunes de los dispositivos mecatrónicos incluyen un cubo de aluminio, una carcasa de convertidor de frecuencia, una carcasa de sincronizador, un cubo de engranaje sincronizador, una tapa de cojinete, un bloque de cilindros, un cuerpo de válvula, una tapa de válvula, un eje de salida y un engranaje de motor.

Beneficios:

- Costo beneficio

- Rendimiento efectivo

- Alta precisión y eficiencia

Desventajas:

- Popularidad limitada ya que aún se encuentra en fase de desarrollo.

- Requiere soporte de datos de alta precisión.

11. Desbarbado magnético

La distribución única del campo magnético produce un efecto de inducción magnética fuerte y estable, lo que permite un rectificado completo de la aguja de acero magnética y la pieza de trabajo en todas las direcciones y en varios ángulos para un desbarbado eficiente.

Beneficios:

Este método es eficaz para formas complejas, ranuras en piezas con múltiples agujeros, roscas internas y externas, etc.

Desventajas:

Puede afectar negativamente al magnetismo de productos con propiedades magnéticas, por lo que se debe tener cuidado al usarlo.

12. Desbarbado manual

Actualmente, muchos pequeños fabricantes utilizan el desbarbado manual.

La mayoría de las rebabas son pequeñas y la tasa de eliminación no es particularmente alta siempre que no haya rebabas presentes.

Las herramientas utilizadas para el desbarbado manual incluían limas, raspadores y papel de lija, pero ahora se utilizan predominantemente cortadoras de bordes.

Beneficios:

- Flexibilidad en operación manual, se pueden reemplazar diferentes herramientas para desbarbar diferentes partes de la pieza.

Desventajas:

- Los costos de mano de obra son altos, la eficiencia es baja y puede resultar complicado eliminar agujeros transversales y piezas complejas.

13. Desbarbado con herramientas manuales

Este tipo de desbarbado no se diferencia significativamente del desbarbado manual excepto por el uso de diferentes herramientas.

El desbarbado manual implica el uso de herramientas frías. Algunos ejemplos de estas herramientas incluyen una amoladora y un taladro eléctrico, que pueden desbarbar y biselar utilizando cortadores, taladros, cabezales de rectificado y otros materiales.

Se pueden utilizar diferentes herramientas para completar el desbarbado de la mayoría de las piezas.

Ventajas: Proporciona alta flexibilidad y puede adaptarse al rectificado de la mayoría de los entornos de piezas de trabajo.

Desventajas: La velocidad es lenta y puede causar algún daño a la pieza de trabajo.

14. Proceso de desbarbado

¿Cómo evitar rebabas en el diseño de procesos?

Aquí hay seis pasos para evitar rebabas en el proceso de diseño:

(1) Adoptar métodos de procesamiento apropiados:

En el corte de metales, el tamaño y la forma de las rebabas producidas por diversos métodos de procesamiento varían. En el proceso de diseño, es mejor elegir un método que genere las rebabas más pequeñas posibles. Por ejemplo, al mecanizar superficies planas, el fresado ascendente es más eficaz que el fresado descendente.

(2) Organizar razonablemente la secuencia de procesamiento:

Al organizar la secuencia de procesamiento de piezas, intente poner el proceso que genera las rebabas más grandes primero y el proceso que genera las rebabas más pequeñas al final, utilizando el siguiente proceso para eliminar las rebabas generadas en el proceso anterior. Por ejemplo, al mecanizar piezas de eje con chaveteros, es más razonable cambiar la secuencia de mecanizado típica de torneado antes del fresado a fresado antes del torneado.

(3) Elija sabiamente la dirección:

Según el efecto de esquina de las rebabas, durante el corte de metal, la salida debe ubicarse en la pieza de trabajo con un ángulo de esquina grande para reducir la formación de rebabas. Al mismo tiempo, es importante tener en cuenta que el filo debe ubicarse en un lugar donde sea fácil eliminar las rebabas, para reducir el costo de eliminación.

(4) Seleccionar adecuadamente los parámetros de corte:

En el proceso de corte de piezas, utilizar un método que produzca virutas grandes dará lugar a rebabas grandes. Esto se debe a que la producción de virutas grandes aumenta la resistencia al corte, el calor de corte, el desgaste de la herramienta y disminuye la durabilidad, además de aumentar la deformación plástica del material de la pieza de trabajo, lo que resulta en rebabas más grandes. Por lo tanto, al procesar piezas, generalmente es mejor reducir la formación de rebabas reduciendo la profundidad y la cantidad de corte, especialmente en el procesamiento de precisión.

(5) Organizar razonablemente el proceso de tratamiento térmico:

El proceso de tratamiento térmico debe organizarse en diferentes etapas del proceso de procesamiento para cambiar las propiedades físicas y mecánicas, como la dureza y el alargamiento del material de la pieza de trabajo, lo que puede reducir las rebabas generadas durante el procesamiento. Por ejemplo, en la producción por lotes de piezas, el uso de una muela abrasiva conformadora para pulir la ranura del anillo elástico de las piezas del eje de una sola vez después del tratamiento térmico genera más rebabas que el proceso de tratamiento de recalentamiento después del torneado.

(6) Utilice accesorios en el procesamiento:

En el proceso de corte de piezas, se pueden utilizar diversos accesorios en el filo de la pieza, como soporte auxiliar, mandril o relleno de aleación de bajo punto de fusión. Se utilizan para mejorar la rigidez del filo de la pieza mecanizada, reducir la deformación del corte y reducir la formación de rebabas en el filo. Aunque las rebabas son inevitables en el proceso de procesamiento, es mejor resolver el problema de las rebabas del proceso para evitar una intervención manual excesiva.