El agrietamiento por corrosión bajo tensión inducido por álcalis, también conocido como “fragilización alcalina” o “craqueo alcalino”, se ha documentado en numerosas fuentes bibliográficas. Sin embargo, la mayoría de las investigaciones se centran en condiciones de alta temperatura, mientras que hay relativamente menos investigaciones sobre la fragilización alcalina del acero inoxidable a temperaturas medias y bajas.

Aunque pueden ocurrir fallas debido a la fragilización alcalina en ambientes de alta temperatura, tales fallas a temperaturas medias y bajas son relativamente poco comunes.

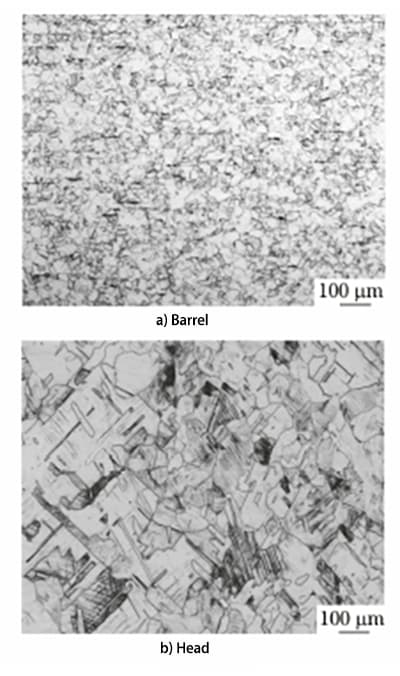

En una central nuclear doméstica, el tanque de almacenamiento del generador de hidrógeno estaba hecho de acero inoxidable austenítico 316L y contenía una solución de KOH, con una presión de trabajo de 700-800 kPa. Después de ocho años de servicio, el fondo del tanque desarrolló grietas.

Se llevó a cabo una minuciosa inspección física y química y análisis del estado de tensión en diferentes áreas del tanque para determinar la causa del agrietamiento. A partir de los resultados se propusieron sugerencias de mejora.

1. Inspección física y química

1.1 Observación macroscópica y prueba penetrante.

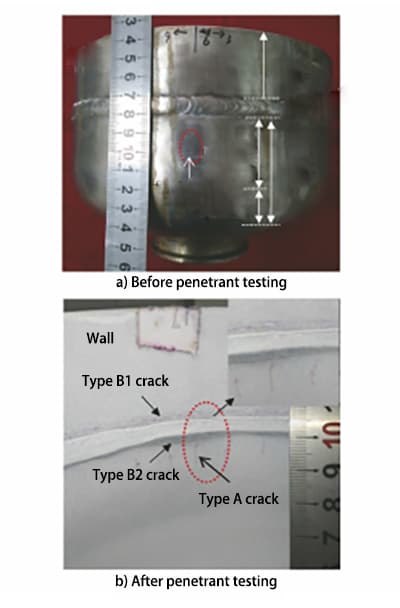

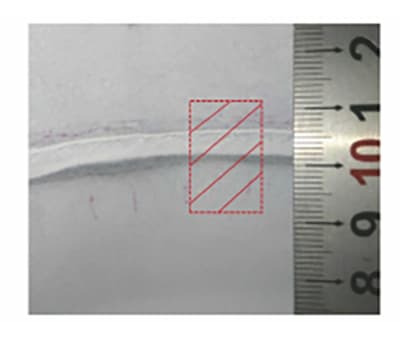

El tanque de vertido consta de un cilindro y una cabeza elíptica, que están soldados entre sí. La cabeza se puede dividir en una sección recta y una sección curva, como se muestra en la Figura 1a.

Hay una grieta pasante en la pared exterior de la cabeza y está ubicada en el borde recto. El extremo superior de la grieta está aproximadamente a 8 mm de la línea de soldadura, mientras que el extremo inferior está aproximadamente a 13 mm de la línea de soldadura. La longitud total de la grieta es de unos 5 mm.

Se realizaron pruebas de líquidos penetrantes en el tanque y revelaron que no había grietas adicionales en la pared exterior del tanque aparte de la grieta pasante. Sin embargo, se descubrieron múltiples grietas en ambos lados de la pared interior cerca de la soldadura. Estas grietas incluyeron grietas axiales perpendiculares a la soldadura y grietas circunferenciales paralelas a la soldadura, como se muestra en la Figura 1b.

Las fisuras axiales sólo estaban presentes en la sección recta de la cabeza, a 13 mm de la línea de soldadura. Tenían una distribución circunferencial uniforme y diferentes longitudes. El extremo superior de la grieta más larga estaba a 1-2 mm de la línea de soldadura, mientras que el extremo inferior estaba a aproximadamente 13 mm de distancia. El extremo superior de la grieta más corta estaba aproximadamente a 4 mm de la línea de soldadura, con el extremo inferior a aproximadamente 10 mm de distancia. Esta grieta se clasificó como grieta Tipo A, mientras que la grieta pasante también se clasificó como grieta Tipo A.

Las grietas circunferenciales se localizaron a ambos lados de la soldadura, a 1-3 mm de la línea de soldadura. Las grietas en el costado del cilindro se clasificaron como grietas de Clase B1 y las grietas en el costado de la culata se clasificaron como grietas de Clase B2.

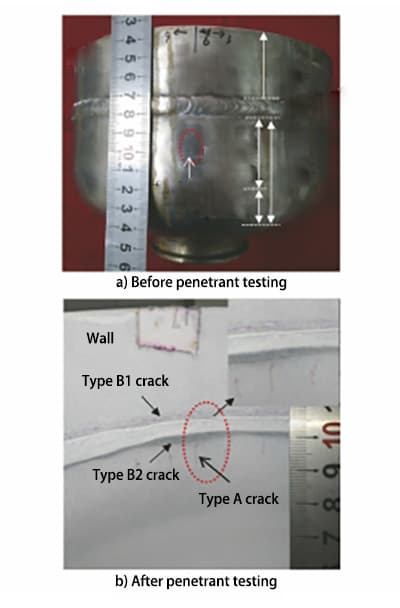

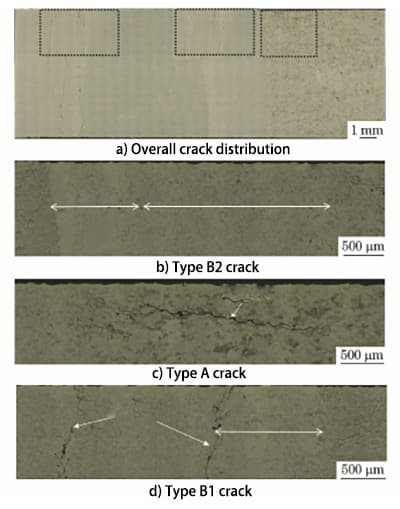

El diagrama macroscópico de la distribución de grietas en el tanque con fugas se muestra en la Figura 2.

1.2 Análisis de composición química

La composición química del cilindro y el metal base de la culata se analizó utilizando un espectrómetro de lectura directa de chispa. Los resultados mostraron que ambas composiciones químicas cumplen con los requisitos especificados en la norma ASTM A473-2017.

1.3 Inspección metalográfica

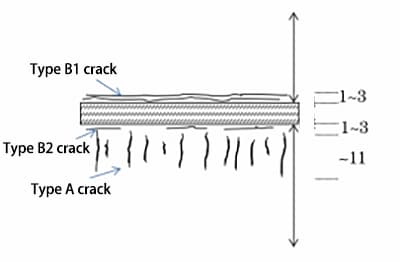

Se tomaron muestras del metal base del cañón y la cabeza y se sometieron a inspección metalográfica bajo un microscopio óptico. La microestructura del metal base del tanque se representa en la Figura 3.

Se encontró que la microestructura del metal base del cañón consistía en austenita con una pequeña cantidad de gemelos recocidos y tenía un tamaño de grano de grado 6. Mientras tanto, la microestructura del metal base de la cabeza estaba compuesta de austenita con una cantidad significativa de cepas gemelas y bandas deslizantes, y tenía un tamaño de grano de 3,5.

1.4 Prueba de dureza

Se utilizó un durómetro digital Vickers para medir la dureza de varias partes del tanque. Los resultados mostraron que la dureza del cañón y del metal base de la cabeza era de 165 HV y 248 HV, respectivamente.

La dureza de la soldadura, la zona afectada por el calor en el lado del cilindro y la zona afectada por el calor en el lado de la cabeza fueron 171 HV, 188 HV y 165 HV, respectivamente. El espesor medio del lateral del cilindro y de la culata fue de 3,71 mm y 4,24 mm, respectivamente.

El cilindro estaba hecho de acero 316L en estado normal de recocido en solución. La dureza del acero 316L no se especifica en ASTM A473-2017. Sin embargo, según el estándar de placas y tiras de acero inoxidable laminadas en frío (GB/T 3280-2015), la dureza del acero 316L no debe exceder los 220 HV.

La alta dureza de la cabeza, que está relacionada con la presencia de una cantidad significativa de gemelos de deformación y bandas deslizantes en la estructura, se puede atribuir al hecho de que es acero 316L en estado templado por trabajo en frío.

1.5 Análisis de la morfología de las grietas.

1.5.1 Análisis de la superficie de las grietas

En la pared interior del tanque, se deben tomar muestras de grietas superficiales Clase A y Clase B para su análisis. La ubicación de la muestra está representada en la Figura 4.

Después de aplanar, pulir y grabar la muestra mediante un método de superficie de arco, se examina con un microscopio óptico. La morfología microscópica se ilustra en la Figura 5.

Es evidente que ambos tipos de grietas se extienden hacia la estructura cristalina en la superficie.

La parte central de la fisura tipo A es ancha, mientras que sus dos extremos son estrechos.

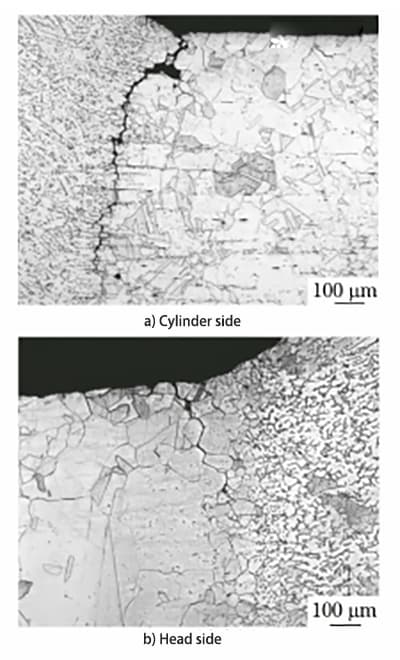

La zona afectada por el calor en el lado de la cabeza tiene una zona de grano grueso y una zona de grano fino, con una longitud total de aproximadamente 4 mm.

La zona afectada por el calor en el lado del cilindro presenta sólo una zona de grano grueso, de aproximadamente 0,8 mm de longitud, sin ninguna zona de grano fino.

El metal base en el lado de la cabeza presenta un número significativo de gemelos de deformación y bandas deslizantes, caracterizados por una alta deformación y distorsión. La recristalización estática se produce durante el proceso de soldadura debido al calentamiento.

Como resultado de la alta temperatura cerca de la soldadura, después de la recristalización se produce un crecimiento de grano y se forma un área de granos gruesos.

Sólo se produce recristalización estática en el área alejada de la soldadura y el grano no crece, lo que da como resultado un área de grano fino.

El metal base en el lado del cilindro está en un estado recocido en solución, con deformación y distorsión limitadas y una fuerza impulsora de recristalización insuficiente.

Debido a la alta temperatura cerca de la soldadura, el crecimiento del grano ocurre directamente, formando una zona de grano grueso.

Dado que la temperatura en el área alejada de la soldadura es menor que la temperatura de crecimiento del grano, solo se produce recuperación sin recristalización y no hay un área de grano fino similar a la del lado de la cabeza. Como resultado, no es posible determinar directamente la extensión de la zona afectada por el calor.

Los materiales del cañón y la cabeza están hechos de acero inoxidable 316L, con una conductividad térmica similar. La extensión de las zonas afectadas por el calor en ambos lados de la soldadura es aproximadamente la misma.

Basándose en la extensión de la zona afectada por el calor en el lado de la cabeza, se deduce que la anchura de la zona afectada por el calor en el cañón es de aproximadamente 4 mm.

Se observa que un extremo de algunas fisuras Tipo A se ubica en la zona afectada por el calor, mientras que el otro extremo se ubica en el tramo recto de la cabeza, con el centro ubicado en el tramo recto de la cabeza.

La parte restante de las fisuras tipo A se encuentra en el borde recto de la cabeza.

Todas las grietas tipo B están ubicadas en las zonas afectadas por el calor en ambos lados de la soldadura.

1.5.2 Análisis de la sección de fisuras

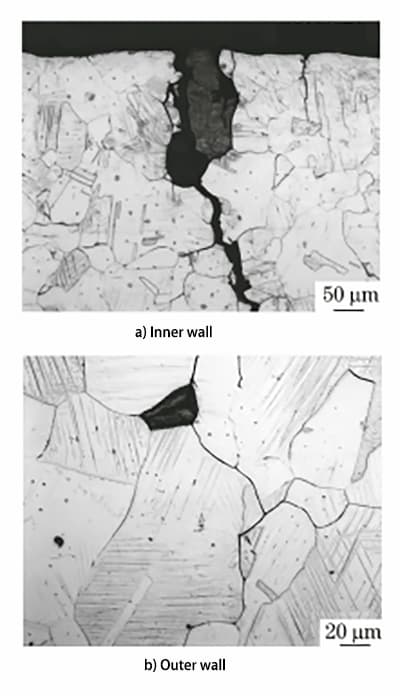

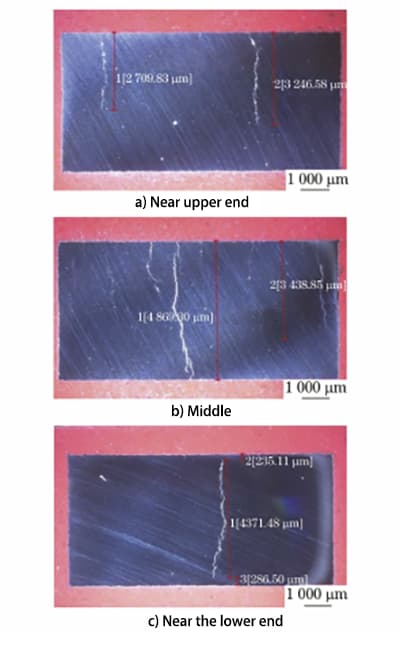

Las figuras 6 y 7 muestran las microestructuras de los dos tipos de grietas en la dirección del espesor de la pared.

Las grietas tipo A van desde la pared interior hasta la pared exterior del tanque, siguiendo el cristal, con diferentes profundidades. Las partes severas de estas grietas cubren casi todo el espesor de la pared del tanque, con una punta de grieta bifurcada y un contorno de grano que no está sensibilizado. Tienen características típicas de fisuración por corrosión bajo tensión intergranular.

Las grietas de tipo B1 y B2 se encuentran principalmente en las zonas afectadas por el calor a ambos lados de la soldadura. Estas grietas se extienden a lo largo de la fibra, con una punta de grieta bifurcada y un límite de grano no sensibilizado, presentando características típicas de fisuración por corrosión bajo tensión intergranular.

La microdureza de las fisuras Tipo A, B1 y B2 es 242 HV, 171 HV y 157 HV, respectivamente.

La fuerte caída de la dureza en la zona de fisura tipo B2 se debe a la ocurrencia de recristalización estática después del proceso de soldadura, que transforma los granos de austenita deformados originales.

Para obtener más información sobre la posición de origen de la grieta Tipo A en la pared interior del tanque, se diseccionó y midió la profundidad de la grieta en el centro y en ambos lados a lo largo de su dirección longitudinal. Los resultados se presentan en la Figura 8.

La parte más profunda de la grieta a lo largo de la dirección del espesor de la pared se encuentra en el medio, lo que indica que el origen de la grieta tipo A está en el centro de la dirección longitudinal y se extiende desde la superficie interior de la pared hacia ambos lados.

1.6 Análisis de tensiones residuales

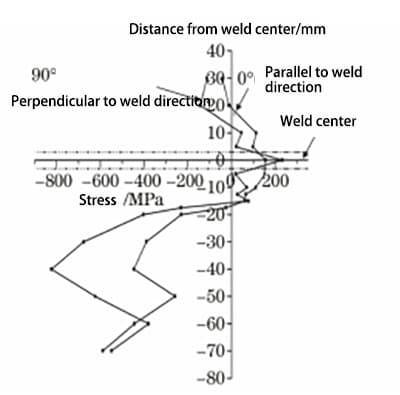

El analizador de tensión residual se utiliza para evaluar la tensión residual del cilindro y la culata, siendo la soldadura el límite. La prueba se realiza en dos direcciones, 0° (paralela a la dirección de la soldadura) y 90° (perpendicular a la dirección de la soldadura), y los resultados se muestran en la Figura 9.

Las zonas de tensión residual de tracción en el lado del cilindro a 0° y 90° están aproximadamente a 20 mm y 12 mm, respectivamente, de la línea central de la soldadura. En el lado de la cabeza, las zonas de tensión residual de tracción en las direcciones de 0° y 90° están aproximadamente a 17 mm y 15 mm de distancia de la línea central de la soldadura, respectivamente.

Las grietas de tipo A y tipo B se ubican dentro de las zonas de tensión de tracción residual.

2. Análisis integral

Las grietas de tipo A y tipo B se encuentran en la zona de tensión de tracción residual del tanque, ambas recorriendo el espesor de la pared, desde la pared interior a la pared exterior, en la dirección del cristal.

Las grietas tipo A comienzan en el área del metal base de la cabeza y se extienden a lo largo de la superficie perpendicular a la soldadura en ambos lados.

Las grietas tipo B se ubican en la zona afectada por el calor a ambos lados de la soldadura y se extienden paralelas a la soldadura a lo largo de la superficie.

El cabezal se fabrica mediante un proceso de estampación en frío.

El borde recto de la cabeza se forma doblando el borde de la hoja original hacia adentro, lo que da como resultado una deformación plástica significativa y una tensión de tracción residual.

Bajo la influencia prolongada de la tensión residual inicial del trabajo en frío, una temperatura de 65-70 °C y las condiciones de servicio de una solución alcalina de KOH, se generan grietas intergranulares por corrosión bajo tensión perpendiculares a la soldadura.

La tensión residual original desaparece debido a la recuperación y recristalización de los granos de austenita después de la soldadura en la zona afectada por el calor.

La tensión de tracción residual de la soldadura se produce en la zona afectada por el calor debido a la contracción por enfriamiento de los granos de austenita. Esta tensión es principalmente perpendicular a la soldadura, y bajo el efecto prolongado de las condiciones de servicio de la solución alcalina KOH a 65-70 ℃, se genera agrietamiento por corrosión bajo tensión intergranular paralela a la soldadura.

El mecanismo de craqueo del tanque puede explicarse mediante la teoría de craqueo de la membrana del craqueo por corrosión bajo tensión inducido por álcalis.

En el entorno de una solución alcalina de KOH, se forma una película pasiva en la superficie de la pared interior del tanque, pero se rompe bajo la alta tensión de tracción residual.

Una vez que se rompe la película de pasivación, no se vuelve a formar inmediatamente sobre la superficie del metal en el área de fractura.

Luego, el metal desnudo entra en contacto con la sosa cáustica KOH y el OH- se concentra en el área fracturada de la superficie, lo que provoca una reacción con el metal desnudo.

El metal puro reacciona con la lejía concentrada para formar una película de óxido metálico, pero esta película se rompe nuevamente bajo tensión, repitiendo el ciclo de pasivación-fractura, lo que hace que la grieta continúe expandiéndose y extendiéndose. Con el tiempo, el tanque se agrieta y gotea.

3. Conclusiones y sugerencias

(1) Las grietas circunferenciales y axiales en la pared interior del tanque de almacenamiento son causadas por grietas por corrosión bajo tensión inducidas por álcalis.

Las grietas circunferenciales se deben principalmente a la tensión de tracción residual de la soldadura, mientras que las grietas axiales se deben principalmente a la tensión de tracción residual del trabajo en frío en el borde recto de la cabeza.

(2) Para evitar grietas circunferenciales, es importante controlar la entrada de calor de soldadura y reducir la tensión residual de la soldadura.

Para evitar el agrietamiento axial, se debe agregar un proceso de alivio de tensión después del conformado en frío de la cabeza para reducir la tensión residual del trabajo en frío.

(3) Para garantizar el funcionamiento seguro del equipo, se deben reforzar durante el funcionamiento medidas de prueba no destructivas, como las pruebas de penetración, para obtener protección adicional.