Las quemaduras por rectificado son el mayor peligro en el rectificado de engranajes después del tratamiento térmico.

Basado en la práctica, este artículo presenta un método de grabado ácido para detectar quemaduras por abrasión y proporciona una demostración comparativa.

El propósito del rectificado de engranajes después del tratamiento térmico es corregir la deformación durante el tratamiento térmico, mejorar la precisión de los engranajes y reducir el ruido.

El rendimiento de fatiga de los engranajes está relacionado con la dureza de la superficie, la distribución de la tensión superficial y la microestructura de la superficie del diente.

La tensión de contacto durante el funcionamiento del engranaje y la mejora de la precisión del contacto entre los dientes del engranaje después del rectificado reducen la posibilidad de concentración de tensión de fatiga de contacto, lo que conduce a una mejora de la vida útil de la fatiga de contacto.

La capa superficial de las piezas del engranaje se quemará durante el proceso de rectificado, lo que reducirá en gran medida el rendimiento y la vida útil del producto, o incluso no podrá utilizarse, provocando graves problemas de calidad.

Por lo tanto, por un lado, las empresas de producción deben reducir y evitar las quemaduras por molienda mediante la implementación de especificaciones de proceso correctas y científicas;

Por otro lado, es necesario fortalecer la inspección del proceso de piezas y componentes, encontrar piezas no calificadas a tiempo y monitorear las condiciones del proceso de molienda en tiempo real.

1. Mecanismo de combustión por molienda

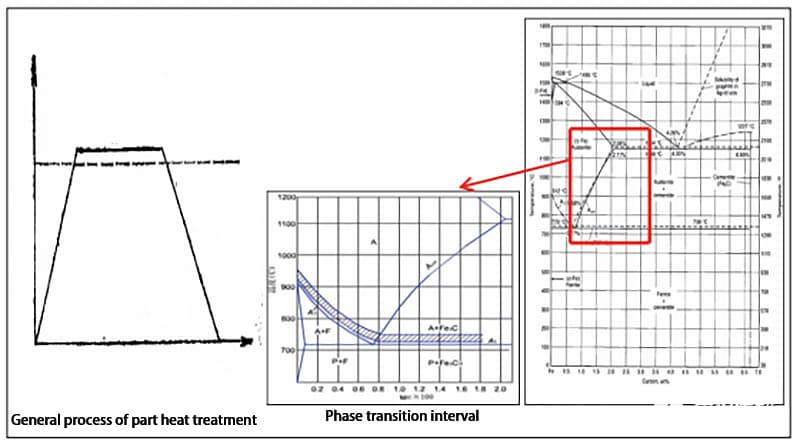

Durante el rectificado con una muela abrasiva, cuando la alta temperatura instantánea (generalmente 900 ~ 1500 ℃) en el área de rectificado supera la temperatura de cambio de fase, la estructura metalográfica de la superficie de la pieza de trabajo cambiará y algunas partes de la mayoría de las superficies se oxidarán y descolorado.

Esto reduce la resistencia y dureza de la superficie del metal, acompañado de tensiones residuales e incluso microfisuras.

Este fenómeno se llama "quemado por molienda" y el proceso se muestra en la Fig.

Cuando la superficie de rectificado produce altas temperaturas, si las medidas de disipación de calor no son buenas, es fácil tener un enfriamiento secundario y un revenido a alta temperatura en la superficie de la pieza de trabajo.

Figura 1 Quemadura por molienda

2. Cambio y daño a la estructura metalográfica de la superficie del engranaje.

Después del desgaste por rectificado, la estructura metalográfica de la superficie del engranaje cambiará y producirá algunas consecuencias adversas.

Extinción de grietas:

La temperatura instantánea de la capa superficial de la pieza de molienda excede AC1 727+(30~50) ℃ del grado de acero, y la martensita de enfriamiento secundario se forma bajo la acción del refrigerante.

Debajo de la capa superficial, debido al gran gradiente de temperatura y al corto período de tiempo, solo se puede formar una estructura de templado a alta temperatura, lo que generará tensión de tracción entre la capa superficial y la capa subterránea, mientras que la capa superficial es fina y quebradiza. Martensita de temple secundario.

Cuando la capa superficial no puede soportar la tensión de tracción, se generarán grietas.

Extinguir quemadura:

Cuando la temperatura en el área de rectificado excede la temperatura de transformación de la fase AC1 727+(30~50) ℃, las áreas locales en la superficie de la pieza de trabajo se convertirán en austenita y luego aparecerá martensita enfriada secundaria en la superficie, una superficie extremadamente delgada debido a el rápido efecto de enfriamiento del refrigerante y la conducción de calor de la propia pieza de trabajo.

La capa superficial secundaria se enfría con sorbita hasta obtener una dureza muy reducida, lo que se denomina cocción de enfriamiento secundario.

Quemadura de recocido:

Si la temperatura en el área de rectificado excede la temperatura de cambio de fase y no ingresa refrigerante al área de rectificado, la superficie del metal tendrá una estructura recocida y la dureza de la superficie disminuirá drásticamente.

Este tipo de quemadura se llama quemadura por recocido.

Quemaduras de temperamento:

Cuando la temperatura en la zona de rectificado es significativamente mayor que la temperatura de revenido del acero pero aún menor que la temperatura de transformación de fase, la superficie de la pieza de trabajo aparece como troostita templada o estructura de sorbita templada blanda.

3. Método de detección de quemaduras por molienda

En la actualidad, los métodos de detección de quemaduras por molienda incluyen: método de observación del color, método de grabado ácido, método de microdureza, método de detección metalográfica y método magnetoelástico (método de ruido de Barkhausen).

De acuerdo con la demanda real y el proceso de procesamiento, nuestra empresa selecciona el método de grabado ácido para detectar quemaduras por pulido.

El método de grabado con ácido 1 (método de grabado con solución de ácido nítrico) incluye 11 pasos: limpieza previa → precalentamiento → grabado por lixiviación ácida (solución de ácido nítrico + metanol) → lavado → deshidratación → blanqueo (ácido clorhídrico + solución de metanol) → lavado → neutralización → lavado → deshidratación → prevención de oxidación.

Método 1 La solución de grabado debe prepararse antes de cada prueba de grabado ácido para quemar por esmerilado.

Después de la preparación de la solución, se debe medir la concentración porcentual volumétrica de ácido en la solución de grabado mediante titulación de neutralización ácido-base.

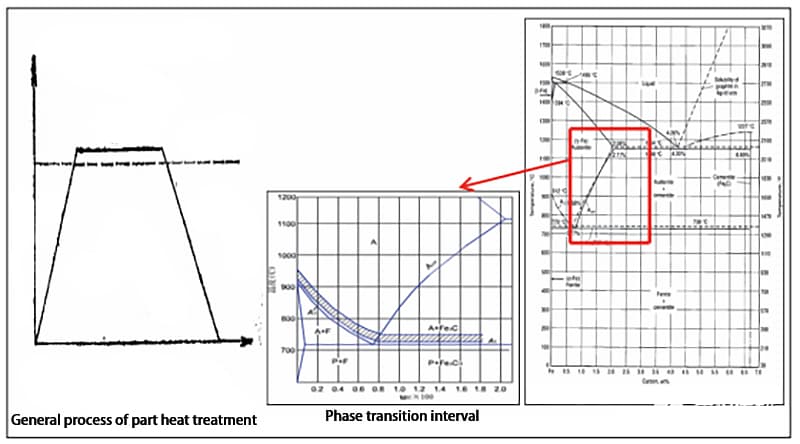

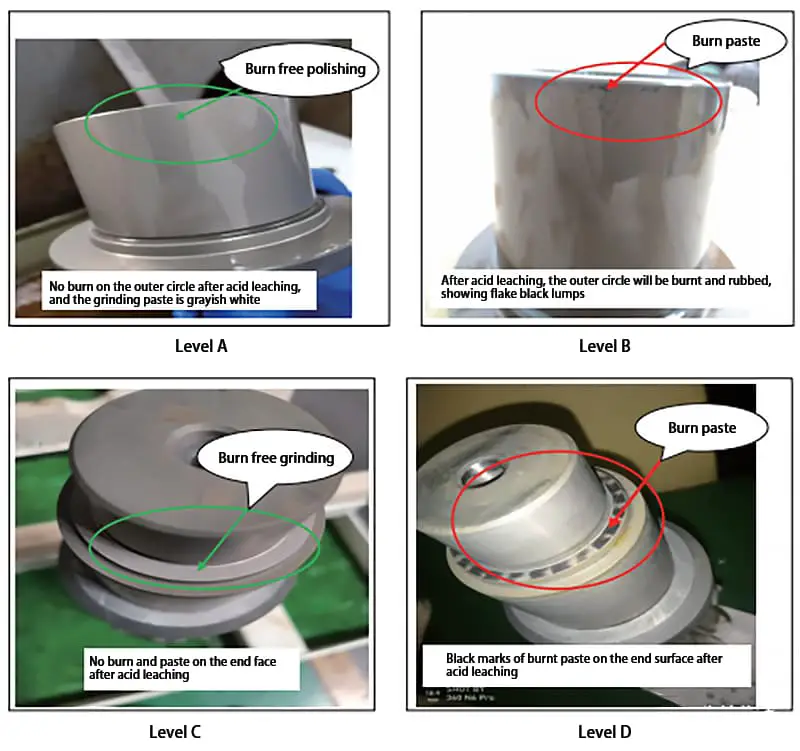

El color del área de templado secundario es de marrón claro a negro, es decir, el color es más oscuro que el gris uniforme de la superficie normal de grabado ácido;

El área de reextinción es de color gris claro a blanco con un borde de color marrón claro a negro alrededor;

Finalmente se evaluó el grado de quemadura.

La clasificación de las quemaduras se basa en el área y el grado de quemadura por trituración.

Se divide en 4 grados, a saber, A, B, D y E, como se muestra en la Figura 2-5.

Recientemente, el cliente recomendó el uso de la tecnología inhibidora de escoria del método 2 para la corrosión ácida.

El método de grabado ácido con solución inhibidora de escoria incluye seis pasos: limpieza previa → precalentamiento → grabado con solución de ácido nítrico (ácido nítrico + agua + solución inhibidora de escoria) → secado → lavado → prevención de oxidación.

Proceso de grabado ácido:

Coloque las piezas limpias en una solución anticorrosión de ácido nítrico (solución de ácido nítrico + agua + inhibidor de escoria), agite las piezas continuamente durante un cierto período de tiempo, exija que la superficie forme una película uniforme de óxido negro, retire las piezas y lávelas, deshidrátelas. Después de deshidratarlas, coloque las piezas en solución de lejía (ácido clorhídrico + solución de metanol) para blanquearlas, agite continuamente durante unos segundos y la superficie tendrá un color gris uniforme, lávelas después de retirarlas.

Después de la neutralización, enjuague, deshidratación y secado, se debe inspeccionar visualmente la superficie de las piezas para evaluar si hay quemaduras por abrasión.

El método de evaluación es el mismo que el método 1.

Los dos métodos de inspección anteriores se comparan exhaustivamente.

Comparación de pasos: el método 2 tiene menos pasos, es simple y rápido, y el método 1 tiene más pasos.

Cuando la misma parte se empapa en ácido para detectar quemaduras, el método 2 es significativamente más conveniente que el método 1.

Comparación económica: los reactivos químicos ácido nítrico, ácido clorhídrico y metanol utilizados en el método 1 son baratos.

El aditivo anti-escoria anti Smut 100 utilizado en el método 2 pesa 25 kg por barril, con un coste de unos 30.000 yuanes.

Consulta la tabla para conocer sus características.

Características de la tabla anti-smut100

|

Anti Smut100 es un aditivo anti-escoria para solución de grabado con ácido nítrico |

|

|

Característica de producto |

Restringir la adhesión de residuos a la superficie de la pieza durante el ataque del ácido nítrico; Muy estable en ácido nítrico; Fácilmente soluble en solución; Muy buena humectabilidad. |

|

Solicitud |

Anti Smut100 se recomienda para diversas soluciones de grabado con ácido nítrico (como la inspección de grabado químico en piezas de acero aleado de alta resistencia); El inhibidor de escoria Anti Smut100 debe disolverse en la solución de grabado a temperatura ambiente y agitarse suavemente con la mano para mezclar uniformemente; Las composiciones típicas de la solución de grabado son las siguientes: 03%~5% V/V de ácido nítrico; 3% ~ 5% inhibidor de escoria; El resto es agua. |

Según el uso anual, el coste del método 2 sigue siendo mucho mayor.

En resumen, se concluye que el método tiene menos pasos, acorta el proceso de detección, ahorra tiempo de detección, mejora la eficiencia de la detección, tiene mayor sensibilidad al ataque de ácidos y utiliza menos químicos.

Dado que se utiliza la solución acuosa de ácido nítrico, la solución se utiliza durante mucho tiempo y se puede utilizar durante 4 a 6 meses después de su preparación.

Se recomienda utilizar este método para productos con estrictos requisitos de inspección en la industria aeroespacial.

El método 1 tiene un poco más de procesos, un tiempo de detección un poco más largo y un tiempo de servicio de solución corto.

Después de un período de tiempo, la solución se vuelve turbia y es necesario reemplazarla con frecuencia.

Además, es necesario detectar el porcentaje de volumen de la solución cada vez y la sensibilidad no es tan alta como la del Método 2.

Generalmente es adecuado para la inspección de rutina de empresas de repuestos para engranajes de automóviles.

4. Conclusión

Las quemaduras por rectificado son el mayor peligro en el rectificado de engranajes después del tratamiento térmico, que debe superarse para evitar problemas de calidad posventa.

El método de grabado ácido es un método relativamente sencillo, científico y estandarizado para detectar quemaduras por abrasión.

En comparación con los pasos de detección, el método ahorra trabajo, es rápido y más sensible;

Desde un punto de vista económico, el método 1 es económico y práctico.

Cada empresa puede seleccionar según sus necesidades reales.