I. Principio de funcionamiento y mantenimiento de punzonadoras.

1. Principio de funcionamiento de las punzonadoras:

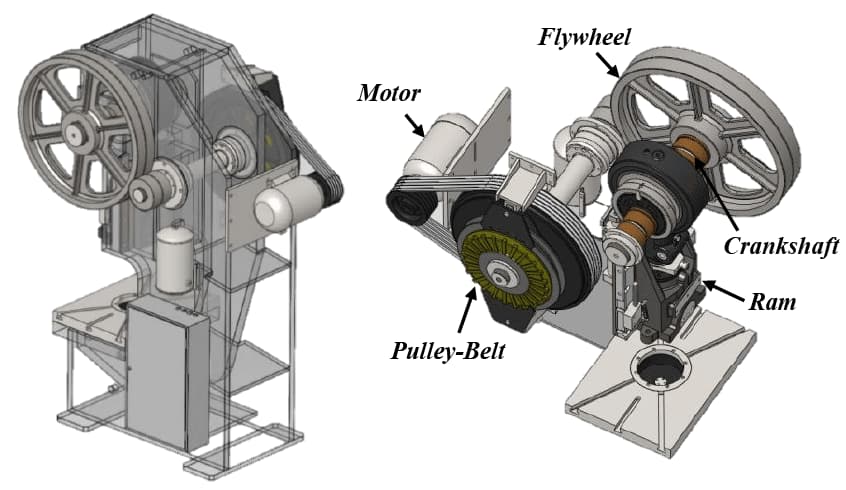

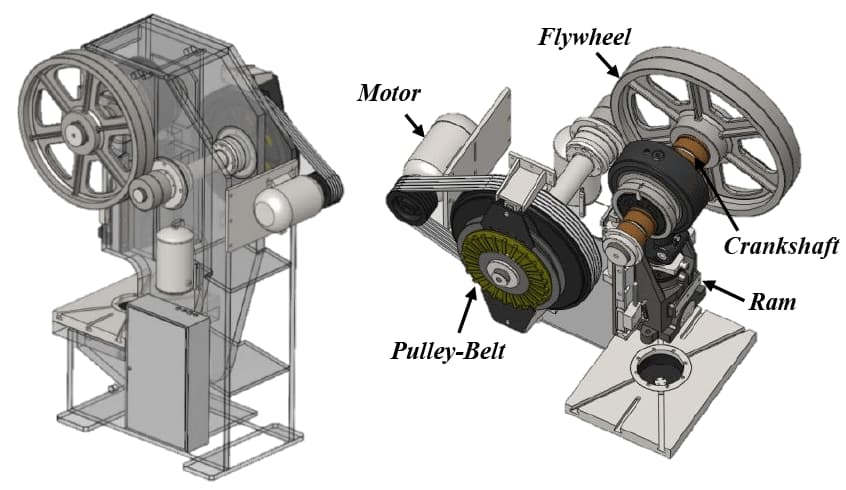

La mayoría de las punzonadoras que utilizamos hoy en día pertenecen a esta categoría, que se utiliza ampliamente debido a su estructura mecánica simple, rendimiento mecánico confiable y precisión.

Con el continuo desarrollo de la ciencia y la tecnología, algunas punzonadoras modernas han integrado sistemas “mecánicos, eléctricos, neumáticos, hidráulicos” y estructuras de control numérico.

Tienen un funcionamiento más confiable, tienen una mayor precisión de estampado, funciones más completas y un rendimiento de seguridad más confiable.

La precisión de mecanizado de una punzonadora está relacionada con las holguras entre la corredera y el riel guía deslizante (generalmente con una holgura integral estándar de 0,02-0,13) y la deformación del cuerpo del punzón durante la operación (especialmente para prensas punzonadoras tipo C, donde la desviación estándar entre la línea central del deslizador y la línea central de la mesa de trabajo no debe ser superior a 3′), así como el paralelismo entre el plano inferior del carro y la superficie de trabajo de la mesa de trabajo, los espacios libres entre el deslizador y la biela, las holguras entre la biela y el cigüeñal y la vibración central del volante.

Con base en los puntos anteriores, la inspección diaria/por turno y la inspección anual de la punzonadora deben reflejar estos aspectos, y el contenido relacionado con estos elementos de inspección también debe reflejarse en la inspección diaria. Por ejemplo, estado del aceite, ruido, vibración, temblores corporales, 2S, etc.

III. Corrección de la máquina de estampado

1. Espacio libre entre corredera y carril guía

El ajuste del espacio libre entre la corredera y el riel guía es principalmente por motivos de precisión. Si se ajusta demasiado, generará calor.

Generalmente, para máquinas pequeñas, el espacio en cada lado debe estar entre 0,02 ~ 0,05 mm, mientras que para máquinas grandes, el espacio en cada lado debe estar entre 0,03 ~ 0,20 mm.

2. Lanzamiento general

El método correctivo para el juego general es el siguiente: Durante la producción, toque el cuerpo deslizante móvil con la mano. Si hay una sensación de vibración cuando la corredera llega al punto muerto inferior, significa que el espacio libre total es demasiado grande y debe ajustarse de manera oportuna.

3. Bloqueo de enlace deslizante

Debido al uso prolongado o sobrecarga, la conexión puede soltarse. Esta condición generalmente se considera sobrecarga. Además, si hay fugas de aceite por la junta, también puede deberse a una sobrecarga.

En este caso, el grado de bloqueo de la contratuerca de la biela debe ajustarse de manera oportuna, ya que está relacionado con cuestiones de seguridad.

4. Mantenimiento de frenos y embrague

El freno y el embrague de una máquina estampadora son componentes importantes para el funcionamiento seguro de la máquina. Son la causa de accidentes de seguridad importantes, por lo que es necesario comprender su estructura básica y confirmar su desempeño de seguridad antes de la operación diaria.

Si se encuentra alguna condición anormal (como que la corredera no puede detenerse en la posición especificada, sonido anormal durante la operación, vibración anormal, movimiento lento de la corredera, etc.), repórtelo inmediatamente para mantenimiento.

Además, el personal de mantenimiento también debe prestar atención a los signos de juego excesivo entre los discos de fricción del freno y del embrague.

Estos signos incluyen un mayor uso de aire comprimido, desplazamiento de la corredera de la máquina estampadora y, en casos severos, movimiento continuo de la corredera durante una sola operación, lo cual está absolutamente prohibido.

Si la holgura es demasiado pequeña, las placas de fricción del freno y del embrague emitirán ruidos de fricción, generarán calor y provocarán un aumento en la corriente del motor, lo que puede dañar el resorte de retorno. (El espacio estándar normal es de 1,5 ~ 3,0 mm).

5. No participación

El desenganche generalmente ocurre en el punto muerto inferior cuando los troqueles superior e inferior están cerrados, lo que hace que la corredera no funcione normalmente.

En este momento, se puede invertir el motor y aumentar la presión del aire para elevar la corredera en pequeños incrementos hasta el punto muerto superior seleccionando el modo "pulgadas" en el selector de operación.

6. Fijación de tornillos flojos

Es necesario revisar periódicamente los tornillos de los accesorios de las máquinas herramienta, especialmente en algunas máquinas de estampación que operan a altas velocidades y frecuencias.

Estas máquinas son propensas a sufrir vibraciones, lo que puede provocar que los tornillos se aflojen fácilmente. Una vez que los tornillos se aflojan, si no se corrigen a tiempo, pueden ocurrir accidentes de seguridad inesperados.

7. Inspección del sistema de lubricación

Las piezas mecánicas móviles muchas veces pueden provocar quemaduras o mordeduras si la lubricación no se realiza a tiempo, por lo que es necesario realizar una inspección de la pieza de suministro de aceite.

Esto incluye revisar las copas de aceite, los tanques de aceite, las tuberías de aceite, los filtros, los sellos de aceite, etc. para detectar “funcionamiento, fugas, goteo, bloqueos y otros fenómenos” y tratarlos de manera oportuna.

8. Inspección de aire comprimido

Cuando la tubería de aire comprimido de la máquina herramienta tiene una fuga, provocará una disminución de la presión y afectará el funcionamiento de la máquina herramienta, provocando un mal funcionamiento, por lo que debe repararse de inmediato.

Además, también se debe controlar el contenido de agua del aire comprimido (se puede instalar un dispositivo de filtración, secado y deshumidificación del aire). Esta es una de las principales causas del lento movimiento y la corrosión de válvulas electromagnéticas, cilindros y otros dispositivos de máquinas herramienta.

9. Inspección periódica de la precisión de la máquina estampadora

La precisión de la máquina estampadora afecta directamente la vida útil del molde y la precisión del procesamiento del producto. Sin embargo, a medida que pasa el tiempo, la precisión de la máquina herramienta de la máquina estampadora se deteriora.

Por lo tanto, es necesario realizar inspecciones de precisión periódicas, descubrir problemas de manera oportuna y repararlos para garantizar que la máquina herramienta tenga una precisión relativamente exacta, asegurando así la precisión de los productos fabricados.

Para la inspección, mantenimiento y corrección de máquinas herramienta, cada cronograma debe comenzar y terminar con 2S. Es decir, antes de la inspección y mantenimiento, limpiar y limpiar todas las piezas de la máquina herramienta, especialmente algunas zonas muy sucias.

Además, observe si hay condiciones anormales durante la limpieza y regístrelas una por una.

Después de la inspección y el mantenimiento, limpie inmediatamente alrededor de la mesa de la máquina y cuente las herramientas para evitar dejar herramientas, trapos y otros elementos dentro de la máquina, que pueden causar un peligro innecesario para el funcionamiento y la seguridad de la máquina.