Una conexión de brida atornillada es la forma más comúnmente utilizada de estructura de conexión desmontable en las industrias química y petrolera, que se usa ampliamente y se utiliza como pieza estándar en muchos países. Se han desarrollado patrones apropiados para que los diseñadores elijan. China también ha desarrollado estándares industriales relevantes, como: Por ejemplo, GB/T 13402-2019 “Brida de tubería de acero de gran diámetro”, HG/T 20592-20635-2009 “Bridas, juntas y sujetadores de tubería de acero”, NB/T 47020 -47027-2012 “Bridas, juntas, sujetadores para recipientes a presión” y SH/T 3406-2013 “Bridas para tuberías de acero petroquímico”. El uso de bridas estándar simplifica los cálculos, reduce los costos de diseño, mejora la eficiencia del diseño y garantiza la confiabilidad y la intercambiabilidad de las bridas. Sin embargo, debido al tamaño y la especialización del equipo, las bridas que exceden las limitaciones de uso estándar y necesariamente cumplen con los requisitos de GB/T 150.1-150.4-2011 “Recipientes a presión” o ASME Sec.Ⅷ Div.1-2021 “Reglas de construcción "A menudo se encuentran en recipientes a presión". El método del Anexo 2 es obligatorio para el diseño u optimización estructural de recipientes a presión.

La conexión de brida atornillada consta de bridas, juntas y sujetadores. La superficie de sellado de la brida se comprime mediante la acción de la precarga del tornillo, que presiona la junta fijada entre un par de bridas, de modo que la junta se deforma elástica o plásticamente bajo la acción de la precarga del tornillo para llenar los espacios microgeométricos en la superficie de sellado de la brida. y lograr el propósito de sellar. El principal modo de falla que se debe considerar en el diseño de bridas es la fuga entre las superficies de sellado de las bridas, para lo cual es necesario asegurar que los pernos, empaquetaduras y bridas tengan suficiente resistencia. El diseño sensato de la brida se basa en seleccionar el modo de falla mayor de la junta apropiado, configurar un juego de pernos apropiado y determinar el tamaño apropiado de la estructura de la brida para evitar fugas en la conexión de la brida. Este artículo presenta el diseño optimizado de bridas para equipos de alta presión y gran diámetro utilizando el ejemplo de un filtro separador en un proyecto de ingeniería de plataforma marina.

1. Ejemplo de proyecto

El diseño de una plataforma marina tiene un filtro separador en la entrada del sistema interno de tratamiento de etilenglicol. Para facilitar la instalación y el mantenimiento del filtro de polimerización superior en el separador, el cabezal superior debe diseñarse como conexión bridada. Los parámetros de diseño del filtro separador son diámetro interior Φ1200 mm, presión de diseño 13,2 MPa, temperatura de diseño 70 °C, material del cilindro Q345R (normalizado), espesor 54 mm, margen de corrosión 4 mm, material de brida 16 MnⅣ. El tamaño de la brida, la alta presión y los parámetros están fuera del rango estándar existente para bridas de equipos; por lo tanto, de acuerdo con GB/T 13402-2019, seleccione un tamaño más cercano a la brida de tubería serie A clase 900 DN1200 mm; sus dimensiones estructurales se enumeran en la Tabla 1.

Tabla 1: Tamaño del marco de brida antes y después de la optimización

| Condición de la brida | Diseño original | Después de la optimización |

| Brida DE/mm | 1785 | 1760 |

| Cuello con brida cónica, diámetro del extremo pequeño/mm | 1262 | 1316 |

| Diámetro del extremo grande del cuello con brida cónica/mm | 1343 | 1412 |

| Altura de brida/mm | 419 | 350 |

| Espesor mínimo del anillo de brida/mm | 233,4 | 200 |

| Diámetro del círculo del orificio del tornillo/mm | 1587,5 | 1600 |

| Especificaciones de tornillos | M100 | M80 |

| Número de tornillos | 24 | 28 |

| Diámetro de proyección de brida/mm | 1.384 | 1.472 |

| Altura de superficie elevada/mm | 7 | 21 |

Sin embargo, unir la brida de la tubería al filtro separador presenta los siguientes problemas:

- (1) Debido a la alta presión de diseño del equipo, para mejorar el efecto de sellado entre las bridas, es necesario reemplazar la junta de la cara de la brida original con una junta de la cara de la junta anular y reemplazar la junta con una junta de anillo metálico.

- (2) Si el diámetro de la brida es mayor, se debe seleccionar una especificación de perno mayor, lo que afectará el espesor del cuello de la brida y aumentará la tensión axial de la brida.

- (3) Se debe calificar el cálculo de la tensión de la brida y se debe optimizar el tamaño de la estructura de la brida.

2. Optimización del diseño de bridas del dispositivo.

2.1 Construcción del sello

2.1.1 Determinación del formato del sello

El diseño del sello es la base de todo el diseño de la conexión de brida. La selección de la forma, el material, el diámetro interior y el ancho de la junta tiene una gran influencia en el resultado del diseño de la conexión de brida. La presión de diseño del filtro separador es alta. Para garantizar que la junta no se dañe durante el proceso de trabajo y mantenga un excelente rendimiento de sellado, el coeficiente de sellado my la presión específica y deben ser mayores que los de la junta metálica. En comparación con la junta metálica, la junta metálica octogonal tiene cierto efecto de autoapriete radial, buen efecto de sellado, no es fácil de filtrar, tiene una larga vida útil y puede reutilizarse. En comparación con la junta elíptica, la junta metálica octogonal es fácil de procesar y fabricar, por lo que se elige la junta metálica octogonal como junta de brida. El material de sellado está hecho de acero inoxidable UNS S31603 y la dureza del material no supera los 150 HBS.

2.1.2 Determinación del tamaño de la junta

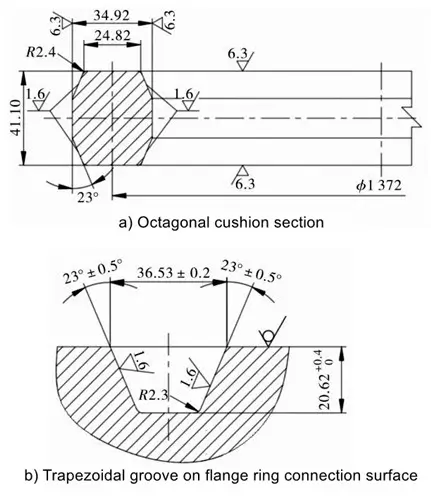

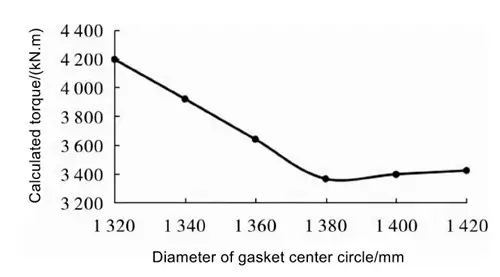

Con referencia al GB/T 150.3-2011 “Recipientes a presión Parte 3: Construcción”, Anexo C.6, parte “Junta metálica octogonal y junta elíptica”, seleccione la junta metálica octogonal adecuada para el anillo número R105 de Clase 900. Las dimensiones de la cruz -La sección de la junta metálica octogonal y las dimensiones de la ranura trapezoidal de la superficie de contacto del anillo de brida se muestran en la Figura 1. El diámetro del círculo central de este tipo de junta metálica octogonal no puede cumplir con los requisitos del equipo y debe volver a determinarse. Para un cierto diámetro del círculo central del tornillo, a medida que aumenta el diámetro del círculo de sellado, el estado de precarga del tornillo y el estado operativo de la carga de diseño aumentan, y la presión interna causada por todo el eje axial del brazo de fuerza disminuye, lo que afecta la Diseño del momento de cambio. Al calcular diferentes diámetros del círculo de sellador, el par de cálculo de la brida se determina con la curva de cambio del diámetro del círculo de sellador, consulte la Figura 2.

Figura 1: Dimensiones de la sección transversal de la junta metálica octogonal R105 y tamaño de la ranura trapezoidal en la superficie de contacto del anillo de brida

Figura 2: Diámetro del círculo del sellador en la curva de momento para el cálculo de la brida

En la curva de la Figura 2, se puede ver que el diámetro del círculo de sellado es de aproximadamente 1380 mm cuando el valor del momento de diseño de la brida es el más pequeño. El diámetro del círculo de sellado es inferior a 1380 mm, el par de cálculo de la brida disminuye gradualmente a medida que aumenta el diámetro del círculo de sellado. Cuando el diámetro del círculo de sellado es superior a 1380 mm, el par de diseño de la brida aumenta lentamente a medida que aumenta el diámetro del círculo de sellado. Para minimizar el momento de cálculo de la brida, el diámetro del círculo de sellado debe seleccionarse cerca de 1380 mm. En este caso se supone finalmente que el diámetro del círculo de obturación de la junta de brida es de 1372 mm.

2.2 Construcción de tornillos

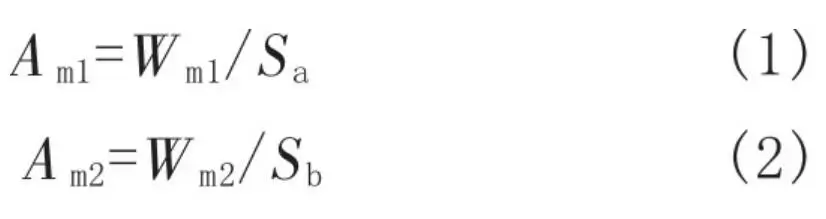

Una vez que se determinan el material y el tamaño del sello, el sello se puede calcular bajo las condiciones operativas de carga de compresión y precarga requeridas. El perno proporciona la carga de compresión y el área mínima del perno requerida para la precarga y las condiciones de operación se puede calcular en consecuencia:

Fórmula (1) – Fórmula (2) en Am1 para el estado pretensado del área de perno mínima requerida, A m2 para la condición de operación del área de perno mínima requerida, p A para la tensión permitida del perno a temperatura ambiente, la tensión permitida de el tornillo a la temperatura de diseño, Wm1 para el estado precargado de la fuerza mínima del tornillo, W m2 para las condiciones de funcionamiento de la carga mínima requerida del tornillo. La selección de las especificaciones de los pernos y el número de usos reales de los pernos deberían dar como resultado que el área de la sección transversal total Ab sea igual a A m1 y a m2 en un valor mayor. El material del tornillo seleccionado es 35CrMoA porque la especificación del tornillo excede el valor recomendado en GB/T 150.3-2011 para facilitar el diseño de la configuración del tornillo de acuerdo con TEMA-10.-2019 “Estándares de intercambiador tubular”. Association”, Parte 9, Tabla D-5M, requisitos recomendados de espaciado de pernos calculados para cumplir con las especificaciones, requisitos de configuración de pernos y números de pernos, consulte la Tabla 2.

Tabla 2 Especificaciones y recuentos de pernos para cumplir con los requisitos de configuración de pernos

| Diámetro nominal del tornillo dB/mm | Número de tornillos n | Diámetro del círculo central del perno Db/mm | Sección transversal total de tornillos necesarios Am/mm2 | Sección transversal total real de los pernos Ab/mm2 | Tolerancia de la sección transversal del perno en porcentaje/% |

| 100 | 24 | 1.587,5 | 105.757,8 | 176.449,6 | 66,8 |

| 90 | 28 | 1.645,0 | 105.757,8 | 165.503,2 | 56,5 |

| 80 | 28 | 1.600,0 | 105.757,8 | 129.546,9 | 22,5 |

| 76 | 32 | 1.632,0 | 105.757,8 | 133 023,8 | 25,8 |

Como puede verse en la Tabla 2, con un diámetro nominal de 76 mm, se requiere la mayor cantidad de pernos para lograr el área transversal total Am de los pernos. Para garantizar el espacio operativo de la máquina, el diámetro del círculo central del tornillo aumenta inevitablemente en consecuencia. Supongamos que el diámetro nominal de los tornillos es de 100 mm. Aunque se debe lograr el área transversal total requerida de los tornillos, el número de tornillos es menor. En este caso el diámetro del círculo central del tornillo es menor. Sin embargo, el tamaño de tuerca correspondiente es el más grande, por lo que la distancia entre el centro del perno y la base del cuello cónico de la brida es mayor que con otros tamaños de perno. El tamaño del cuello cónico de la brida afecta a δ. 1 y la tensión axial del cuello del cono σ H . Cuando el diámetro nominal del tornillo es de 90 mm, el diámetro del círculo central del tornillo se maximiza para garantizar que el espacio de trabajo de la máquina se utilice de manera óptima. Si el tornillo tiene un diámetro nominal de 90 mm y la holgura de la sección transversal es demasiado grande, es fácil desperdiciar material. Consideración integral: lo más adecuado es elegir un tornillo con un diámetro nominal de 80 mm.

2.3 Optimización de la estructura de brida

2.3.1 Influencia del tamaño de diseño de la brida en la tensión de la brida

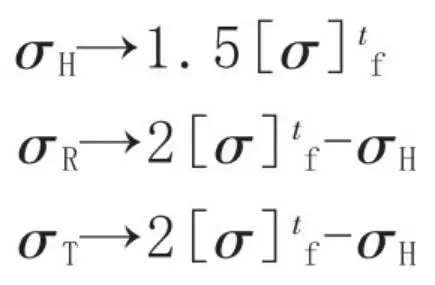

La carga de la brida la soportan conjuntamente el anillo de brida de tres piezas, el cuello cónico y el cilindro. La carga aplicada a la brida genera tres tensiones, a saber, la tensión axial del cuello del cono σ H, la tensión radial del anillo de la brida σ R y la tensión circunferencial del anillo de la brida σ T. El método de Waters utilizado para el diseño de bridas tiene como objetivo principal acercar las 3 tensiones lo más posible a las tensiones permisibles correspondientes, es decir:

En la fórmula: (σ) F T es el valor de la tensión permitida del material de la brida a la temperatura de diseño, unidad MPa.

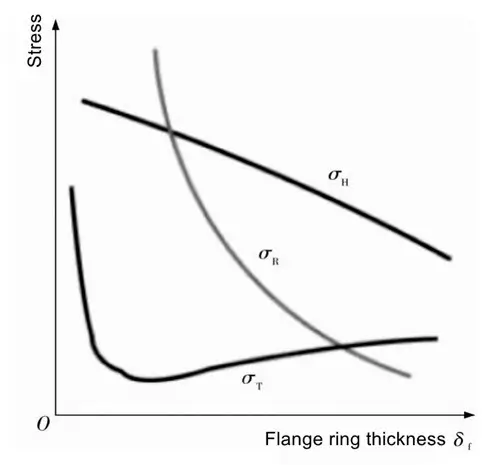

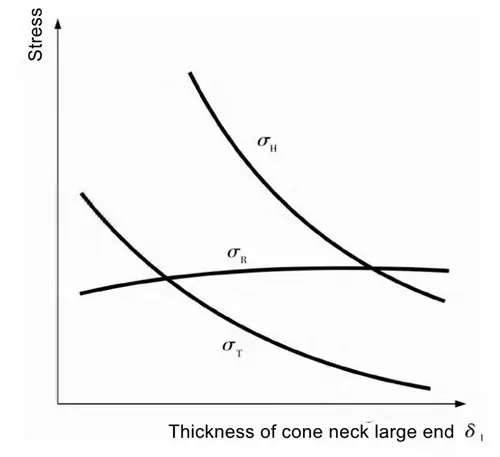

En el diseño real, al calcular las tensiones de la brida 3, la presión del recipiente en el cuello del cono en la tensión axial, así como la presión bajo la acción de la brida 3 partes de la brida debido a la deformación de las tensiones generadas por el cálculo, a menudo se ignora. El valor de los 3 voltajes debe ser inferior a los voltajes permitidos especificados y mantener una cierta riqueza. La curva de influencia del espesor del anillo de la brida δ F y el espesor del cuello del cono δ 1. Las 3 tensiones de la brida se muestran en la Fig. 3 y la Fig. 4 respectivamente.

Figura 3. Curva de relación del espesor del anillo de la brida con las tensiones de la brida

En la Fig. 3 se puede ver que a medida que aumenta el espesor del anillo de brida, la tensión radial del anillo de brida σ R se reduce considerablemente, la tensión axial del cuello del cono σH, aunque se reduce, la tendencia a la baja es mucho menos obvia que la tensión radial del anillo de brida, el anillo de brida en la tendencia descendente de la tensión σ T tiene menos influencia si la rigidez del anillo de brida y del cuello del cono son comparables, pero también el anillo en la tensión σ T parece tener una tendencia ascendente. Como se muestra en la Fig. 4, a medida que aumenta el grosor del extremo grande del cuello del cono, la tensión axial del cuello del cono σ aumenta y H disminuye drásticamente. La tensión del anillo de brida σ T disminuye, pero la tendencia decreciente es mucho menos obvia que la tensión del cuello del cono axial σ H mientras que la tensión del anillo de brida radial σ R aumenta gradualmente.

Fig.4 Curva de relación de la influencia del espesor del extremo grande del cuello cónico en la tensión de la brida

2.3.2 Método recomendado para ajustar el tamaño de la brida

El tamaño de la brida se determina suponiendo primero la tensión y luego comprobándola. Normalmente, después de asumir el tamaño de la brida una vez, la tensión calculada no puede aproximarse bien a la tensión permisible correspondiente y es necesario ajustar el tamaño de la brida. La influencia del espesor del anillo de la brida δf y el espesor del cuello cónico δ 1 Las tres tensiones de la brida están relacionadas entre sí.

2.3.3 Cálculo de la tensión de la brida y ajuste del tamaño del marco.

En función de la forma y el tamaño de la junta determinados, la especificación del perno y el diámetro del círculo central del orificio del perno, se calcula la tensión planificada de la brida utilizando el software SW6.

La tensión axial del cuello del cono de la brida y la tensión del anillo de la brida son demasiado grandes en el diseño original. El factor sensible que afecta a estas dos tensiones es el espesor δ del gran cuello del cono 1 . Después de varios ajustes, el espesor del cuello cónico de la brida del extremo grande es δ 1 y se establece en 102 mm. Al mismo tiempo, el espesor del anillo de la brida se reduce a δ F a 200 mm (asumiendo las tensiones permitidas del espesor del material forjado debajo del material) para hacer que la capacidad de carga de cada parte de la brida sea relativamente cercana. al de cada parte de la brida. El tamaño optimizado de la estructura de brida se enumera en la Tabla 1. Esto muestra que las tensiones de brida optimizadas cumplen con los requisitos de tensión permisibles correspondientes.

Para bridas de gran diámetro, a menudo existe el problema de una rigidez insuficiente de la brida, lo que hace que la tensión de compresión de la junta disminuya durante el funcionamiento debido al aumento de presión, lo que resulta en una falla de sellado de la conexión de la brida. Para garantizar la estanqueidad de las conexiones de bridas, el método de calibración del ángulo de brida se agregó al índice de rigidez de brida J en la edición de 2007 de ASME Ⅷ Div.1. GB/T 150.3-2011 también contiene los requisitos para la calibración de la rigidez de la brida para toda la brida. Con base en las disposiciones anteriores, se utiliza el índice de rigidez de ala optimizado J = 0,613 <1 para cumplir con los requisitos.

3. Conclusión

La junta es un elemento importante para garantizar el sellado de la brida y la selección de una junta adecuada es la base del diseño de la brida. Para bridas de dispositivos con un nivel de presión alto (al menos clase 900 (PN 150)), se recomienda utilizar principalmente una superficie de conexión anular. Al seleccionar y organizar las especificaciones de los pernos, cuando se utilizan especificaciones de pernos más grandes, se deben considerar tanto el brazo de fuerza de torsión de la brida como la dimensión del espesor del extremo grande del cuello cónico de la brida.

Al analizar los factores que influyen en la tensión de la brida, el tamaño de la brida original se ajusta de acuerdo con el método de ajuste del tamaño del marco recomendado. Después de aumentar el grosor del extremo grande del cuello cónico de la brida y disminuir el grosor del anillo de la brida, se califica la calibración de la tensión de la brida. Después de la mejora, el diámetro exterior de la brida se redujo en 25 mm, el espesor de la arandela de la brida se redujo en 33,4 mm y la calidad de la brida se redujo en 130 kg. La estructura de brida optimizada es más razonable, el rendimiento del sellado es más confiable y al mismo tiempo se logra el objetivo de ahorrar material.