El punzón es uno de los componentes más importantes de los troqueles de estampado, que incluye en su diseño diversos indicadores como estructura, instalación, procesamiento, material y costo.

Diseñar el punzón de manera correcta, efectiva, razonable y económica no solo puede mejorar la vida útil del troquel, reducir los costos de fabricación y aumentar la capacidad de producción, sino que también facilita el procesamiento y el mantenimiento, haciendo que la producción de estampado posterior sea eficiente y fluida.

La matriz es conocida como la madre de la industria y es la base para garantizar la precisión y calidad de la fabricación. Alemania y Japón evalúan muy bien el papel y la importancia de las matrices en la industria y la economía.

En 2002, debido a la tecnología inadecuada de un proveedor europeo de moldes para terminales de conectores de computadora, Intel produjo piezas no calificadas, lo que permitió a una empresa taiwanesa en Shenzhen utilizar 11 punzonadoras de alta velocidad para producir el terminal día y noche durante varios meses. con un valor de producción mensual superior a NT$1 mil millones. Esto fue un milagro para una fábrica con más de 3.000 empleados.

Hoy en día, la aplicación de troqueles de estampado continuo de precisión en la producción de piezas modernas está aumentando y su importancia es cada vez más destacada. El estampado de precisión de materiales delgados es un proceso necesario para la producción de piezas electrónicas modernas, y el diseño del punzón es particularmente importante.

Diseño de punzón

1. Tipos de estructura de punzón

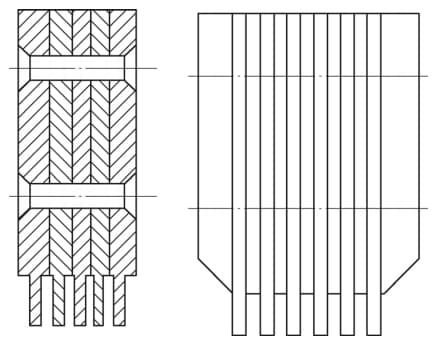

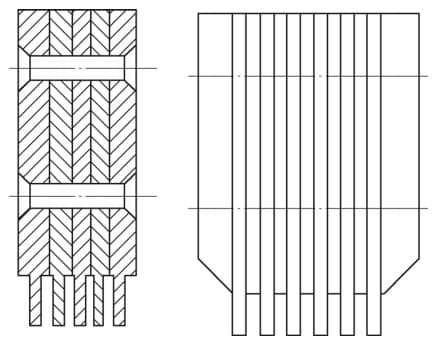

La estructura de los punzones se puede dividir en dos tipos: insertables e integrales. El tipo de inserto combina varios punzones pequeños, pero su error de ensamblaje es relativamente grande e inconveniente para el mantenimiento, por lo que se usa menos en las matrices de estampado de alta velocidad modernas.

El punzón integral tiene cuatro tipos principales de estructura:

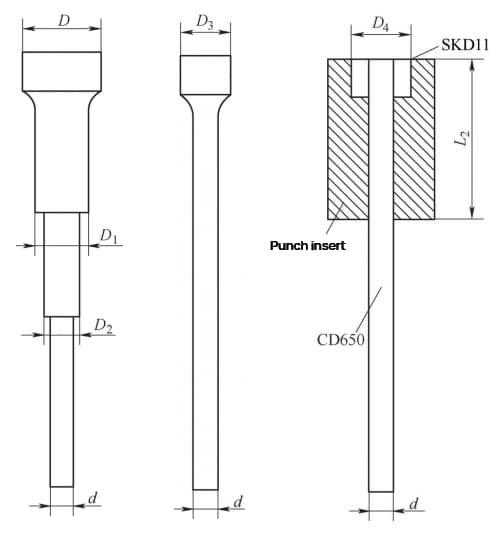

Golpe de hombro (ver Figura 2):

Fue ampliamente utilizado en el pasado, con un gran tamaño de filo y un tipo recto en la parte inferior. El hombro está diseñado para evitar que el punzón se separe de la placa fija durante la descarga. El hombro está diseñado de forma asimétrica para evitar errores de instalación.

Sin embargo, el saliente hace que el desmontaje y el mantenimiento sean inconvenientes, ya que el punzón sólo puede retirarse desmontando el molde, lo que afectaría gravemente a la precisión del molde.

Punción directa (ver Figura 3):

Este tipo de punzón tiene un gran filo y es una mejora con respecto al punzón de hombro. Ya no tiene hombro y el filo tiene la misma forma y tamaño que la parte fija. Esta mejora aumenta la tasa de aplicación de pinchazos directos.

Punzón reforzado (ver Figura 4):

Con la creciente precisión de la producción moderna de troqueles, el tamaño del filo en la parte inferior se vuelve más pequeño y la rigidez y resistencia del punzón directo son deficientes. En el pasado, a menudo se añadían mangas perforadas.

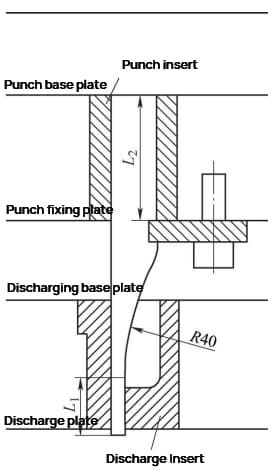

Para mejorar la rigidez y resistencia del punzón, se diseña un tramo recto L1 (6-10 mm) en la parte inferior y el medio se refuerza con un arco R40 mm (radio mínimo de la muela óptica).

La parte superior de instalación está diseñada como un rectángulo para facilitar el mantenimiento y el traslado. Como hay una ranura para la placa de presión para evitar la desalineación, no se requiere ninguna estructura anti-desalineación adicional.

Al diseñar, es mejor colocar el filo cerca de los lados del punzón reforzado para facilitar la instalación y el posicionamiento, lo que reduce la dificultad y el costo del procesamiento. Los punzones reforzados son actualmente la estructura de punzón más utilizada.

Punzón redondo (ver Figura 5):

El punzón redondo se utiliza mucho y casi todos los troqueles lo utilizan. Cuando el diámetro del punzón es muy pequeño, resulta difícil fabricar punzones de leva de múltiples ejes y punzones de leva de un solo eje.

El punzón con cabezal adhesivo corta el material del punzón de diámetro pequeño (CD650) a la longitud requerida y utiliza un molde de aleación de acero (SKD11) para hacer un manguito a partir de la pieza de instalación.

Los dos se unen con adhesivo anaeróbico, lo que produce el mismo efecto que un puñetazo de hombro redondo de un solo eje, pero a un coste inferior a 1/3. Debido a que el punzón redondo no favorece el desplazamiento durante el mantenimiento, a menudo se diseña y coloca en el punzón un inserto de punzón rectangular.

2. Métodos de instalación de punzones fijos.

La instalación del troquel se realiza en la placa fija del troquel, que tiene requisitos tanto de posicionamiento como de fijación. El posicionamiento del punzón se logra combinando el punzón y los orificios en la placa fija.

La fijación se puede realizar mediante hombros colgantes, tornillos, remaches, cola de resina epoxi, pasadores laterales, pasadores horizontales y placas de presión.

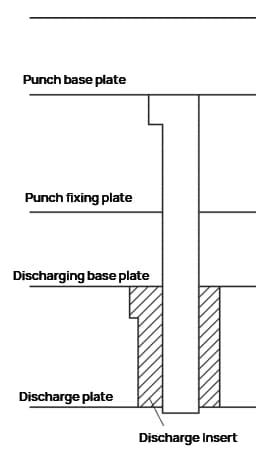

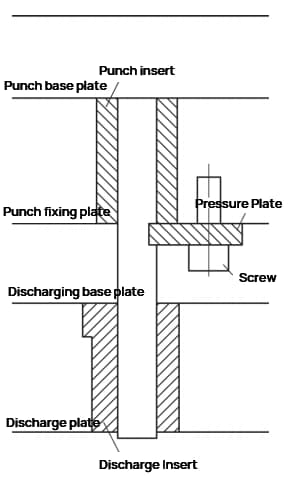

Para un punzón recto, debido a su forma irregular, es necesario agregar un inserto de punzón rectangular auxiliar en la posición de instalación.

La placa fija tiene una cierta distancia entre la posición fija del punzón y la posición de trabajo del borde del punzón, lo que fácilmente puede hacer que el punzón se vuelva inestable y falle.

Si el tamaño del borde del punzón es pequeño, la producción normal será imposible. Cuando el troquel del punzón se convierte en una placa de presión para sujeción, se debe agregar un inserto de descarga. Cuando el punzón pasa a través del inserto de descarga para realizar el punzonado con el troquel, el inserto de descarga puede guiar el punzón hacia el interior del troquel para proteger el punzón contra fuerzas laterales.

El espacio libre unilateral de diseño entre la matriz del punzón y el inserto de descarga es de 0,003 a 0,005 mm o incluso menor. Cuando el punzón está funcionando, el inserto de descarga queda expuesto aproximadamente 3 mm, lo que no se daña fácilmente. El tamaño de la posición de instalación del troquel perforador está diseñado para que sea igual o ligeramente menor que el tamaño del orificio cuadrado en la placa fija.

La ranura de la placa de presión es 0,02-0,05 mm más baja que la placa fija, lo que permite que el punzón tenga algo de espacio para moverse dentro de la placa fija. El posicionamiento real depende del inserto de descarga, evitando interferencias entre la placa fija y el inserto de descarga.

Como el punto de posicionamiento del inserto de descarga es la posición de trabajo del borde del troquel del punzón, el efecto es ideal. Retire los tornillos de la placa de presión y retire la placa de presión para quitar el troquel del punzón.

El desmontaje del troquel del punzón es conveniente, lo que permite un mantenimiento y reparación rápidos del troquel.

3. Selección de material para troquel de perforación.

El punzón debe poder soportar una cierta fuerza de impacto y al mismo tiempo tener una alta resistencia al desgaste.

Por lo tanto, se debe seleccionar un material de alta dureza con cierta tenacidad. Para matrices de estampado de precisión continua, la selección del material para la matriz de punzonado es aún más crítica para cumplir con su capacidad de producción en masa.

Los materiales tradicionales para troqueles de punzonado, como Cr12MoV, Cr12 y SKD11, solo se pueden utilizar para fabricar plantillas o inserciones en troqueles de estampado continuo de precisión.

El material más comúnmente utilizado para troqueles de punzonado en troqueles de estampado continuo de precisión es el material de acero de tungsteno CD650, que tiene una alta calidad superficial, es extremadamente resistente al desgaste y tiene una dureza máxima de 90HRA.

El segundo material más utilizado es el material extranjero en polvo de molibdeno vanadio con alto contenido de cromo ASP-23, con la mejor dureza de alrededor de 63 HRC.

4. Métodos de procesamiento para matrices perforadas.

La forma irregular de los troqueles de punzonado directo suele procesarse mediante corte lento con alambre, con un corte y una o dos reparaciones.

Aunque el corte lento del alambre tiene una alta precisión de procesamiento, la fina capa de óxido generada en la superficie a altas temperaturas también puede afectarlo, lo que da como resultado una precisión dimensional de ±0,003 mm.

Los troqueles de punzonado con hombro colgante se procesan utilizando una amoladora de superficie pequeña común (G), y se debe prestar atención al diseño del hombro colgante en una ubicación que no afecte el procesamiento.

Los troqueles reforzados se procesan en una rectificadora óptica (PG), que es más cara. Los dos últimos métodos de procesamiento pueden lograr una precisión dimensional de ±0,002 mm.

Conclusión

Los troqueles de estampado de precisión continua tienen altos requisitos en cuanto a la vida útil del troquel. La vida útil de los troqueles de estampado de pequeños equipos electrónicos y de comunicaciones normalmente debe alcanzar los 100 kk (100 millones) de golpes, mientras que la vida útil de los troqueles terminales debe alcanzar los 500 kk (500 millones) de golpes.

Al diseñar el troquel, se deben considerar de manera integral varios factores como la precisión del producto, los objetivos de producción, la vida útil del troquel, la dificultad del procesamiento, la facilidad de mantenimiento y el rendimiento económico.

Al diseñar el troquel de punzonado de forma correcta, razonable y flexible según la situación real, se puede cumplir con los requisitos de calidad del producto, facilitar mejoras oportunas y garantizar una producción sin problemas.