El rápido desarrollo de la ciencia y la tecnología ha mejorado en gran medida la eficiencia de la producción, lo que se refleja en la mejora continua de la automatización de equipos en la línea de producción de estampado, lo que promueve la producción de estampado con alta eficiencia de producción a un nuevo nivel y puede mejorar la calidad del producto y reducir los individuales. -Costo de producción de piezas bajo la condición de producción en masa.

En la actualidad, la mayoría de los talleres de estampado de las fábricas de automóviles utilizan líneas de estampado automático de alta velocidad.

Hay grandes diferencias en el grado de automatización de estas líneas de producción, por lo que el ritmo es diferente y todavía hay mucho margen de mejora.

El ritmo máximo de producción de la línea de estampado que utiliza tecnología de servoaccionamiento directo adoptada oficialmente por un fabricante de automóviles alemán de alta gama alcanzó 23 veces/min.

Resumen del equipo

La línea de producción de estampado puede realizar la producción de estampado de paneles de automóviles y otras piezas conformadas de gran tamaño.

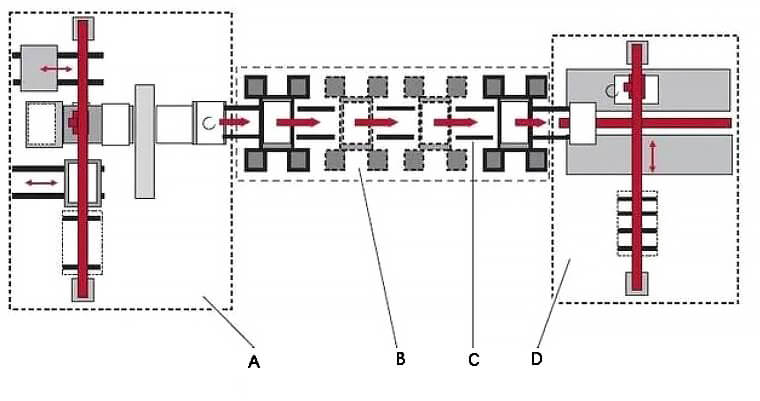

Como se muestra en la Figura 1, la línea de estampado de toda la fábrica de vehículos está compuesta por un sistema de cabezal de línea (A), una prensa grande (B), un equipo de manipulación (C) y un sistema de cola de línea (D).

En comparación con la línea de producción manual tradicional con muy baja eficiencia, la aplicación de equipos automáticos puede reducir el costo y aumentar la eficiencia.

sistema de cabeza de línea

La unidad de carga frontal desembala y transporta la plancha hasta la posición de agarre del primer equipo de manipulación, que está compuesto íntegramente por:

2 carros de carga de placas metálicas (con separador magnético ajustable), detector de altura del material (que se puede colocar en el carro de placas o en la viga de la mano desapiladora), detector de material final, mano desapiladora (manipulador o robot), dispositivo de alimentación servo ( generalmente cinta transportadora magnética), dispositivo dual de detección de material, escáner, lavador de placas, lubricador de placas, mesa de centrado y su sistema de servocontrol.

Ahora discutiremos el escáner y sus tecnologías relacionadas.

La línea de producción de estampado puede funcionar con normalidad y rapidez para producir piezas de alta calidad. La alineación rápida y precisa de la chapa es esencial.

El uso de escáner y tecnología de digitalización de imágenes en la plataforma de centrado óptico puede mejorar la precisión de agarre del equipo y reducir la tasa de fallas.

Cuando se utilizan diferentes equipos de manipulación, la aplicación del escáner es diferente.

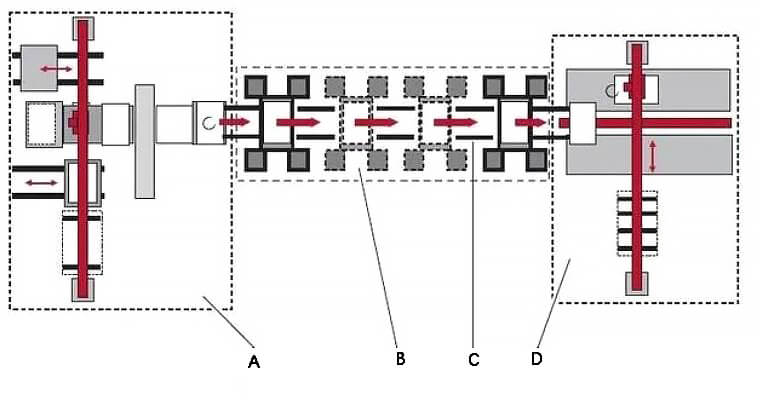

La Figura 2 muestra un modo de disposición, en el que A es el escáner y B es la plataforma de centrado.

En la línea de estampado donde se utiliza el brazo mecánico para agarrar las piezas, como las piezas estampadas siempre están en el plano de altura fija de la superficie superior de la cinta transportadora, la aplicación de esta tecnología es en realidad un análisis cuantitativo de la posición de la parte desplazada en un plano bidimensional.

Al instalar el escáner verticalmente en el haz, se puede grabar la imagen que pasa a través de la hoja y luego se puede transmitir la imagen al controlador del escáner.

A través de la comparación entre la posición estándar y la posición real, la señal correspondiente puede enviarse al dispositivo de accionamiento de la consola central, que controla el servomotor para realizar la acción correspondiente para garantizar la precisión de la posición de la hoja capturada por el dispositivo de manipulación posterior.

Si el proceso requiere limpiar la superficie de la chapa, también puede evaluar directamente si hay excesivas manchas de aceite analizando la imagen de la chapa.

Cuando el robot de travesaño se utiliza como equipo móvil entre prensas, los seis ejes proporcionados por el propio robot, complementados por el eje de avance longitudinal de la viga y el eje transportador del colector final, pueden hacer que el equipo móvil tenga un altísimo grado de libertad, de modo que se pueda ajustar su actitud de agarre según el desplazamiento del plato.

El vector de desviación entre la posición de enseñanza del tablero y la posición real calculada por el controlador del escáner se transmite al sistema de control del robot a través del bus de campo para lograr un agarre preciso del robot.

prensa

En la línea de producción de estampado, la prensa es el equipo que tiene mayor impacto en la calidad de las piezas conformadas.

Al establecer parámetros razonables para cada pieza, se pueden estampar varios paneles de automóviles que cumplan con los requisitos de diseño.

La prensa se puede dividir en prensa mecánica y prensa hidráulica según el principio de funcionamiento. La prensa hidráulica es una máquina que utiliza el principio de Pascal y la presión del líquido para transmitir energía, mientras que la prensa mecánica convierte el movimiento giratorio del motor en el movimiento vertical del control deslizante a través de la estructura mecánica (como la biela de manivela).

prensa hidraulica h

En comparación con la prensa mecánica, la prensa hidráulica tiene las ventajas de una gran presión de trabajo, un amplio rango ajustable de carrera de trabajo, salida de presión máxima en cualquier posición de carrera, ajuste continuo de la velocidad, etc., pero tiene importantes deficiencias en la frecuencia de trabajo.

En la línea de producción de estampado producida por la fábrica de vehículos, la prensa hidráulica no es aplicable debido a las exigencias del ritmo de producción.

Servoprensa

La prensa mecánica se puede subdividir en prensa servo (también conocida como prensa CNC) y prensa mecánica general.

La prensa mecánica tradicional controla la velocidad del motor de CA a través de un convertidor de frecuencia, utiliza un volante para almacenar energía y un embrague para controlar la transmisión de energía.

Su curva de presión es generalmente sinusoidal, es decir, el tonelaje nominal se alcanza siempre antes del punto muerto inferior y la carrera es fija y regulable.

La servoprensa utiliza tecnología servo y tecnología mecánica tradicional para controlar el movimiento del control deslizante a través de un complejo sistema de control eléctrico.

La servoprensa puede programar arbitrariamente la velocidad y la presión de una determinada posición en la carrera deslizante y también puede alcanzar la tonelada nominal de la prensa a baja velocidad.

Algunos fabricantes de impresoras nacionales y extranjeros han logrado logros en este campo y han lanzado productos comercializados, que se denominan "prensas de tercera generación".

La servoprensa es sin duda una dirección importante en el desarrollo de equipos de conformado. Sus ventajas se muestran en la Tabla 1.

Tabla 1 ventajas de la servoprensa

| Alta precisión | La posición del control deslizante es controlable (servocontrol y control del dispositivo de retroalimentación de posición) y la precisión de la posición general puede alcanzar 0,01 mm. |

| Flexibilidad e inteligencia | Al utilizar un servomotor en lugar de un motor de inducción ordinario, se pueden obtener características arbitrarias del control deslizante y se puede optimizar la curva de proceso correspondiente. |

| Optimización de transmisión | La recepción de fax no utiliza dispositivos de transmisión intermedios como embrague y volante, lo que reduce la vibración, el ruido (aproximadamente un 159% se puede reducir en un 250) y la pérdida de energía, y es fácil de mantener. |

| Mejorar la vida útil del equipo y la eficiencia laboral. | La estructura es simple, la vida útil de la matriz se puede aumentar hasta tres veces y la vida útil del equipo también se puede mejorar: la función de carrera ajustable mejora en gran medida su eficiencia de trabajo. |

Tecnología de estampado en caliente

El peso ligero del automóvil es una de las direcciones de desarrollo del automóvil.

El peso ligero del automóvil tiene como objetivo reducir el peso del vehículo, reducir el consumo de combustible, reducir las emisiones contaminantes y mejorar la potencia del automóvil, pero garantizar que no se reduzcan la resistencia y el rendimiento de seguridad del automóvil.

En el conformado por estampado, la selección de acero de ultra alta resistencia es una forma importante de hacer que el automóvil sea liviano.

A temperatura ambiente, el acero de ultra alta resistencia tiene baja plasticidad y es difícil de moldear.

Debido a las limitaciones del estampado en frío, es difícil resolver problemas como grietas en el estampado, precisión geométrica, arrugas y recuperación elástica.

Es difícil que el proceso de producción de estampado en frío cumpla con los requisitos de precisión del conformado.

Por lo tanto, surgió la tecnología de estampado en caliente.

Esta tecnología consiste en calentar la lámina por encima de la temperatura de austenitización, luego prensarla y conformarla, al mismo tiempo, templar en la prensa a una velocidad de enfriamiento superior a 27 ℃/s para obtener martensita, de modo que las piezas estampadas puedan cumplir con los requisitos en propiedades mecánicas y precisión dimensional.

Las ventajas y desventajas de los diferentes métodos de calentamiento son las siguientes:

(1) La calefacción radiante tiene las ventajas de una baja tasa de utilización del calor, una gran cobertura terrestre y un alto costo.

(2) Calentamiento por conducción (efecto de resistencia), baja uniformidad de calentamiento y altos requisitos para láminas de metal.

(3) Calentamiento por inducción (inducción electromagnética), alta utilización del calor, velocidad rápida y espacio reducido.

Por razones técnicas, en la actualidad, el equipo de calentamiento de la línea de producción de estampado adopta básicamente un horno de calentamiento por radiación.

Casi 100 empresas nacionales tienen líneas de producción de estampado en caliente que pueden producir paneles para automóviles TS1500.

En el contexto de la perspectiva de aplicación más amplia del acero de ultra alta resistencia, los equipos y la tecnología de estampado en caliente también son una dirección de desarrollo importante.

Manipulando el equipo

Generalmente, los equipos de manipulación tienen al menos cuatro ejes móviles.

Mediante un aprendizaje previo de la posición de la chapa y utilizando el recogedor final especial para cada pieza, la manipulación de la chapa se realiza en la línea de producción de estampado, que se divide principalmente en manipulador y robot.

manipulador m

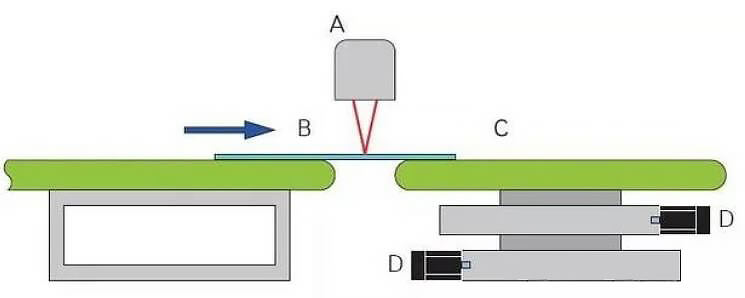

La figura 3 muestra un manipulador de manipulación de prensa de cuatro ejes.

El software de control automático identifica la posición del control deslizante de la prensa superior y confirma que no hay interferencia con el agarre del material del manipulador en esta posición.

Luego, la señal de salida controla el manipulador para que se mueva a la posición de enseñanza de agarre de pieza.

El generador de vacío en la recogida final agarra y baja la hoja mediante succión de aire y acción de soplado, para manipular automáticamente las piezas entre las prensas.

La línea de producción de manipuladores también se puede dividir en línea de un solo brazo y línea de doble brazo.

En comparación con la línea de un solo brazo, la línea de dos brazos tiene mayor eficiencia y menos errores.

En la actualidad, se han puesto en funcionamiento muchas fábricas de motores principales y se espera que su uso sea más amplio en el futuro.

robot

Cuando el robot se utiliza como equipo para mover piezas estampadas, en comparación con el manipulador, el robot tiene más grados de libertad, una estructura más compleja y una gran diferencia de coste.

El robot de travesaño es un producto típico. El robot combina tecnología de barra transversal y tecnología robótica para lograr 8 ejes móviles y una mayor eficiencia de producción.

En algunas ocasiones especiales, como en líneas de transformación de producción manual o limitadas por otros problemas en el sitio, el robot de diseño tiene sus ventajas únicas.

La prensa cortadora de la línea de producción de una fábrica de automóviles utiliza el robot FANUC como equipo de manipulación de carga y descarga.

Sistema de cola

El sistema de cola de línea (también conocido como sistema de apilamiento de cola de línea) transporta la chapa metálica transportada por el último manipulador a la posición especificada y luego lleva a cabo el enmarcado y el almacenamiento.

El sistema de cola tradicional utiliza principalmente una cinta transportadora para transportar piezas (similar a la cinta transportadora principal) y luego estructurar manualmente, y luego la estructura del material se almacena mediante una carretilla elevadora.

Debido a que el ritmo de la línea de estampado automático puede alcanzar básicamente 10 piezas/min, y una sola estación de apilamiento generalmente no cumple con los requisitos, la mayoría de las líneas de producción desviarán los productos terminados y luego cargarán la hoja en el marco del material después de verificar la calidad de la pieza. manualmente o por equipo.

En la actualidad, la estación trasera es una de las principales estaciones humanas en la línea de producción de estampado, y la intensidad de mano de obra es alta, lo que no favorece la ergonomía, y la transferencia frecuente de la estructura del material mediante montacargas también presenta un cierto riesgo de colisión.

Esta publicación presenta equipos de tracción automática maduros: carro AGV, que tiene un alto grado de automatización, pequeño volumen y fácil control.

El carro está equipado con dispositivos de guía automática electromagnéticos u ópticos, que pueden viajar a lo largo de la ruta de guía especificada, y la ruta de viaje puede controlarse mediante una computadora o una pista electromagnética.

La disposición razonable del carro AGV en el sistema de cola de línea puede mejorar la tasa de automatización y reducir el riesgo de interferencia hombre-máquina.

Conclusión

La automatización de la línea de producción de estampado ha mejorado enormemente, pero con la mejora de la demanda del mercado y la aplicación continua de nuevas tecnologías, los equipos de estampado se actualizan constantemente.

Compreender vários equipamentos de automação de estampagem no mercado e seu princípio de funcionamento pode efetivamente melhorar a capacidade técnica dos engenheiros de equipamentos e otimizar continuamente o desempenho dos equipamentos de estampagem em termos de melhoria de qualidade, melhoria de capacidade, segurança, economia de energia e reducción de costos.