Proceso de producción de fundición

La producción de piezas fundidas es un proceso complejo de varios pasos que cubre los siguientes procesos principales:

- Preparación del proceso de producción: implica la creación de un plan del proceso de producción y documentos relacionados, así como el desarrollo de planos del proceso de fundición basados en dibujos de piezas, lotes de producción y fecha de entrega esperada.

- Preparación de materiales de producción: Esto incluye la preparación de materiales para fundición, así como los materiales y patrones necesarios para el moldeo y la fabricación de núcleos, como cajas de núcleos, cajas de arena y otros equipos.

- Moldeo y fabricación de núcleos;

- Derretimiento y Derrame;

- Procesos clave que incluyen eliminación de arena e inspección de fundición.

Vea también:

- 14 tipos diferentes de proceso de fundición

Proceso de fabricación de fundición.

El proceso de fundición implica fundir metal o aleación y verterlo en un molde para enfriarlo y solidificarlo.

La producción de piezas fundidas es un proceso complejo que involucra varios pasos, que incluyen la preparación de materiales metálicos y no metálicos, fusión de aleaciones, moldeo, fabricación de núcleos, fundición, limpieza, corrección de defectos, tratamiento térmico y obtención de piezas fundidas calificadas.

El proceso de fabricación de piezas fundidas se puede dividir en los siguientes pasos principales: moldeo y preparación de arena para núcleos, conformación, fundición, secado del molde de arena, vertido, limpieza y tratamiento térmico de la pieza fundida.

1. Preparación de arena para moldeo y arena para núcleos.

La calidad de la arena de moldeo está directamente influenciada por su proceso de preparación.

Normalmente, la preparación de la arena de moldeo implica dos pasos: preparación y verificación de la materia prima, seguidos de la preparación de la arena de moldeo y el control de calidad.

2. Modelado

El moldeado se refiere al proceso de creación de un molde de arena utilizando arena de moldeo, un patrón y otros equipos tecnológicos.

Existen varias técnicas de moldeo, las cuales vienen determinadas por la forma, tamaño y especificaciones técnicas de la pieza fundida.

3. fundición

La fundición es el proceso de convertir un metal de un estado sólido a un estado líquido calentando y eliminando impurezas mediante reacciones metalúrgicas para lograr la temperatura y los requisitos de composición deseados.

Hay varios tipos de equipos de fundición disponibles. Para la producción de plataformas de hierro fundido, normalmente se utiliza un horno de cubilote para piezas fundidas de máquinas herramienta.

4. Secado del molde de arena.

La fundición en seco es un método comúnmente utilizado para producir piezas fundidas grandes o de alta calidad, como plataformas de hierro fundido, piezas fundidas de máquinas herramienta, bancos de trabajo de máquinas herramienta y otros tipos de piezas fundidas de máquinas herramienta.

5. Verter

La operación de inyectar metal fundido desde la carcasa al molde se llama fundición.

6. Limpieza

El proceso de eliminar la arena adherida a la superficie, la arena de moldeo y el exceso de metal de la pieza fundida después de que la arena ha caído se llama limpieza.

7. Tratamiento térmico de fundición.

El tratamiento térmico para piezas fundidas incluye calentar la pieza fundida a un rango de temperatura específico, mantenerla durante un período determinado y luego enfriarla a una velocidad específica para lograr la estructura y propiedades deseadas.

El propósito del tratamiento térmico de piezas fundidas es aliviar la tensión de la pieza fundida. Por ejemplo, las plataformas de hierro fundido, las piezas fundidas de máquinas herramienta y los bancos de máquinas herramienta deben someterse a un tratamiento térmico antes de seguir procesándose.

Principio de formación

La producción de fundición es una técnica de formación de metales que implica calentar el metal para llevarlo a un estado fluido y verterlo en un molde con la forma deseada. El metal llena la cavidad del molde bajo la influencia de la gravedad o fuerzas externas como presión, fuerza centrífuga o fuerza electromagnética, y luego se enfría y solidifica en una pieza fundida o pieza.

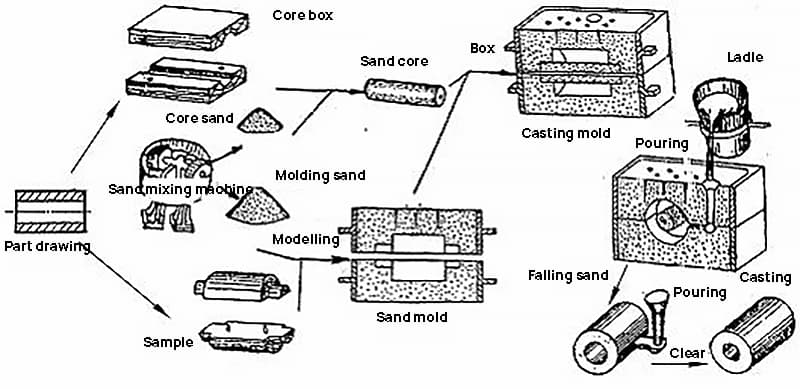

Fig.1 proceso de fundición

El proceso de fundición generalmente implica transformar una pieza en bruto en una pieza.

Sin embargo, algunas piezas fundidas cumplen con los requisitos necesarios de precisión de diseño y rugosidad de la superficie sin necesidad de cortes adicionales y pueden usarse directamente como piezas.

Propiedades y composición de la arena de moldeo.

1. Propiedades de la arena de moldeo

Los principales criterios de rendimiento para la arena de moldeo (incluida la arena para núcleos) incluyen resistencia, permeabilidad, resistencia al fuego, rendimiento, fluidez, compactación y capacidad para resistir el colapso.

2. Composición de la arena de moldeo.

La arena de moldeo se compone de arena cruda, aglutinante y aditivos.

La arena bruta utilizada en la fundición debe ser arena de mar, arena de río o arena de montaña con bajo contenido de lodo, tamaño de partícula uniforme y una mezcla de formas redondas y poligonales.

Los adhesivos utilizados en la fundición incluyen arcilla (como arcilla común y bentonita), arena de vidrio soluble en agua, resina, aceite sintético y aceite vegetal, que se denominan arena de arcilla, arena de vidrio soluble en agua, arena resinosa, arena de aceite sintético y aceite vegetal. arena, respectivamente.

Para mejorar las propiedades específicas de la arena para moldes (núcleos), a veces se añaden aditivos como carbón, aserrín y celulosa a la arena para moldes (núcleos).

La estructura de la arena de moldeo se ilustra en la Figura 2.

Fig. 2 Diagrama esquemático de la estructura de arena de moldeo.

Características del proceso de fundición.

La fundición es un método importante para producir piezas en bruto, especialmente para piezas hechas de metales o aleaciones frágiles (como diversas piezas fundidas de hierro fundido y aleaciones no ferrosas), donde la fundición es a menudo el único proceso de fabricación disponible.

En comparación con otros métodos de fabricación, la fundición tiene las siguientes características distintivas:

- Versatilidad en material, tamaño y peso:

- El proceso de fundición se puede aplicar a una amplia gama de materiales, incluidos hierro fundido, acero fundido, aleaciones de aluminio, aleaciones de cobre, aleaciones de magnesio, aleaciones de titanio, aleaciones de zinc y varias aleaciones especiales.

- Las piezas fundidas pueden pesar desde unos pocos gramos hasta cientos de toneladas.

- El espesor de pared de las piezas fundidas puede ser de 0,5 mm a aproximadamente 1 m.

- La longitud de las piezas fundidas puede variar desde unos pocos milímetros hasta diez metros.

- Capacidad para producir formas complejas:

- Las piezas fundidas se pueden fabricar en todo tipo de formas, especialmente para piezas con cavidades internas complejas, como cajas, cilindros, álabes, impulsores, entre otros.

- Correspondencia aproximada a la forma y tamaño del producto final:

- La forma y el tamaño de las piezas fundidas pueden ser muy similares a las piezas finales, lo que no sólo conserva material sino que también reduce el tiempo de mecanizado.

- Accesibilidad y disponibilidad de materias primas:

- Las materias primas utilizadas para la fundición están fácilmente disponibles y el costo de la fundición es relativamente bajo.

- Flexibilidad y alta productividad:

- El proceso de fundición puede realizarse manualmente o mediante métodos mecánicos, lo que lo hace muy flexible.

- La productividad del proceso de fundición es alta.

Análisis de defectos comunes en la fundición.

El proceso de fundición es complejo y la calidad de las piezas fundidas puede verse afectada por varios factores.

Los frecuentes casos de defectos de fundición son el resultado de un control deficiente de las materias primas, una planificación inadecuada de los procesos, operaciones de producción inadecuadas y sistemas de gestión insuficientes.

La siguiente es una lista de defectos comunes de fundición, junto con sus nombres, características y causas.

| Nombre del defecto | características | Principales causas |

Estómago

|

Hay agujeros lisos de diferentes tamaños dentro o en la superficie de la pieza fundida. | ① La carga del horno no está seca o contiene muchos óxidos e impurezas; ② Las herramientas o aditivos que se vierten delante del horno no se secan; ③ Hay demasiada agua en la arena de moldeo o se elimina demasiada agua durante el levantamiento y corte del molde; ④ Secado del núcleo insuficiente o ventilación del núcleo bloqueada; ⑤ La arena de primavera es muy compacta y la permeabilidad al aire de la arena de moldeo es baja; ⑥ La temperatura de vertido es demasiado baja o la velocidad de vertido es demasiado rápida. |

| Cavidad de contracción y porosidad. |

Los orificios de contracción se distribuyen principalmente en la sección gruesa de la pieza fundida, con forma irregular y interior rugoso. | ① El diseño estructural de la fundición no es razonable, por ejemplo, la diferencia en el espesor de la pared es demasiado grande y no se coloca ningún elevador o hierro frío en la pared gruesa; ② La posición del sistema de fugas y del tubo ascendente es incorrecta; ③ La temperatura de vertido es demasiado alta; ④ La composición química de la aleación no está calificada, la tasa de contracción es demasiado grande y el tubo ascendente es demasiado pequeño o pequeño. |

Agujeros de arena

|

Hay agujeros llenos de arena para moldear en el interior o en la superficie de la pieza fundida. | ① La resistencia de la arena de moldeo es demasiado baja o la compactación del molde de arena y el núcleo no es suficiente, por lo que el metal fundido vierte la arena de moldeo en la cavidad del molde; ② El molde de arena está parcialmente dañado cuando la caja está cerrada; ③ El sistema de vertido no es razonable, la dirección de entrada es incorrecta y el metal fundido daña el molde de arena; ④ La arena suelta en la cavidad del molde o en la compuerta no se limpia cuando la caja está cerrada. |

arena pegajosa

|

La superficie de la pieza fundida se raspa con una capa de arena. | ① La resistencia al fuego de la arena cruda es baja o el tamaño de las partículas es demasiado grande; ② La resistencia al fuego de la arena de moldeo disminuye cuando el contenido de lodo es demasiado alto; ③ La temperatura de vertido es demasiado alta; ④ El contenido de carbón pulverizado en la arena de moldeo es muy pequeño en el proceso de fundición en verde; ⑤ El tipo seco no está pintado de forma oblicua o el recubrimiento es demasiado fino. |

Inclusión de arena

|

Entre el saliente de chapa y la pieza de acoplamiento se coloca una capa de arena de moldeo. | ① La resistencia a la tracción en caliente y en húmedo de la arena de moldeo es baja y la superficie de la cavidad del molde se calienta y hornea para expandirse y agrietarse; ② La compactación local del molde de arena es demasiado alta, hay demasiada agua y la superficie de la cavidad del molde se agrieta después de que el agua se seca diez veces; ③ La selección inadecuada de la posición de vertido hace que la superficie de la cavidad se expanda y se agriete debido a la cocción prolongada del hierro fundido a alta temperatura; ④ La temperatura de vertido es demasiado alta y la velocidad de vertido es demasiado lenta. |

Tipo incorrecto

|

La pieza fundida tiene un desplazamiento relativo a lo largo de la superficie de separación. | ① La mitad superior del molde del patrón y la mitad inferior del molde del patrón no están alineadas; ② Cuando la caja está cerrada, las cajas de arena superior e inferior están desalineadas; ③ Las cajas de arena superior e inferior no están fijadas, o la caja superior no está lo suficientemente presionada y se genera una caja incorrecta durante el vertido. |

barrera fría

|

Hay huecos o agujeros en la fundición donde las cartas están completamente fusionadas y las uniones son lisas. | ① La temperatura de vertido es demasiado baja y la fluidez de la aleación es baja; ② La velocidad de vertido es demasiado lenta o el flujo se interrumpe durante el vertido; ③ La posición del sistema de fugas es inapropiada o el área de la sección transversal de la compuerta es demasiado pequeña; ④ La pared de fundición es muy delgada; ⑤ La altura del bebedero (incluida la copa del bebedero) es insuficiente; ⑥ Cuando hay fugas, la cantidad de metal es insuficiente y la cavidad no está llena. |

Derrame insuficiente

|

El elenco no está completamente lleno. | |

Romper

|

La pieza fundida está agrietada y hay una película de óxido sobre la superficie del metal en la grieta. | ① El diseño de la estructura de fundición no es razonable, la diferencia en el espesor de la pared es demasiado grande y el enfriamiento es desigual; ② La hendidura del molde de arena y del núcleo es deficiente o la arena de resorte es demasiado compacta; ③ Caída prematura de arena; ④ La posición incorrecta de la compuerta provoca una contracción desigual de todas las partes de la pieza fundida. |

Defectos comunes de fundición y sus medidas preventivas.

| Orden | Título del defecto | Características del defecto | Medida preventiva |

| 1 | estoma | En el interior, en la superficie o cerca de la superficie de la pieza fundida, hay orificios lisos de diferentes tamaños. Las formas son redondas, largas e irregulares, simples o agregadas. El color es blanco u oscuro, a veces cubierto con una capa de óxido. | Reducir la cantidad de metal durante la fundición. Reduzca la emisión de gases del molde de arena durante el proceso de fundición, mejore la estructura de fundición, mejore la permeabilidad del molde de arena y el núcleo y permita que el gas en el molde se descargue sin problemas. |

| dos | caries de contracción | Dentro de la sección gruesa de la pieza fundida, el interior de las dos interfaces y el interior o superficie de la unión de la sección gruesa y la sección delgada, la forma es irregular, el agujero es rugoso e irregular y el grano es grueso. | Las piezas fundidas con espesores de pared pequeños y uniformes deben solidificarse al mismo tiempo. Las piezas fundidas con espesores de pared grandes y desiguales deben solidificarse de delgadas a gruesas, y el hierro ascendente frío debe colocarse de manera razonable. |

| 3 | porosidad de contracción | Los pequeños orificios de contracción discontinuos de la pieza fundida están agrupados en uno o más lugares y las partículas son gruesas. Hay pequeños agujeros entre cada partícula y se produce una infiltración de agua durante la prueba hidrostática. | Se deben minimizar las juntas calientes en las juntas entre paredes, y se deben minimizar la temperatura y la velocidad de fuga. |

| 4 | ventilación de escoria | Orificios de forma irregular en el interior o la superficie de la pieza fundida. Los agujeros no son lisos y están llenos de escoria total o parcialmente. | Aumentar la temperatura del hierro fundido.Reducir la viscosidad de la escoria.Mejorar la capacidad de retención de escoria del sistema de canales.Aumentar el filete interno de la fundición. |

| 5 | agujeros de arena | Hay agujeros llenos de arena para moldear en el interior o en la superficie de la pieza fundida. | Controle estrictamente el rendimiento de la arena de moldeo y la operación de moldeo, y preste atención a la limpieza de la cavidad del molde antes de cerrar el molde. |

| 6 | craqueo térmico | Hay grietas penetrantes o no penetrantes en la pieza fundida (Nota: si es curva) y la película metálica en la grieta está oxidada. | Controle estrictamente el contenido de S y P en el hierro fundido. El espesor de la pared de la pieza fundida debe ser lo más uniforme posible. espesor de la pared. La apertura no puede ser demasiado temprana. |

| 7 | grieta fría | Hay grietas penetrantes o no penetrantes (en su mayoría rectas) en la pieza fundida y la película metálica en la grieta está oxidada. | |

| 8 | quema de arena | La superficie de la pieza fundida está total o parcialmente cubierta por una capa de metal (u óxido metálico) mezclada con arena (o revestimiento) o una capa de arena de moldeo sinterizada, lo que da como resultado una superficie rugosa de la pieza fundida. | Reducir la brecha de arena. La temperatura de vertido del metal debe reducirse adecuadamente. Mejorar la resistencia al fuego de la arena de moldeo y la arena para núcleos. |

| 9 | inclusión de arena | En la superficie de la pieza fundida, hay una capa de tumor metálico o lámina, y una capa de arena de moldeo se intercala entre la tumoración metálica y la pieza fundida. | Controle estrictamente las propiedades de la arena de moldeo y la arena para núcleos. Mejore el sistema de vertido para que el metal fundido fluya suavemente. |

| 10 | barrera fría | Hay una especie de hueco o hoyo de fusión incompleta en la pieza fundida y su borde es liso. | Mejorar la temperatura y la velocidad de vertido. Mejorar el sistema de puertas. El flujo no debe interrumpirse durante el vertido. |

| 11 | incapaz de derramar | Falta de pulpa en la pieza fundida por llenado incompleto de la cavidad con metal fundido. | Mejorar la temperatura y velocidad de vertido. No interrumpir el flujo y evitar el fuego. |

Fundición: fundición de metal fundido

Durante la fundición en producción, es importante seguir el principio de fundición a alta y baja temperatura.

El aumento de la temperatura de vertido del metal fundido promueve la fusión completa de las inclusiones y la flotación de la escoria fundida, lo que facilita la limpieza y la desgasificación y reduce la probabilidad de inclusión de escoria y defectos de porosidad en las piezas fundidas.

Por otro lado, una temperatura de vertido más baja ayuda a disminuir la solubilidad del gas, la contracción del líquido y la cocción superficial del metal fundido a alta temperatura en la cavidad del molde, evitando defectos como porosidad, adhesión de la arena y contracción.

Por lo tanto, la temperatura de vertido debe mantenerse lo más baja posible mientras se garantiza que la cavidad del molde esté completamente llena.

La fundición implica la operación de transferir metal fundido desde la cuchara al molde. Una fundición inadecuada puede provocar defectos de fundición, como fundición insuficiente, cierre en frío, orificios de aire, orificios de contracción e inclusión de escoria, además de suponer un riesgo de lesiones personales.

Para garantizar la calidad de la fundición, mejorar la productividad y lograr una producción segura, se deben seguir estrictamente las siguientes pautas durante la fundición:

(1) Asegúrese de que el cucharón, la herramienta de vertido, el inoculante y el agente esferoidizante utilizados en el pretratamiento del horno estén completamente secos antes de su uso.

(2) El personal que realice el vertido deberá llevar ropa de trabajo adecuada y gafas protectoras y la zona de trabajo deberá estar libre de obstáculos.

(3) El metal fundido en la cuchara de fundición no debe estar demasiado lleno para evitar derrames y lesiones durante el transporte y la fundición.

(4) Seleccione la velocidad de vertido adecuada, comenzando lentamente para alinear la compuerta, reducir el impacto del metal fundido en el molde de arena y facilitar la descarga de gas. Vierta rápidamente para evitar el aislamiento por frío, luego lentamente nuevamente antes de verterlo por completo, siguiendo el principio de “lento, rápido, lento”.

(5) Para piezas con alta contracción de líquido y contracción por solidificación, como piezas de acero medianas y grandes, la fundición debe realizarse a través de la compuerta o el tubo ascendente una vez completada la fundición.

(6) Encienda cualquier gas emitido por el molde de fundición durante la fundición para evitar agujeros de gas y minimizar los daños a la salud y la contaminación del aire debido a la combustión incompleta del gas.

8 pasos básicos de fundición en arena

La tecnología de fundición en arena es un método de fundición que utiliza arena como material principal para la preparación del molde.

La fundición en arena es un método de fundición probado y verdadero que se ha utilizado durante siglos.

A pesar de su antigüedad, la fundición en arena sigue siendo el método de fundición más utilizado, particularmente para piezas individuales o lotes pequeños, debido a su versatilidad para adaptarse a una amplia gama de formas, tamaños, complejidades y aleaciones, así como a su ciclo de producción corto y bajo. costo. costo.

El proceso tradicional de fundición en arena consta de los siguientes pasos: preparación de la arena, fabricación de moldes, fabricación de machos, moldeo, fundición, extracción de arena, rectificado e inspección.

1. Etapa de mezcla de arena

Para el proceso de moldeo se prepara arena de moldeo y arena para núcleos.

Normalmente, se utiliza una mezcladora de arena para mezclar la arena usada con la cantidad adecuada de arcilla.

2. Etapa de fabricación de moldes

Se crean moldes y cajas macho en base a planos de piezas. Las piezas individuales suelen fabricarse en moldes de madera, mientras que la producción en masa puede utilizar moldes de plástico o metal, también conocidos como moldes de hierro o acero.

Para una producción de gran volumen, se pueden fabricar moldes utilizando plantillas.

Con el uso de máquinas de grabado, el proceso de fabricación de moldes se volvió mucho más rápido, reduciendo el ciclo de producción de 2 a 10 días.

3. Etapa de moldeo (fabricación de núcleos)

El proceso de moldeo implica formar la cavidad del molde de la pieza fundida utilizando arena de moldeo. La fabricación de núcleos implica crear la forma interna de la pieza fundida y la adaptación del molde implica colocar el núcleo en la cavidad del molde y sellarlo con las cajas de arena superior e inferior.

El moldeado es un paso crucial en el proceso de fundición.

4. Etapa de fusión

Para producir la composición metálica deseada, se prepara cuidadosamente la composición química. Se selecciona un horno de fusión apropiado para fusionar los materiales de aleación y producir un metal líquido calificado con la composición y temperatura correctas.

Tradicionalmente, la fundición se realizaba en un horno de cubilote, pero debido a preocupaciones medioambientales, este método ha sido sustituido en gran medida por el uso de hornos eléctricos.

5. Etapa de vertido

El metal fundido producido en el horno eléctrico se transfiere al molde a través de una cuchara.

Es importante controlar la velocidad de vertido para garantizar que toda la cavidad del molde esté llena de metal fundido.

Tenga en cuenta que derramar metal fundido puede ser peligroso y siempre se deben tomar las precauciones de seguridad adecuadas.

6. Paso de limpieza

Una vez que el metal fundido se solidifica después del vertido, se retira la compuerta con un martillo y se sacude la arena de la pieza fundida. Luego, la pieza fundida se chorrea con una máquina de chorro de arena para obtener una superficie limpia.

Las piezas fundidas con requisitos menos estrictos generalmente se pueden entregar después de la inspección.

7. Procesamiento de fundición

Algunas piezas fundidas con requisitos especiales o que no cumplen con las especificaciones requeridas pueden requerir procesamiento adicional.

Por lo general, esto se logra usando una muela abrasiva o una amoladora para eliminar las rebabas y obtener una superficie más suave en la pieza fundida.

8. Inspección de fundición

Las inspecciones generalmente se llevan a cabo durante la fase de limpieza o procesamiento y en este momento se identifica cualquier pieza fundida no calificada.

Sin embargo, algunas piezas fundidas pueden tener requisitos específicos y requerir una inspección adicional. Por ejemplo, es posible que sea necesario probar una pieza fundida insertando un eje de 2 pulgadas en su orificio central para garantizar que cumpla con las especificaciones requeridas.

Conclusión:

Después de completar los 8 pasos anteriores, el proceso de fundición prácticamente está completo. Sin embargo, para piezas fundidas que requieren alta precisión, es posible que se requiera mecanizado adicional.

Tenga en cuenta que el mecanizado está fuera del alcance de esta descripción.

A medida que la tecnología de fundición continúa avanzando, la fundición en arena tradicional se mejora o reemplaza por otros métodos.

La innovación es un tema eterno y una cualidad fundamental que debe poseer una fundición para tener éxito.

¿Qué equipo se necesita para la fundición en arena?

La fundición en arena es el método de fundición más común y tradicional utilizado en la industria de la fundición y, a menudo, al principio es la opción preferida de los pequeños fabricantes de fundiciones.

¿Cuáles son los equipos y herramientas básicos necesarios para el proceso de fundición en arena?

El proceso de fundición en arena requiere los siguientes equipos y herramientas de acuerdo con la secuencia del proceso de producción: equipo de mezcla de arena, equipo de fabricación de moldes, equipo de fabricación de núcleos, equipo de moldeo, equipo de fusión, equipo de fundición, equipo de limpieza y equipo de procesamiento de fundición.

1. Equipo mezclador de arena

El equipo necesario para este paso es una mezcladora de arena y las herramientas necesarias son una pala y un tamiz.

La fundición en molde de arena se basa en arena, que sirve como material de moldeo especial.

La arena para moldear se puede reciclar, pero se debe tamizar antes de volver a utilizarla.

La arena debe estar fina y mezclada uniformemente con una mezcladora de arena.

Una pequeña mezcladora de arena puede costar tan sólo 2.000 unidades.

2. Equipos de fabricación de moldes

Equipo necesario: Máquina de grabado.

Materiales necesarios: Molde de madera, Molde de plástico (placa de plástico especial), Molde de metal (bloque de metal).

El molde debe crearse en base a las muestras o dibujos proporcionados por el cliente.

La calidad del molde impacta directamente en la precisión de la forma del molde.

Anteriormente, los moldes de madera los fabricaban típicamente los carpinteros. Sin embargo, con el avance de las máquinas de grabado, ahora se utilizan para crear moldes de madera, plástico y metal.

Se puede comprar una máquina de grabado básica que puede grabar moldes de madera y plástico por unos miles de yuanes. Sin embargo, para el grabado en metal, es posible que necesite una máquina de grabado que cueste entre decenas de miles y cientos de miles de yuanes.

El precio de una máquina de grabado está determinado principalmente por las capacidades del material, la precisión y el nivel de automatización.

3. Equipos de fabricación básicos

Equipo necesario: Horno. Materiales necesarios: Arena recubierta y guantes gruesos.

El proceso de creación de cavidades internas en piezas fundidas generalmente implica hacer un núcleo y existen varios métodos para hacerlo.

Los dos métodos más comunes son:

- Primero, se fabrica el molde (generalmente junto con el molde central en el primer paso) y luego se llena manualmente con una mezcla de tierra para moldear y arena (lo que se conoce como batido de núcleos).

- En segundo lugar, la caja central de aluminio se llena con arena recubierta y se cuece en un horno. El horno puede ser un horno de fundición exclusivo o de fabricación propia, que se puede construir soldando una lámina de hierro y cociéndola en el horno.

Tenga en cuenta que la caja central se calienta mucho durante el proceso de combustión, por lo que es importante usar guantes para protegerse.

Recomiendo el segundo método ya que el núcleo recubierto de arena no requiere quemarse durante la fundición y da como resultado una superficie interna relativamente limpia de la fundición.

4. Equipo de modelado

Equipo necesario: Máquinas de moldeo Herramientas necesarias: caja de arena, placa inferior, raspador, pala, pluma de inmersión, lámina de hierro en forma de V para apertura de puerta, cepillo, aguja para orificio de aire, etc.

El moldeado es la etapa más exigente y crucial de la fundición en arena y tiene las características industriales más distintivas. En el pasado, el moldeo se realizaba totalmente a mano, pero hoy en día la mayoría de los moldeadores utilizan máquinas de moldeo, lo que reduce significativamente la intensidad del trabajo.

Existen diversas herramientas utilizadas en el moldeado, incluyendo caja de arena para expansión, placa inferior, raspador, pala, pluma de inmersión, placa de hierro en forma de V para abrir la puerta, cepillo, aguja para orificio de aire, entre otras. Estas herramientas son en su mayoría pequeñas y los moldeadores las personalizan para adaptarlas a sus preferencias personales.

En conclusión, producir un molde de alta calidad es la clave del éxito en este proceso.

5. Equipos de fusión

Equipo Requerido: Horno Eléctrico y Transformadores Materiales Requeridos: Hierro, Aluminio, Cobre y otras Materias Primas, Estaño y Hierro (Lotes).

El objetivo principal de este paso es fundir el hierro hasta convertirlo en hierro fundido. El desafío es mezclar y controlar la temperatura del hierro fundido.

Debido a la prohibición de las cúpulas, la mayoría de las fábricas grandes y pequeñas utilizan ahora hornos eléctricos como equipo de fusión. Los hornos eléctricos vienen en muchos tamaños y tienen una amplia gama de precios. Los más pequeños, con una capacidad de 200 kg, cuestan entre 10 mil y 20 mil, mientras que los más grandes pueden costar desde cientos de miles hasta millones.

Además del horno eléctrico, también se requiere un transformador especial que debe adquirirse por separado. El uso del transformador debe ser aprobado por la agencia de energía local y los costos de aplicación varían.

Montar una pequeña fundición puede costar al menos varios cientos de miles de dólares, y la mitad del costo se atribuye a la tarifa de solicitud.

6. Equipo de vertido

Equipo necesario: Cucharón de hierro fundido y puente grúa.

El hierro fundido producido en el horno eléctrico se puede dividir en cantidades grandes y pequeñas. Primero se coloca en un contenedor grande y luego se transfiere a contenedores más pequeños para facilitar su manipulación.

Los trabajadores cargan los pequeños recipientes y vierten el hierro fundido en el molde terminado. Esta etapa implica altos riesgos y los trabajadores deben tomar las medidas de protección necesarias.

En las grandes fábricas, las piezas fundidas de gran tamaño se vierten utilizando equipos grandes, como puentes grúa. Esto ayuda a garantizar la seguridad y la eficiencia en el proceso de fundición.

7. Equipo de limpieza

Equipo requerido: Máquina de chorro de arena

Una vez que la pieza fundida se ha enfriado después del proceso de fundición, los trabajadores la retiran del molde. Quitan la mayor parte del suelo superficial y rompen la puerta con un martillo.

El siguiente paso es colocar la pieza fundida en una máquina de chorro de arena. Este proceso ayuda a limpiar y alisar la superficie de la pieza fundida.

8. Procesamiento de fundición

Equipos Comunes: Muela abrasiva, Pulidora, Cortadora y Torno.

El procesamiento de fundición se incluye en la categoría de mecanizado. Se pueden utilizar la mayoría de los equipos de mecanizado generales, pero van más allá del alcance de la fundición.

Normalmente, las fundiciones cuentan con las herramientas necesarias, como muelas abrasivas, pulidoras, cortadoras, y es ventajoso disponer también de un torno. Estas herramientas son suficientes para el procesamiento básico de fundición.

Resumen

Todo el trabajo debe coordinarse entre sí. Es posible que las pequeñas fundiciones que recién comienzan no tengan la gama completa de procesos de fundición y no tengan la capacidad de producir y procesar sus propios moldes.

Para compensar esto, pueden colaborar con fabricantes de moldes y maquinistas especializados y solo ser responsables de fundir los espacios en blanco.

El casting es una industria tradicional y admirable. A pesar de enfrentarse a prohibiciones por motivos de protección del medio ambiente, muchas pequeñas fundiciones tradicionales se han dedicado a la fundición toda su vida y se han quedado en paro o han continuado su labor como profesionales.

¡Me gustaría saludar a la generación anterior de trabajadores de fundición!