Las aleaciones a base de níquel y hierro-níquel resistentes a la corrosión se utilizan a menudo en condiciones de trabajo muy severas, como altas temperaturas, altas presiones y medios corrosivos calientes, lo que impone altas exigencias al rendimiento del material. Los principales problemas en el proceso de soldadura son las grietas de cristales en la soldadura, los granos gruesos en la zona sobrecalentada y la resistencia de la junta soldada. La práctica ha demostrado que los requisitos de diseño del producto y los requisitos de uso real se pueden cumplir seleccionando materiales de soldadura apropiados, desarrollando planes de proceso de soldadura y pruebas de calificación de proceso apropiados, y combinando puntos de control de proceso prácticos y factibles.

0. Introducción

Las aleaciones a base de níquel y hierro resistentes a la corrosión tienen propiedades físicas, mecánicas y resistentes a la corrosión únicas. Pueden resistir la corrosión por diversos medios corrosivos desde 200°C hasta 1090°C, resolviendo el problema técnico de la corrosión que el acero inoxidable austenítico ordinario no puede resolver. Al mismo tiempo, también tiene buenas propiedades mecánicas a altas y bajas temperaturas, alta resistencia, buena plasticidad y puede deformarse mediante trabajo en frío o en caliente. Por lo tanto, es ideal para producir tubos corrugados con requisitos de alta temperatura, alta presión y corrosión en áreas como petróleo, ingeniería química, metalurgia y energía. Los materiales más utilizados son Inconel 600 , Inconel 625 , Incloy 825 , Incloy 800, Incoloy 800H, etc. Para aprovechar al máximo el rendimiento superior de este tipo de material y superar sus dificultades de soldadura, la clave es comprender y ejecutar bien el control del proceso.

1. Desarrollar un plan de proceso de soldadura.

1.1 Análisis de soldabilidad

Las aleaciones a base de níquel y hierro-níquel resistentes a la corrosión tienen altos coeficientes de expansión lineal (entre acero inoxidable austenítico y acero al carbono) y baja conductividad térmica. En la soldadura, algunos elementos impuros y sustancias de bajo punto de fusión en la soldadura tienden a segregarse y agregarse en los límites de los granos, formando un eutéctico de bajo punto de fusión con el níquel durante el proceso de solidificación del baño fundido, lo que produce agrietamiento térmico de la soldadura. Por lo tanto, en comparación con el acero inoxidable austenítico, es necesario restringir más estrictamente las impurezas nocivas. Al mismo tiempo, debido a la baja fluidez del metal líquido en las soldaduras de níquel y aleaciones de hierro-níquel, la velocidad de enfriamiento del metal de soldadura es relativamente alta, lo que dificulta que los gases del baño de soldadura escapen con el tiempo, lo que resulta en poros. Además, gases como O2, CO2 y H2 también tienen mayor solubilidad en el níquel líquido, y la solubilidad disminuye significativamente durante el enfriamiento, lo que resulta en la formación de poros. Por lo tanto, evitar el agrietamiento en caliente y la porosidad durante la soldadura es la clave para controlar la calidad en la soldadura de níquel y aleaciones de hierro-níquel.

1.2 Selección de procesos de soldadura.

Los componentes flexibles corrugados en juntas de expansión, mangueras metálicas y otros productos están hechos principalmente de placas delgadas de menos de 3 mm y la estructura multicapa tiene menos de 8 mm de espesor. Teniendo en cuenta las propiedades inherentes de las aleaciones resistentes a la corrosión a base de níquel y hierro-níquel, es necesario considerar reducir el aporte de calor o utilizar procesos de soldadura con bajo aporte de calor para reducir la tendencia al agrietamiento por calor y evitar granos gruesos. Por tanto, se prefiere la soldadura TIG. En la producción de soldadura real, la soldadura TIG tiene más ventajas y es más fácil de realizar.

1.3 Selección de materiales de soldadura.

- (1) Basado principalmente en la categoría de aleación, la composición química y el entorno de uso del material base. Los componentes principales de los materiales de soldadura son en su mayoría similares al metal base para garantizar que su rendimiento sea comparable al del metal base. Sin embargo, generalmente se añaden algunos elementos de aleación al alambre de soldadura para compensar la pérdida de ciertos elementos por el fuego y para controlar la porosidad de la soldadura y el agrietamiento térmico.

- (2) Cuando materiales de soldadura similares no cumplen con los requisitos o no tienen componentes similares, generalmente se seleccionan materiales de soldadura de mayor calidad.

- (3) Al soldar aleaciones de hierro y níquel (como Incoloy 800H), se puede seleccionar un material de soldadura de aleación a base de níquel (ERNiCrMo-3). Aunque el costo del material de soldadura es alto, puede garantizar que el rendimiento de la soldadura sea al menos igual al del material base.

- (4) Para garantizar el máximo coeficiente de transición de la aleación, se requiere una alta pureza (≥ 99,997 %) y la menor resistencia a la oxidación posible del gas protector.

- (5) Cuando se utiliza un electrodo de cerio-tungsteno de diámetro pequeño, la punta generalmente se rectifica en un ángulo agudo de 30 ° -60 ° y la punta se rectifica de forma plana, con un diámetro de aproximadamente 0,4 mm para garantizar la estabilidad del arco. y mantener una profundidad de penetración suficiente, lo que facilita el control de la penetración y los cordones de soldadura estrechos.

- (6) Al seleccionar materiales de soldadura para aleaciones a base de níquel-hierro, aleaciones a base de níquel y soldaduras de acero austenítico sin cromo-níquel, se deben considerar los siguientes factores: la resistencia de la soldadura, incluida la resistencia a altas temperaturas resistencia a la fatiga y a la corrosión; la diferencia en el coeficiente de expansión lineal y el posible cambio permanente de volumen después de un funcionamiento prolongado a altas temperaturas; Sensibilidad a grietas y poros de soldadura.

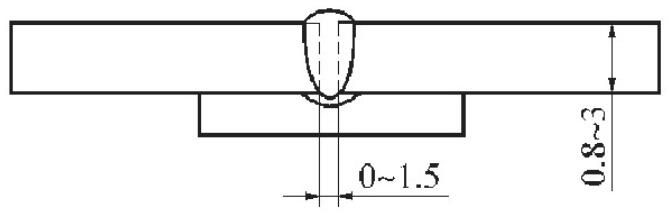

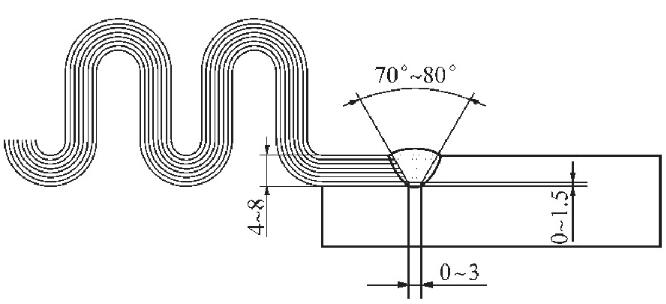

1.4 Diseño de chaflán sensato

La fluidez del metal líquido (particularmente la humectabilidad) del hierro, el níquel y las aleaciones de níquel podría ser mejor. La profundidad de fusión es generalmente de aproximadamente el 50 % para el acero con bajo contenido de carbono y el 60 % para el acero austenítico. A menudo se producen defectos de fusión incompleta durante la soldadura. Aumentar la corriente de soldadura tradicional aumenta la fluidez del metal, pero tiene poco efecto y puede provocar efectos adversos como el sobrecalentamiento. Para lograr una cierta profundidad de fusión y una buena fusión, el ángulo de la ranura debe aumentarse en consecuencia (el ángulo de la ranura de un lado es de 35°-40°) y el borde romo debe reducirse (0-1,5 mm). Los formularios de diseño de conexiones comúnmente utilizados se muestran en las Figuras 1 y 2.

Figura 1 Conexión superior de un tubo corrugado vacío

Figura 2: Conexión circunferencial entre fuelles multicapa y componentes estructurales

1.5 Limpieza antes de soldar

Las películas de óxido refractario están presentes en la superficie de hierro-níquel y aleaciones de níquel, como NiO con un punto de fusión de 2090 °C y Ni con un punto de fusión de sólo 1446 °C. La película de óxido refractario en la superficie no se elimina antes de soldar y es fácil que se formen inclusiones en la soldadura durante la soldadura, lo que afecta la calidad de la soldadura.

Antes de soldar, limpie las superficies interior y exterior a ambos lados de la junta dentro de 50 mm con un cepillo de acero inoxidable hasta que el brillo metálico sea visible. Luego limpia la zona del cepillo con acetona o alcohol y seca con un paño limpio. También se puede utilizar un lavado con ácido para eliminar la película de óxido.

1.6 Control de temperaturas de precalentamiento y capas intermedias

En general, no es necesario precalentar antes de soldar. Sin embargo, si la temperatura del metal base es inferior a 15°C, el área de 250-300 mm de ancho a ambos lados de la junta debe calentarse a 15-20°C. Sin embargo, la temperatura máxima sobre la superficie del metal no debe exceder los 50°C para evitar la condensación de humedad y la formación de poros. La temperatura entre pasadas debe mantenerse estrictamente por debajo de 60°C (basado en la sensación de no calentamiento) para evitar el sobrecalentamiento de la unión y reducir la resistencia de la soldadura.

1.7 Limitación del aporte de calor de soldadura

El tamaño del aporte de calor de soldadura tiene una influencia significativa en la formación de fisuras térmicas en las uniones soldadas. Para lograr una buena resistencia de las articulaciones, es necesario minimizar el sobrecalentamiento de las mismas y la microestructura no uniforme. Por lo tanto, se debe utilizar el menor aporte de calor posible para acortar el tiempo del metal fundido en la soldadura, evitar la formación de grietas térmicas y mejorar la calidad de la fusión.

1.8 Prueba del procedimiento de soldadura

Utilizando los estándares SH/T 3523-1999 y GB 50236-98, JB 4708-2000 realizó varias pruebas de calificación de procesos en ferroníquel y aleaciones de níquel comúnmente utilizadas en la empresa. Se registraron todos los datos de la prueba y el manual de procedimiento de soldadura original se modificó según el procedimiento de soldadura y las precauciones de muestras calificadas en los resultados de la prueba, lo que sirve como base para guiar las operaciones de soldadura reales del producto.

1.9 Examen de formación

Los soldadores deben ser capacitados y probados de acuerdo con el procedimiento de soldadura calificado y aquellos que pasan la prueba están autorizados a realizar la tarea del proyecto de soldadura.

2. Aplicación del proceso de soldadura

2.1 Soldadura de aleaciones a base de níquel y aleaciones a base de hierro-níquel del mismo material

(1) Con base en los parámetros calificados del proceso de soldadura, se prepara la soldadura TIG automática para costuras longitudinales de tubos corrugados y la soldadura TIG manual para juntas cuadradas de tubos corrugados rectangulares. Los parámetros para la soldadura TIG automática se enumeran en la Tabla 1.

Tabla 1 Parámetros de soldadura para soldadura TIG automática

| Espesor de pared de tubo corrugado/mm | Diámetro del electrodo de tungsteno φ/mm | Diámetro del alambre de soldadura φ/mm | E/A actual | Velocidad de soldadura v/cm.min -1 | Pureza del argón | Caudal de argón Q/L.min -1 | |

| frente | para volver | ||||||

| 0,8 | 1.6 | 0,9 | 80-90 | 50-70 | ≥99,999% | 6-8 | 5-6 |

| 1 | dos | 0,9 | 70-90 | 35-50 | ≥99,999% | 9-10 | 8-9 |

| 1.2 | dos | 0,9 | 80-100 | 38-4 2 | ≥99,999% | 9-11 | 8-9 |

| 1.5 | 2.4 | 0,9 | 95-105 | 40-50 | ≥99,999% | 10-12 | 8-9 |

(2) Puntos de control.

- El. Una operación de soldadura independiente, separada del sitio de procesamiento de acero al carbono, para controlar la generación de polvo en la fábrica y evitar alteraciones en el flujo de aire.

- B. Controle estrictamente la cantidad de rebabas de corte, limpie a fondo el área de soldadura antes de soldar y garantice una alta limpieza de la superficie del material soldado.

- w. Determine el espacio libre de montaje adecuado según el espesor de la placa.

- d. Coloque placas de encendido y extinción de arco en ambos extremos de la soldadura a tope.

- Es. Utilice especificaciones de soldadura pequeñas para evitar el sobrecalentamiento de la soldadura y el crecimiento del metal base y del grano.

2.2 Soldadura de aceros disímiles tras combinar níquel y aleaciones hierro-níquel con acero perlítico y acero inoxidable austenítico

(1) Debido a la combinación de acero perlítico y a base de níquel de una sola capa, soldadura de aleaciones a base de hierro-níquel, acero perlítico y a base de níquel multicapa, soldadura de aleaciones a base de hierro-níquel y soldadura de acero inoxidable austenítico, el La composición del material de la junta es compleja. Cada tipo de conexión debe someterse a pruebas de evaluación antes de fabricar el producto y se deben crear documentos de proceso específicos para cumplir con los requisitos de uso y diseño del producto.

(2) Puntos de control.

- El. Antes del montaje, posicionamiento y soldadura, las piezas a soldar y la superficie del alambre de soldadura deben limpiarse minuciosamente de óxidos, manchas de aceite, etc., para garantizar la limpieza de la superficie del material soldado.

- B. Después del sellado multicapa o la soldadura por costura, el ensamblaje de tubos y componentes corrugados debe garantizar la precisión del ensamblaje y evitar el ensamblaje forzado. En el ensamblaje de soldadura TIG manual, debe haber un punto de soldadura de posicionamiento cada 30-50 mm, y la longitud del punto de soldadura no debe ser inferior a 2 mm. No debe haber defectos en el posicionamiento de la soldadura y la posición de soldadura plana debe usarse con la mayor frecuencia posible durante la soldadura.

- w. Durante el proceso de soldadura, es necesario minimizar el aporte de calor de soldadura garantizando al mismo tiempo la penetración. Se debe minimizar el metal depositado, se debe minimizar la profundidad de penetración y la apariencia de la soldadura debe ser ligeramente convexa.

- d. Fortalece la protección y reduce la pérdida por combustión de aleaciones. El extremo calefactor del alambre de soldadura debe estar en un gas protector y no debe usarse para agitar el baño de soldadura.

- Es. Reducir el sobrecalentamiento de las uniones soldadas y prevenir el crecimiento de granos. La disposición de las soldaduras debe estar alineada para evitar el cruce y la distribución excesiva, reducir la cantidad de soldaduras de reparación, usar baja energía de soldadura y cordones de soldadura de sección transversal pequeña, y adoptar el método de operación de arco corto sin oscilación o con pequeña oscilación (no más de 1,5 veces el diámetro del alambre de soldadura). Para uniones con altas exigencias de propiedades mecánicas, se recomienda utilizar medidas de proceso como la soldadura pulsada y la soldadura segmentada simétrica.

- F. Al soldar varias capas, es aconsejable utilizar soldadura multipasada. Una vez completado el paso subterráneo, se debe inspeccionar cuidadosamente. Después de completar cada pasada, la escoria de la superficie de soldadura debe eliminarse e inspeccionarse por completo para eliminar varios defectos de la superficie. Las conexiones de cada pasaje deben estar escalonadas.

- G. Las grietas en el cráter del arco del baño de soldadura son defectos comunes. Por lo tanto, es necesario llenar el cráter inmediatamente cuando se cierra el arco y apagar el gas protector después de que el cráter se haya enfriado.

- H. Durante el proceso de soldadura, de acuerdo con el método de soldadura habitual, el soldador no debe transferir gotas al alambre de soldadura, sino que debe colocar el alambre de soldadura en el baño de soldadura y tirar de él hasta la transición. La pulpa de soldadura de la capa base debe tener un cierto espesor y la soldadura debe ser ligeramente convexa. De lo contrario existe riesgo de grietas térmicas.

- I. Asegúrese de que la soldadura esté completamente soldada, sin costuras de soldadura y bien fusionada. Si se encuentran grietas y otros defectos de soldadura, deben eliminarse de manera oportuna.

3. Ejemplos de aplicaciones de productos

En las Figuras 3 y 4 se muestran ejemplos de aplicación del producto.

4. Conclusión

A través de la comprensión y el dominio continuo y profundo de las aleaciones a base de níquel y hierro-níquel resistentes a la corrosión, se formulan planes de proceso de soldadura significativos y pruebas de calificación de procesos, se seleccionan materiales de soldadura apropiados y se fortalecen el control y las pruebas del proceso de soldadura. . La tasa de aceptación única de este tipo de soldadura de materiales es superior al 99,3%, lo que satisface las necesidades de uso del producto en diversas áreas y entornos como petroquímicos, metalúrgicos y energéticos. Todos los productos están bien utilizados y se han logrado buenos resultados.

Figura 3: Junta de expansión de tubería recta con presión equilibrada en un proyecto de olefinas a base de carbón