El fresado CNC es un proceso de mecanizado muy versátil que utiliza cortadores giratorios para afeitar partes de una pieza hasta lograr la forma deseada. Las fresas más comunes son las fresas de extremo, fresas de planear, fresas de placa, fresas de impacto, etc.

De todas estas herramientas de corte, las fresas escarificadoras son únicas y tienen una amplia gama de aplicaciones. Son herramientas de fresado únicas diseñadas específicamente para procesos de fresado final. En este artículo, analizaremos en detalle las operaciones de fresado final. Empecemos de inmediato.

¿Qué es el fresado final?

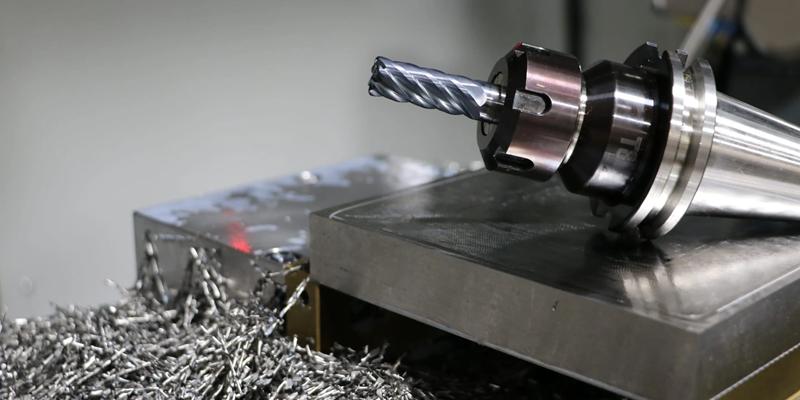

El fresado de extremos utiliza una herramienta de corte especial, una fresa de extremo, para realizar cortes axiales en una pieza de trabajo. Es un aspecto del proceso de fresado utilizado para aplicaciones especializadas, como la producción de cavidades de matriz, perfiles, ranuras, contornos, hombros y otras piezas fresadas.

Como muchas herramientas de corte, las fresas de mango tienen muchos dientes de corte en los extremos pero dientes de corte adicionales en los lados periféricos. Por tanto, son adecuados para cortes frontales y circunferenciales. Estos cortadores pueden realizar cortes precisos, lo que los hace prácticos para una variedad de aplicaciones, incluido el grabado y la fabricación de piezas de máquinas.

¿Cuándo debería utilizar una fresadora?

El fresado de extremos ofrece algunas características que no están disponibles en muchos otros procesos de mecanizado. Las fresas de extremo son herramientas relativamente pequeñas adecuadas para cortes de alta precisión en trabajos metálicos complejos.

A continuación se muestran operaciones típicas que requieren operaciones de fresado final.

- Cortar

- pasando por alto

- Rendirse

- fresado de perfiles

- Aclareo tradicional

- fresado táctil, etc.

Diferentes categorías de fresas

Las fresas se clasifican según la forma, el número de flautas, el tipo de material, etc. Echemos un vistazo más de cerca a los diferentes tipos de fresas dentro de esta clasificación.

Tipo de fresa: Clasificación por forma

Según la forma de las piezas, las fresas se pueden dividir de la siguiente manera.

● Brocas en V : Los dientes de corte tienen un ángulo pequeño, normalmente de 60° o 90°, formando un filo en forma de V. Esto las hace adecuadas para cortes estrechos y pequeños. También se utilizan para rotular, grabar detalles complejos y hacer carteles.

● Cortador cuadrado : También se les llama cortadores planos. Estos cortadores tienen un borde cuadrado y afilado, lo que los hace adecuados para cortes de 90° en la pieza de trabajo. Sirven como fresas de extremo de uso general para planeado, fresado lateral, etc.

● Cortador de punta esférica : Estos cortadores tienen un filo de corte redondeado que le da a la pieza un mejor acabado superficial. Son adecuados para fresar superficies contorneadas, canales poco profundos, etc.

● Fresa de cola de pescado : Estas fresas tienen dientes de corte alineados con un extremo, que suele ser plano, por lo que pueden cortar cualquier material, incluidas láminas finas. Reduce el astillado de la pieza de trabajo y es adecuado para realizar cavidades de fondo plano, fresado por inmersión, contorneado preciso, etc.

Tipo de fresa: Clasificación según el número de filos de corte

Las flautas son ranuras en espiral en el filo de las fresas que permiten la eliminación de la formación de viruta durante el corte. Las fresas suelen tener 2, 3 o 4 flautas, siendo las fresas de 3 flautas menos comunes que las otras dos.

El aumento del número de flautas conlleva un mayor avance de las fresas y la producción de cortes con mejor calidad superficial. Sin embargo, un menor número de canales significa una mejor evacuación de las virutas y una menor generación de calor. Por lo tanto, es posible que los fabricantes deban considerar el material con el que están trabajando antes de decidir el tipo de fresa que utilizarán en su fabricación.

●2 Las cortadoras de ranuras son ideales para aluminio y madera porque son más suaves y producen virutas más grandes.

● Las fresas de mango de 3 flautas tienen una buena eliminación de viruta y una resistencia promedio al desgaste.

● Las fresas de 4 filos son las más adecuadas para cortar piezas que se consideran demasiado difíciles de mecanizar con fresas de 2 filos. Además, estos son los tipos de fresas más comunes que se utilizan en los talleres mecánicos.

Tipo de fresa final: Clasificación basada en el material

Las fresas suelen estar hechas de aleaciones de acero de cobalto (acero de alta velocidad) o carburo de tungsteno. Otra opción son las fresas de cobalto.

● Fresa de extremo hecha de acero de alta velocidad (HSS) : son relativamente más baratas que las de carburo, pero tienen una capacidad de velocidad más baja y una vida útil ligeramente más corta.

● Fresa de carburo de tungsteno : Son más caras que las HSS pero ofrecen más dureza y resistencia al desgaste. También son muy resistentes al calor y son los más adecuados para mecanizar los materiales más duros, incluso a altas velocidades. Las fresas de carburo se utilizan a menudo para aplicaciones industriales.

● Fresas de cobalto : También son más caras que las HSS y ofrecen mayor rigidez y resistencia al desgaste.

Ventajas de utilizar operaciones de fresado final.

El fresado final es un aspecto del fresado CNC con varias especificaciones específicas. A continuación se detallan algunas de las ventajas de este proceso de molienda.

Alta versatilidad

Los procesos de fresado se encuentran entre los procesos de mecanizado más versátiles y con mayor nivel de flexibilidad. Por ejemplo, el fresado de extremos es ideal para diversas aplicaciones, como fresado de contornos, perfilado, escaneo, inmersión, etc.

Alta precisión y exactitud

Como ocurre con cualquier proceso típico de mecanizado CNC, el proceso de fresado final está controlado y regulado por códigos y programas informáticos. Por tanto, los cortes tienen mayor precisión y exactitud, algo crucial para piezas con estrictos requisitos de tolerancia.

Gran selección de materiales.

El fresado frontal es adecuado para una amplia gama de materiales: metales como el aluminio y el acero, no metales como la madera y los plásticos, e incluso compuestos. Cualquier material sólido es adecuado para operaciones de fresado.

Proceso rápido y eficiente

Con estas máquinas, los operadores sólo necesitan ingresar los códigos necesarios para el proceso. Entonces comienza el corte. Con menos interferencia humana, se cometen menos errores, lo que a su vez aumenta la eficiencia del proceso.

Además, el proceso está altamente automatizado y puede ejecutarse de forma continua durante largos períodos de tiempo, lo que garantiza una fabricación acelerada del producto. Las fresadoras CNC permiten a los fabricantes producir piezas en horas en lugar de días o semanas como ocurre con las máquinas tradicionales.

Adecuado para fabricación compleja

Las fresas de extremo son adecuadas para producir estructuras complejas con especificaciones de alta tolerancia. Fabrican matrices, ranuras, hombros, carcasas y otras piezas de máquinas.

Diferencias entre fresado y taladrado

Estas son las principales diferencias entre los dos métodos de edición.

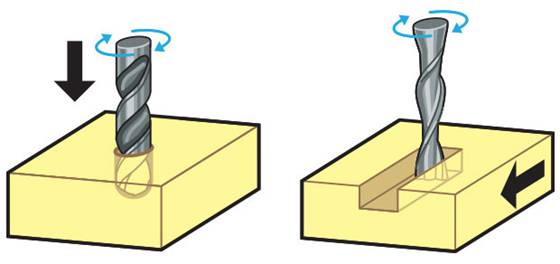

●Aunque el fresado de extremos es adecuado para numerosas aplicaciones, como el mecanizado de ranuras, contornos, perfiles, cavidades, etc., la perforación normalmente crea agujeros en una pieza de trabajo.

● El fresado final utiliza cortadores que pueden cortar en ambas direcciones. Las fresas de extremo realizan cortes axiales y laterales. Al taladrar, la broca se sumerge en el material y deja un agujero preciso.

Dado que ambos procesos requieren herramientas de corte especiales, también nos gustaría comentar las diferencias entre las herramientas de corte.

Taladro vs. molino de extremo

●Si observas las puntas de las brocas, notarás que tienen forma cónica, a excepción de las brocas de diamante que tienen puntas planas. Las fresas de extremo pueden tener diferentes formas según la especificación. La elección de las fresas suele basarse en los requisitos de fabricación y los materiales de trabajo.

●Mientras que las brocas tienen sus dientes de corte prominentes y cónicos hacia las puntas de corte, las fresas tienen sus bordes de corte principales en la periferia (en los lados) y el resto en las puntas.

● De hecho, las fresas pueden hacer agujeros. Sin embargo, a diferencia de las brocas que pueden perforar agujeros en una pieza, las fresas de mango requieren un agujero previamente perforado.

● Las fresas de extremo pueden producir cortes de superficie plana debido a operaciones de corte circunferencial, mientras que las brocas sólo pueden cortar verticalmente, produciendo cortes cilíndricos o cónicos en forma de agujero.

WayKen: su socio para diversos procesos de fresado

Simplemente contáctenos para recibir una cotización inmediata y un análisis de DfM.

Concluyendo

El fresado frontal es un proceso de fabricación extremadamente versátil con numerosas aplicaciones posibles, especialmente el fresado frontal, el fresado de perfiles y el fresado por inmersión. Como la mayoría de los procesos controlados por computadora, es muy preciso y produce productos con alta exactitud dimensional, lo que lo hace valioso en la fabricación de piezas de máquinas.

Preguntas frecuentes

¿Cuáles son las principales diferencias entre el fresado final y el planeado?

La principal diferencia entre estos dos métodos de fresado es el dispositivo de corte. Las fresas planeadoras tienen un diseño circular delgado con dientes cortantes para cortes horizontales. Las fresas, generalmente helicoidales, cuentan con dientes cortantes en la cara y los lados, permitiendo cortes frontales y circunferenciales.

¿Puedes perforar con una fresa?

Las fresas de extremo son adecuadas para perforar agujeros en una pieza de trabajo. Por ejemplo, los cortadores centrales pueden cortar directamente un material y crear agujeros en esas partes. Sin embargo, para aplicaciones que requieren agujeros precisos, necesitarás utilizar un taladro y un escariador.

¿Por qué una fresadora se llama fresadora?

El fresado final se diferencia de otros procesos CNC debido a su herramienta de corte única. Las fresas de extremo tienen dientes cortantes en los lados y en el extremo del cortador, de ahí el nombre de fresa de extremo.