A través de la investigación del proceso de torneado de piezas de bujes de paredes delgadas de alta precisión, se demostró la efectividad de las medidas del proceso para controlar la deformación rotacional de piezas de bujes de paredes delgadas. Se ha desarrollado un conjunto de piezas de manguito de paredes delgadas que cumple con los requisitos de precisión de mecanizado del programa de proceso de torneado, resuelve el cuello de botella del proceso en el mecanizado de piezas de manguito de paredes delgadas, mejora y estabiliza la tasa de calificación del procesamiento de piezas, reduce costes de fabricación y mejora la eficiencia de la producción.

1. Introducción

En la ingeniería mecánica, las piezas con una relación diámetro/espesor de pared superior a 12:1 se denominan generalmente piezas de manguito de pared delgada. Este tipo de pieza se caracteriza por un gran diámetro, un espesor de pared delgado, precisión de forma y posición y altos requisitos de precisión dimensional.

Las piezas de manguito de paredes delgadas son muy comunes en productos optoelectrónicos. Las piezas de manguito de paredes delgadas forman parte del cuerpo giratorio; el método de procesamiento se basa generalmente en el torneado. Las piezas de manguito con paredes delgadas son menos rígidas, tienen paredes pequeñas, la fijación y el posicionamiento son más difíciles; En el procesamiento, la fuerza de corte, la fuerza de sujeción, el calor de corte y los parámetros de corte, la geometría de la herramienta y otros factores pueden causar fácilmente la deformación de la pieza de trabajo, lo que resulta en un gran error de forma, lo que a su vez resulta en una precisión de corte deficiente y baja. tasa de calificación y alto costo de procesamiento.

La deformación de piezas de camisa de paredes delgadas es uno de los cuellos de botella del proceso que durante mucho tiempo ha causado problemas a los ingenieros. Para mejorar la precisión del mecanizado de piezas de manguito de paredes delgadas, es necesario resolver el problema de la deformación de las piezas. Neste artigo, por meio da pesquisa e análise de processos típicos de torneamento de alta precisão para peças de buchas de paredes finas, são identificadas medidas passo a passo para controlar efetivamente a deformação do torneamento, partes claras do método de fixação e pontos de operação para resolver el problema. Problemas de mecanizado de calidad superficial de piezas de manguito de paredes delgadas para mecanizar piezas similares y control de deformación del mecanizado. Se proporciona una variedad de métodos de proceso sensatos y viables.

2. Análisis de estado y procesos

2.1 Situación actual

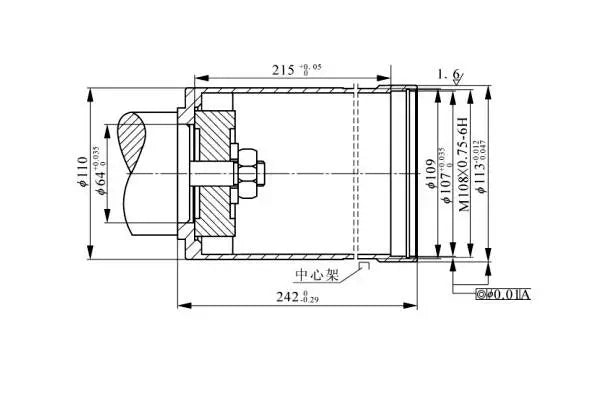

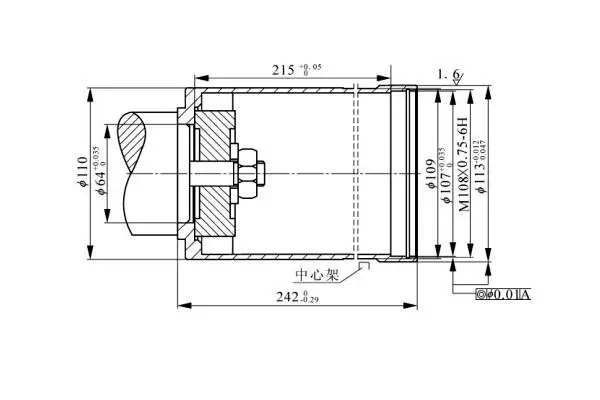

Las piezas de manguito de paredes delgadas se forman generalmente mediante torneado. Debido a su estructura de paredes delgadas, las piezas están sujetas a deformaciones durante el proceso de mecanizado, lo que resulta en errores en la forma y tamaño de los agujeros mecanizados (o círculos exteriores), lo que resulta en una baja precisión de mecanizado de las piezas, pero cuya calidad puede verse afectada. ser más estable. La Figura 1 muestra un programa de mecanizado típico para piezas de tubos de espejo: descarga – torneado en desbaste – templado – torneado de semiprecisión – torneado de precisión – acabado superficial.

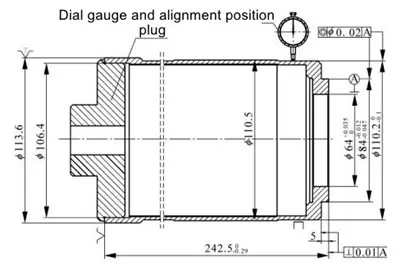

En el proceso de acabado, la deformación de mecanizado de la pieza de trabajo es muy grande y la calidad del mecanizado es muy inestable. Los indicadores técnicos se reflejan en: coaxialidad Φ0,01 a Φ0,08, tamaño Φ113 -0,012 -0,047 y Φ84 -0,012 -0,047 Φ64 0 +0,035 Φ107 0 +0,035 Desviaciones de desviación de hasta 0,055, superando los requisitos de tolerancia dimensional de las piezas. lo que resulta en numerosas reparaciones o piezas de desecho y altos costos de proceso.

2.2 Análisis de procesos

Las principales causas de la deformación de las piezas del buje de paredes delgadas son la fuerza de corte, la fuerza de sujeción y la tensión térmica; las siguientes piezas típicas se utilizan para análisis específicos, Figura 1 como ejemplo. La pieza es de alta precisión, la pared es muy delgada, el espesor de la pared es principalmente de 2,5 mm y la rigidez general es insuficiente.

Las principales razones de la mala precisión del mecanizado de piezas y la inestabilidad de la calidad del mecanizado son:

- (1) El proceso de ajuste debe estar más concentrado, lo que da como resultado una mayor fuerza de corte, especialmente la fuerza radial, y provoca una deformación por extrusión, lo que a su vez reduce la precisión dimensional de la pieza y una mala tolerancia de forma y posición.

- (2) En el preacabado del círculo exterior Φ110.2 0 -0.1 (Figura 1 en el círculo exterior de Φ110), cuando el mandril de tres mordazas sujeta directamente el círculo exterior de Φ113.6 (Figura 1 en Φ113f7) , el carro eyector de la pieza final se guía como se muestra en el boceto del proceso del torno de semiacabado en la Figura 2. El círculo exterior mecanizado tiene una deformación triangular, la desviación está entre 0,03 y 0,1, lo que no puede cumplir con los siguientes requisitos para el posicionamiento preciso de la vibración de la superficie. patrón en torneado fino. Al mismo tiempo, la superficie mecanizada presenta líneas de vibración. La rugosidad de la superficie mecanizada debe cumplir los requisitos.

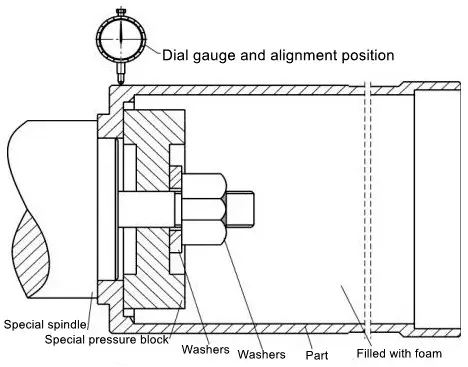

- (3) Torneado de precisión del círculo exterior Φ84f7, perforación de precisión del orificio Φ64H7, círculo exterior Φ110.2 0 -0.1 El marco central se coloca en esta posición como soporte auxiliar y el centro se corrige a 0,05 utilizando un porcentaje de calibre . Debido a la gran deformación del círculo exterior, se genera una gran tensión interna y la coaxialidad y perpendicularidad de las caras extremas durante el acabado no pueden cumplir con los requisitos. La Figura 3 es un boceto del proceso de torneado final.

- (4) Debido al pequeño espesor de pared de las piezas, la tensión térmica generada por el calor de corte tiene una influencia muy grande en la precisión del mecanizado de las piezas, lo que hace que la precisión no sea fácil de controlar en la medición en línea y con cuchilla y el fenómeno de la charla se vuelve seria.

Analizar cuidadosamente los diversos aspectos del sistema de proceso de mecanizado de piezas típico para detectar las causas del problema e identificar gradualmente los principales factores que afectan la precisión del mecanizado de piezas, desarrollar las correspondientes mediciones del proceso y formular programas de tecnología.

Figura 1 Croquis de las piezas del manguito, material: acero 45#

Figura 2: Esquema del proceso de torneado semiacabado

3. Medidas de proceso

- (1) Después del torneado previo al acabado, realice un tratamiento de envejecimiento para eliminar la deformación causada por la tensión interna y reducir la dificultad para encontrar la posición correcta y la medición en línea causada por la deformación durante el torneado de acabado.

Figura 3 Esquema de un proceso de ajuste

- (2) Desarme el proceso de ajuste fino para eliminar la deformación de la fuerza causada por grandes fuerzas de corte en torneado en bruto. Realice la sujeción axial (encuentre la compresión correcta de la cara del extremo axial utilizando un posicionador de mandril y un micrómetro), cambie el punto de aplicación de la fuerza de compresión y elimine la deformación de sujeción de la pieza.

- (3) Seleccione los parámetros de geometría de la herramienta adecuados, aumente el ángulo de la cara y el ángulo de desviación principal en consecuencia y reduzca el radio del arco de la punta para reducir la fuerza de corte radial. De esta manera, se reduce la vibración, pero también se reduce la deformación de extrusión causada por la fuerza de corte.

- (4) Al cortar, se debe introducir suficiente lubricante refrigerante para que el calor generado por el corte debido a la deformación térmica de la pieza de trabajo sea lo más bajo posible.

- (5) Para aumentar la confiabilidad del posicionamiento, aumente el soporte auxiliar (estructura intermedia) en las piezas mecanizadas, de modo que se mejore la rigidez de las piezas, se reduzca la vibración, el corte sea más suave y se mejore la calidad de la superficie.

- (6) Para evitar que las piezas vibren debido a la fricción con la herramienta durante el mecanizado, llene los orificios con espuma plástica antivibración adecuada durante el semiacabado y acabado del círculo exterior para eliminar el fenómeno de resonancia, mejorar la precisión del mecanizado y mejorar el aumento. calidad de la superficie.

4. Programa de proceso y su control

4.1 Programa de tecnología

Se ha desarrollado un conjunto completo de programas de proceso de torneado para el torno horizontal común C6140, especialmente para el proceso de acabado, para mejorar la calidad de la superficie de las piezas de manguito y resolver mejor los problemas de precisión del mecanizado.

El flujo del proceso es el siguiente: descarga – desbaste – templado – semiacabado – tratamiento de envejecimiento – semiacabado – acabado – acabado superficial. Después del preacabado se deja un margen de acabado de 0,6 mm sobre las piezas en cada ubicación y luego se realiza el tratamiento de envejecimiento para eliminar tensiones internas. Luego, se lleva a cabo el mecanizado de preacabado para reducir el margen de acabado y reducir aún más la deformación del mecanizado y, finalmente, se lleva a cabo el mecanizado de acabado. La estructura de la herramienta de perforación utilizada en la perforación fina se muestra en la Figura 4. El programa de acabado es el siguiente.

- (1) Según el tamaño del orificio Φ106.4, se utiliza el conector de montaje en grupo. Utilice un ajuste holgado para evitar la deformación del puño. El croquis estructural se muestra en la Figura 5 del conector.

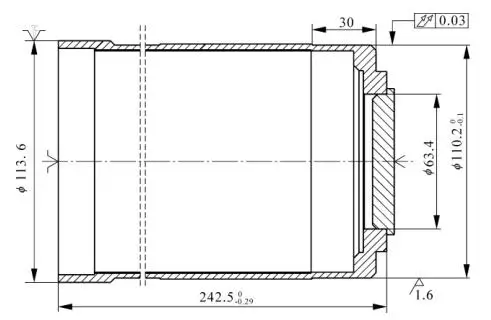

- (2) Círculo exterior de sujeción de tres mordazas Φ113,6, con una tabla de porcentajes para encontrar el centro del círculo exterior Φ110,5 dentro de 0,1 mm, la mitad, círculo de giro de precisión Φ84 -0,012 -0,047 y extremo frontal, orificio Φ64 0 + 0,035 Orificio Φ86 y superficie del extremo plano (dado que las dos superficies se procesan al mismo tiempo, su paralelismo es muy bueno, se puede garantizar dentro de 0,005 para reducir la deformación debido a la superficie del extremo no plano en la segunda sujeción) para garantizar que el espesor del tamaño 10 0 -0,05 gira el círculo exterior Φ110,2 0 -0,1 de largo 30 (se comunicará la siguiente corrección), consulte la Figura 5.

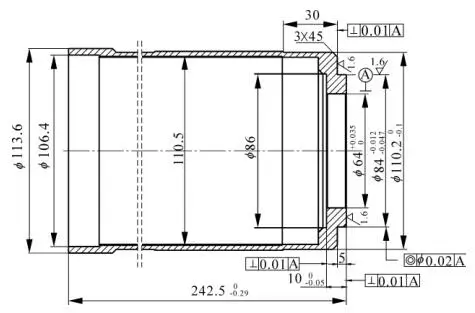

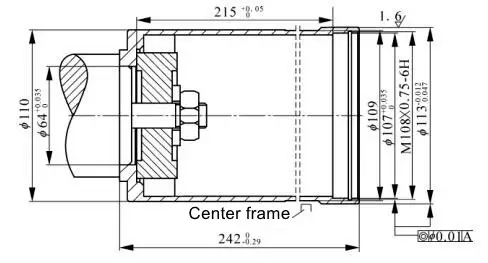

- (3) Vaya a Φ64 0 +0.035 Orificios y la superficie del extremo izquierdo como referencia de posicionamiento, donde la superficie del extremo izquierdo es la superficie de referencia de posicionamiento principal, mandril hecho en casa y orificio de referencia con ajuste de holgura (espacio libre dentro de 0,01 mm) para encontrar Φ110.2 0 -0,1 Círculo exterior para garantizar que la desviación esté dentro de 0,005 mm, y luego Φ86 orificios con una placa especial, la cara del extremo de la prensa, como se muestra en el diagrama de fijación Figura 6. Círculo de giro Φ110, Φ113.2 0 - 0,05 Círculo de giro Φ109,2 0 -0,1 30 de largo (soporte del marco medio); luego instale el marco intermedio (tenga en cuenta que los orificios están llenos de espuma plástica que absorbe los golpes para evitar resonancia en la estructura del marco intermedio; tenga en cuenta que la estructura micrométrica en la superficie mecanizada corrige un error de desviación de 0,005 mm para evitar que la estructura del marco intermedio, el centro de las piezas se desvía del centro del husillo de la máquina herramienta debido a los diferentes grados de los ejes (elevación ) 0,05 Orificio Φ107.2H11, ranura de corte 2 × Φ108.5 Rosca del sistema especial M108 × 0,75-6H, comprobar. la tolerancia de forma y posición con un micrómetro para garantizar que la coaxialidad de Φ0,01, el orificio Φ107 0 +0,035 para garantizar el tamaño de 215 0 +0,05 la rotación del círculo exterior de Φ113 -0,012 -0,047 Chaflán 1×45° Retire el intermedio marco, instale el tapón roscado y llene el jardín exterior giratorio Φ109, Φ110 como se muestra en el boceto del proceso en la Figura 7.

Fig. 4 Herramienta de perforación fina

Figura 5 Croquis del proceso de torneado fino 1

Fig. 6 Diagrama de sujeción del proceso de torneado fino 2

Figura 7 Representación esquemática del proceso de torneado fino 2 para piezas

4.2 Control de procesos

Al implementar los procesos de mecanizado y métodos de sujeción anteriores, se mejora la calidad del procesamiento de las piezas, controlando eficazmente la deformación de las piezas. El método del proceso es fácil de usar, las mediciones simples y las mediciones del proceso son efectivas. Las medidas específicas son las siguientes.

- (1) Jardín de sujeción externo de tres mordazas Φ113.6, el primer orificio de referencia de perforación Φ64 0 +0.035 con herramienta de perforación con inserto reemplazable para mecanizado directo, como se muestra en la Figura 4. La herramienta de perforación es de alta resistencia, rápida y fácil de operar, mejorar la calidad de la superficie mecanizada, resolver el proceso original utilizando una barra de herramientas de perforación avanzada y plantear una variedad de problemas.

- (2) El uso de instrumentos de medición de uso general para medir directamente el orificio Φ64 0 +0.035 El tamaño es fácil de reconocer, reduce el error de medición y mejora la tasa de calificación de las piezas.

- (3) En el segundo proceso de torneado fino para posicionar el orificio de referencia, se utiliza un mandril de posicionamiento de fabricación propia según el orificio Φ64 0 +0,035 . Al agrupar los tamaños de medición (intervalo de 0,01 mm por grupo), cada lote se divide en dos a tres grupos, desde piezas de mecanizado grandes a pequeñas, para superar el proceso original de usar ajuste de interferencia entrelazado (y el número de piezas es el mismo), lo que no solo reduce las piezas causadas por la deformación de sujeción y la aleatoriedad de los errores causados por las piezas. , pero también mejora la eficiencia de producción y reduce los costos de producción.

- (4) En el segundo proceso de torneado fino con el dispositivo en las piezas de la placa de presión como bloque de referencia de medición de tamaño 215 0 +0,05 , tamaño 215 0 +0,05 el método de medición se ha vuelto simple y conveniente. Se puede utilizar el medidor de profundidad en lugar del medidor especial original, lo que no solo reduce los costos del proceso sino que también mejora la precisión de la medición.

- (5) En el proceso de torneado y acabado, el contenido de mecanizado se divide en semiacabado y acabado, de modo que la tolerancia de torneado se vuelve más pequeña (0,05-0,1 mm), lo que no solo reduce la deformación del corte, sino que también mejora la velocidad de corte, por lo que aumenta la eficiencia de la producción; Al mismo tiempo, se continúa suministrando refrigerante durante el proceso de corte y mecanizado para mejorar aún más las condiciones de mecanizado.

- (6) El uso de una estructura de soporte adicional mejora la rigidez de las piezas, al tiempo que llena los orificios en la espuma plástica amortiguadora para evitar la vibración de las piezas durante el procesamiento y mejorar la calidad del procesamiento de la superficie. Después de una verificación repetida, las medidas del proceso anteriores son efectivas y factibles. Con este plan de proceso, en el mecanizado de piezas típicas, la coaxialidad y perpendicularidad de los agujeros se llevan a cabo de acuerdo con los requisitos de los dibujos, no es fácil que se produzca deformación y la calidad del procesamiento es estable.

5. Conclusión

- (1) Para reducir la deformación causada por la sujeción, se puede usar además del manguito abierto o reemplazar con una garra suave especial y otras medidas para aumentar el área de contacto para que la fuerza de sujeción se distribuya uniformemente.

- (2) Al perforar agujeros finos en piezas de paredes delgadas, la rigidez del portaherramientas debe ser alta, el filo no debe ser demasiado largo (generalmente 0,2-0,5 mm), el filo de la herramienta debe estar afilado y al mismo tiempo , se debe prestar atención a la refrigeración y la lubricación. De lo contrario, la apertura de la pieza será cónica y la rugosidad de la superficie mecanizada se verá afectada.

- Al estudiar el proceso de torneado de piezas de manguito de paredes delgadas, la deformación por mecanizado de las piezas se controla de manera efectiva, de modo que la precisión dimensional de las piezas de manguito de paredes delgadas de alta precisión está bien garantizada.