Durante la fabricación, los materiales deben pasar por una serie de procesos de corte que los alteran hasta crear el producto final. Algunas piezas pueden requerir agujeros en el material. Una técnica típica para realizar estos agujeros en el material es el mecanizado con taladro.

Otros procesos, como la perforación, también pueden crear agujeros en una pieza. La perforación CNC es más adecuada para perforar orificios de gran diámetro con alta precisión dimensional.

En este artículo, analizamos en detalle el mecanizado de agujeros y hacemos comparaciones con procesos de corte industrial similares.

¿Qué apesta de la fabricación?

La perforación es una técnica de fabricación sustractiva que se utiliza para agrandar un orificio pretaladrado o fundido y al mismo tiempo mejorar su precisión dimensional. Este proceso utiliza una herramienta de corte de un solo filo para eliminar trozos de material del interior de una pieza de trabajo.

Dependiendo del tamaño y las especificaciones del orificio requerido, la perforación es el método ideal para producir orificios con distintos grados de precisión, diámetros y restricciones posicionales. De hecho, su mayor precisión lo hace más adecuado que el taladrador para realizar agujeros de gran tamaño.

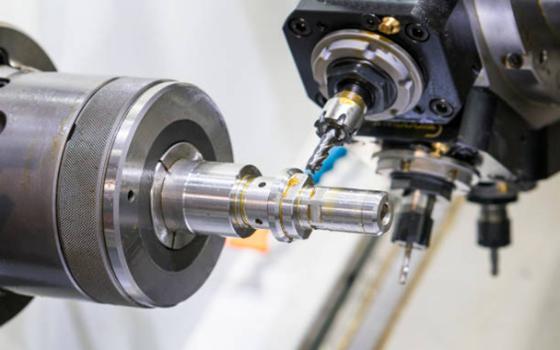

Máquinas como tornos, taladros coordinados, mandrinadoras, etc. Se utilizan en la perforación CNC. Estos dispositivos vienen en diferentes formas, por ejemplo, hay taladros verticales y horizontales.

Existen diferentes herramientas y máquinas de perforación adecuadas para diferentes aplicaciones. Sin embargo, todas las herramientas de perforación realizan tres operaciones básicas, a saber:

- Orificios expandibles para un tamaño y acabado precisos y exactos.

- Enderece los orificios previamente perforados o roscados y corrija los defectos de fundición.

- Taladre agujeros concéntricos con diámetro exterior.

¿Cómo funciona la perforación?

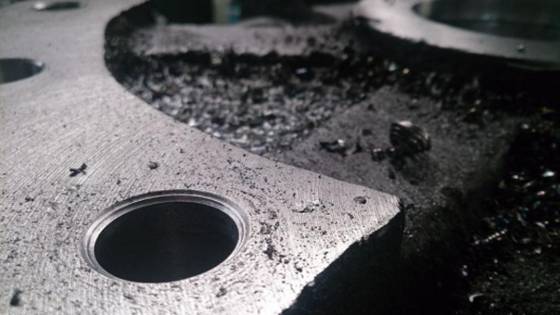

Al taladrar, el cabezal de la máquina se inserta con cuidado en el orificio ya perforado o moldeado. Luego, el dispositivo comienza a expandir el orificio raspando lentamente partes de la pared interior. Las herramientas de perforación son similares a las que se utilizan en tornos y fresadoras.

Cada taladro contiene las siguientes partes.

● Portabrocas: La abrazadera que sujeta el material firmemente en su lugar mientras se perfora.

●Pieza de trabajo: El material en el que desea perforar un agujero.

●Herramienta de perforación: La herramienta de corte que elimina (raspa) partes de los agujeros, creando un agujero más grande y más preciso.

¿Por qué y cuándo es necesario perforar un agujero?

Ya hemos mencionado que el taladrado, el fresado y algunos otros procesos de fabricación pueden ser adecuados para perforar agujeros en una pieza. Sin embargo, cuando se requiere alta precisión y tolerancias estrictas para producir agujeros grandes, el mandrinado es la mejor técnica de mecanizado.

Las aplicaciones industriales de la perforación CNC incluyen perforar agujeros en tornillos, fabricar cilindros de motores y más.

Además, las empresas de fabricación utilizan el mecanizado con taladro para perforar orificios en rodamientos, pernos y otros materiales que requieren componentes huecos.

Tipos de ejercicios

Sin más preámbulos, analicemos los tipos comunes de ejercicios.

1. Taladros horizontales

Estas máquinas son los taladros más comunes y utilizados. Son habituales en muchos talleres especializados en reparaciones y producción de pequeñas series.

Los agujeros se agrandan insertando las fresas de una sola flauta horizontalmente en el agujero existente de la pieza de trabajo. Además de taladrar, estos dispositivos también son adecuados para operaciones de fresado, taladrado y escariado.

2. Taladro de banco

Estas máquinas son tipos típicos de taladros horizontales. Como sugiere el nombre, se colocan sobre la mesa donde se utilizan para diversas operaciones de perforación.

Estas máquinas realizan agujeros mediante un husillo paralelo a la mesa de trabajo. Además de taladrar, las máquinas se utilizan como máquinas de fabricación en general, especialmente en empresas más pequeñas.

3. Perforadora vertical

Esta máquina utiliza una pieza de corte giratoria conectada a una mesa horizontal. Sin embargo, debido a que el taladro se mueve hacia arriba y hacia abajo, también se le llama “taladro vertical”.

El dispositivo es adecuado para ampliar agujeros existentes en forma cilíndrica o cónica, según los requisitos de la pieza. Los agujeros son generalmente concéntricos al eje de las cortadoras giratorias.

4. Perforadora de precisión

Como todos los taladros, estas máquinas utilizan una herramienta de corte de un solo filo para perforar agujeros en una pieza de trabajo. Por lo tanto, los agujeros se expanden a medida que el material se mueve paralelo a las cortadoras giratorias.

Por lo tanto, los taladros de precisión son ideales para perforar grandes agujeros internos en una pieza con tolerancias estrictas y requisitos de precisión extremos. No sólo pueden ampliar los agujeros sino también enderezar los agujeros originales y corregir cualquier defecto anterior manteniendo al mismo tiempo una alta precisión dimensional.

¿Cuál es el desafío en el proceso de perforación?

De hecho, la perforación es un proceso ideal para realizar agujeros precisos en un material. Sin embargo, como ocurre con la mayoría de las técnicas de fabricación, los maquinistas pueden encontrar algunos desafíos inherentes a este proceso. Echemos un vistazo rápido a algunos de ellos.

1. Desgaste o daño de la herramienta

Durante el proceso de corte, las piezas de la broca sufren fricción, lo que provoca desgaste y daños en la herramienta. Como resultado, la funcionalidad de la máquina puede verse comprometida: las especificaciones de precisión comienzan a deteriorarse.

Además, los productos pueden requerir tratamientos superficiales adicionales y operaciones de posprocesamiento.

2. Errores de edición

Durante el taladrado, los errores de mecanizado están asociados con cambios dimensionales, incluida la forma, la ubicación de los agujeros y el acabado superficial del producto. Estos errores pueden tener las siguientes causas:

● Parámetros inadecuados del proceso de perforación.

● Alta rigidez o plasticidad de la pieza.

● Relación longitud/diámetro de la barra de corte demasiado grande.

● Asignación inadecuada del ajuste de asignaciones.

● Utilizar cuchillas o cortadores no adecuados al material de la pieza.

3. Acabado superficial

Las piezas perforadas pueden tener acabados superficiales deficientes, como líneas de corte o descamación. La velocidad de avance juega un papel crucial en la calidad de la superficie de las piezas perforadas. Normalmente, los fabricantes empiezan a perforar con un avance de entre 0,1 y 0,2 mm por revolución.

4. Errores de medición

Esto presenta un desafío importante para la mayoría de los procesos de fabricación. El uso de herramientas de medición incorrectas o el ingreso de dimensiones incorrectas pueden dañar el producto final del proceso de perforación.

Consejos importantes para la perforación

Cada proceso de mecanizado requiere una precisión dimensional extrema, incluido el taladrado. Por tanto, es necesario optimizar todos los aspectos del proceso de mecanizado. A continuación se detallan pautas para perforar un agujero en una pieza para obtener el mejor resultado con esta técnica de mecanizado.

1. Consejos para la configuración de la máquina

● Asegúrese de revisar periódicamente las máquinas perforadoras en busca de desgaste de herramientas y reemplazar las cuchillas defectuosas para garantizar la precisión del proceso y la calidad de la perforación.

● Antes de mecanizar, comprobar que los portapiezas y las abrazaderas que sujetan el material de la pieza sean fiables y estén bien anclados para evitar desviaciones durante el proceso de taladrado.

● Asegúrese de que el proceso de mecanizado se realice a la temperatura adecuada y con suficiente lubricación para reducir la fricción y facilitar las operaciones de corte.

● La confirmación y corrección del husillo mediante posicionamiento repetido y precisión de equilibrio dinámico son ideales para las especificaciones de mecanizado CNC.

● Durante la fase de prueba de perforación, verifique el valor del equilibrio dinámico de la gravedad de la varilla de perforación y realice los ajustes necesarios para limitar la vibración y el corte centrífugo.

2. Tolerancias de medición precisas

● Con un calibre, mida el diámetro del orificio perforado o fundido y calcule la tolerancia de mecanizado reservada.

● Asigne tolerancia de perforación según los requisitos de acabado: acabado grueso, medio y fino. En la mayoría de industrias se aplican los siguientes valores: 0,5 mm para acabado rugoso, 0,15 mm para acabado medio, etc.

● Para materiales difíciles de mecanizar y piezas con requisitos de alta precisión, asegúrese de que la tolerancia de perforación no sea inferior a 0,05 mm.

3. Consejos para herramientas de perforación

Después de instalar la barra perforadora, asegúrese de que la punta del taladro esté en su posición. Debe asegurarse de que el plano superior del filo de la herramienta esté en el mismo plano horizontal que la dirección de avance del cabezal de corte de la herramienta de perforación.

4. Consejos para la prueba de perforación

Al perforar un agujero, deje una tolerancia de entre 0,3 y 0,5 mm en su herramienta de perforación. También puede cambiar la tolerancia de un agujero en bruto a no menos de 0,5 mm para que el producto final cumpla con las especificaciones de tolerancia después de la perforación.

Comparación del taladrado con otros métodos de mecanizado

Varios otros procesos de mecanizado comparten algunas similitudes con el taladrado. Aquí examinamos las similitudes y diferencias entre el taladrado y técnicas de mecanizado similares.

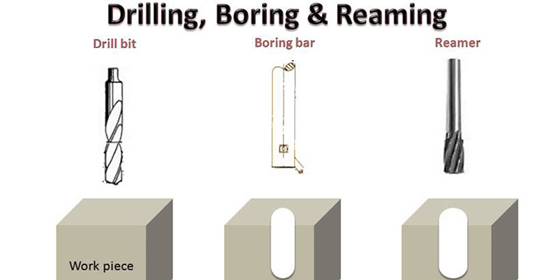

1. Perforación versus perforación perforación

La perforación y el desbarbado son procesos de fabricación sustractivos estándar; ambos implican eliminar porciones de un material para crear agujeros. Sin embargo, existen claras diferencias entre los dos métodos. Estas son algunas de las diferencias entre ellos.

● La perforación implica hacer agujeros en una pieza de trabajo, mientras que la perforación implica ampliar un agujero existente. Por lo tanto, la perforación se produce antes de la perforación durante la producción.

● A diferencia de la perforación, el producto final del proceso de perforación fina tiene un acabado superficial fino con la mayor exactitud y precisión dimensional.

● La perforación consiste principalmente en ampliar el agujero. La perforación aumenta la longitud de los agujeros en un material.

● En general, los agujeros suelen ser estrechos y la eliminación de virutas a veces resulta difícil, lo que requiere una perforación continua. Al taladrar, los agujeros son lo suficientemente anchos para facilitar la evacuación de la viruta.

2. Perforación versus perforación torneado

Al igual que taladrar y perforar, el torneado es un proceso sustractivo. La perforación utiliza una herramienta de corte de un solo cabezal puntiagudo para expandir un orificio existente en una pieza de trabajo, mientras que el torneado utiliza una herramienta de corte estática y no giratoria para eliminar piezas de material del exterior.

La principal diferencia entre los dos procesos es que el torneado elimina material de la superficie exterior mientras que la perforación elimina las partes internas de la pieza. Los fabricantes suelen realizar operaciones de torneado utilizando una máquina llamada torno, que también es una herramienta estándar en la perforación. Sin embargo, la perforación utiliza otros equipos convencionales similares a una fresadora.

3. Perforación versus perforación ampliación

Ambos son procesos de corte que eliminan componentes internos de una pieza. Sin embargo, mientras que la perforación utiliza una herramienta con un cabezal de una sola punta, el escariado utiliza herramientas de corte giratorias para raspar trozos de material. Otra similitud es que ambos procesos funcionan sobre un agujero ya perforado o colado.

Por tanto, la principal diferencia entre ellos está en el proceso de solicitud. Mientras que la perforación tiene como objetivo esencialmente expandir un orificio existente, el escariado tiene como objetivo crear una pared interior más delgada y lisa para la pieza de trabajo. Por tanto, la fricción sólo elimina pequeñas partes del material ya que su único objetivo es crear paredes lisas.

Concluyendo

Este artículo proporciona una descripción detallada del mecanizado de agujeros. Es un método rápido y confiable para agrandar agujeros fundidos o pretaladrados en una pieza de trabajo. Y como se trata de un proceso CNC, es decir, controlado por una computadora, puede contar con una alta precisión y exactitud.

Es importante tener en cuenta que, al igual que otros procesos de mecanizado CNC, existen algunos desafíos en el mecanizado de agujeros. Por lo tanto, le recomendamos que consulte el servicio y trabaje con expertos.

Servicios de perforación CNC WayKens

Además, nuestro equipo de control y garantía de calidad inspecciona rigurosamente todos los productos para garantizar que cumplan con nuestros altos estándares.

Si necesita una cotización para su próximo proyecto, simplemente cargue su archivo de diseño. Recibirá inmediatamente una cotización del precio de sus piezas. También ofrecemos análisis DFM gratuito para garantizar la capacidad de fabricación de su componente.

Preguntas frecuentes

¿Cuál es el propósito de la perforación?

El objetivo principal de la perforación es ampliar el agujero en una pieza de trabajo. En este proceso no se puede crear el agujero original, sino ampliarlo con gran precisión. Es la técnica de fabricación preferida para perforar agujeros de diámetros específicos en una pieza.

¿Dónde se utiliza la perforación?

El mecanizado de agujeros es una técnica de fabricación ampliamente utilizada en la mayoría de las industrias manufactureras. Es la técnica preferida para perforar agujeros en determinados materiales, como el cilindro de un motor o el cañón de un arma.

La tecnología de perforación también se utiliza en la construcción. Por ejemplo, una barra de mandrinar es una herramienta estándar que se utiliza en el trabajo con metales y la madera.

¿Cuáles son ejemplos de herramientas de perforación?

Ya hemos establecido que perforar es esencialmente el acto de agrandar un agujero existente, es decir, hacer agujeros en un material. En el proceso de edición se utiliza un grupo de herramientas, incluidas las siguientes.

- Barras de perforación

- cabezales de perforación

- Ejercicios iniciales