La electrólisis se utiliza para formar una fina película de óxido sobre la superficie de piezas metálicas o de aleaciones, utilizando las piezas como ánodos.

La película de óxido metálico cambia el estado y las propiedades de la superficie, como la coloración de la superficie, una mejor resistencia a la corrosión, una mayor resistencia al desgaste y dureza y protección de la superficie del metal.

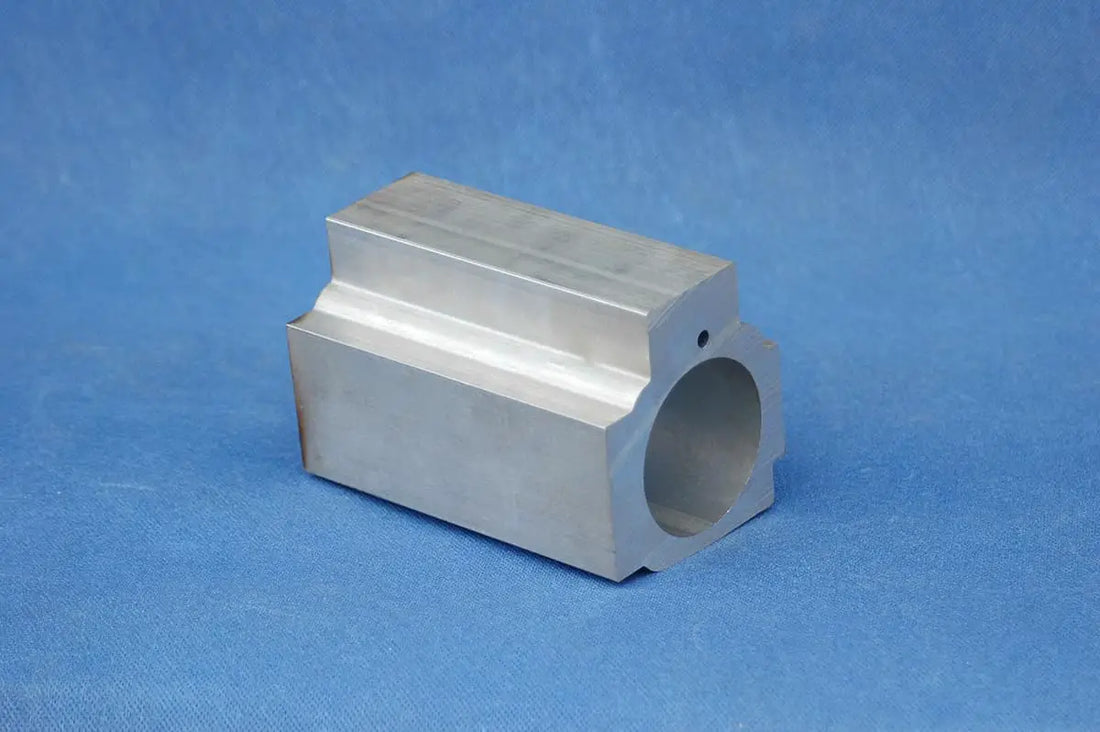

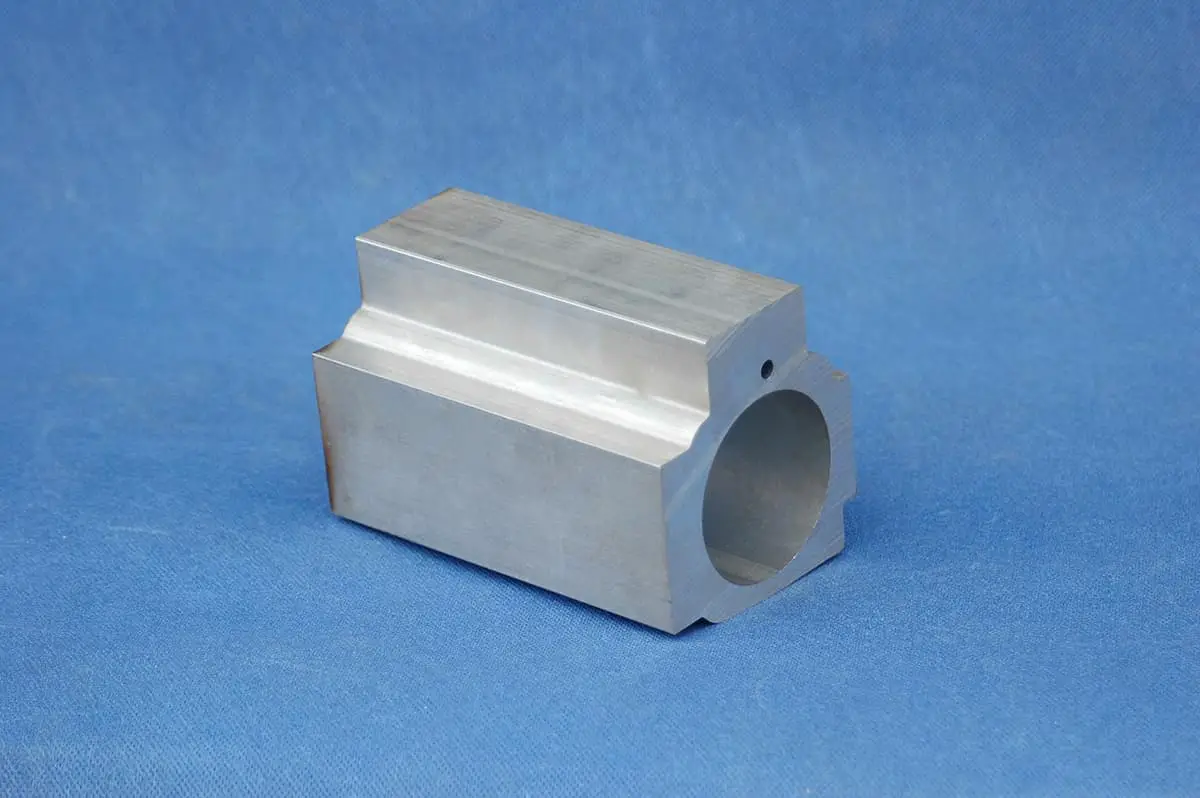

Por ejemplo, en el anodizado de aluminio, el aluminio y sus aleaciones se colocan en los electrolitos correspondientes (como ácido sulfúrico, ácido crómico, ácido oxálico, etc.) como ánodos, y la electrólisis se lleva a cabo en condiciones específicas y con corriente externa aplicada.

El aluminio o su aleación en el ánodo se oxida formando una fina capa de óxido de aluminio en la superficie, de 5 a 20 micras de espesor. Las películas de anodizado duro pueden alcanzar entre 60 y 200 micrones de espesor.

Después del anodizado, la dureza y la resistencia al desgaste del aluminio o su aleación mejoran, alcanzando 250-500 kg/milímetro cuadrado. La película de anodizado duro también tiene buena resistencia al calor, con un punto de fusión de hasta 2

Em aplicações práticas, a anodização de ligas de alumínio é bastante comum e pode ser utilizada no dia a dia, pois esse processo cria uma dura camada protetora na superfície das peças de alumínio, tornando-a adequada para a produção de utensílios de cozinha e outros utensilios domésticos.

Sin embargo, la anodización del aluminio fundido presenta malos resultados, con superficies irregulares y coloración únicamente negra. El anodizado de perfiles de aleación de aluminio es relativamente mejor.

En los últimos años, la tecnología de coloración por oxidación de aluminio de China se ha desarrollado rápidamente y muchas fábricas han adoptado nuevas tecnologías de proceso y han acumulado una rica experiencia en la producción real.

Existen muchos métodos maduros y en desarrollo para anodizar aluminio y sus aleaciones, entre los cuales se pueden seleccionar procesos adecuados en función de las necesidades de producción.

Antes de seleccionar un proceso de oxidación, es importante comprender el material de aluminio o aleación de aluminio, ya que la calidad del material y su composición afectan directamente la calidad del producto de aluminio anodizado.

Por ejemplo, si hay defectos como burbujas, rayones, descamaciones, asperezas, etc. En la superficie de aluminio, seguirán siendo visibles después del anodizado. La composición de la aleación también afecta directamente la apariencia de la superficie anodizada.

Por ejemplo, las aleaciones de aluminio que contienen entre 1 y 2 % de manganeso se vuelven de color azul pardusco después de la oxidación, y el aumento del contenido de manganeso conduce a una transformación del color azul parduzco a marrón oscuro.

Las aleaciones de aluminio que contienen entre un 0,6 y un 1,5 % de silicio se vuelven grises después de la oxidación, mientras que las que contienen entre un 3 y un 6 % de silicio se vuelven de color blanco grisáceo. Las aleaciones que contienen zinc tienen un aspecto lechoso, mientras que las aleaciones que contienen cromo muestran colores irregulares que van del amarillo dorado al gris, y las aleaciones que contienen níquel tienen un aspecto amarillo pálido.

En términos generales, sólo las aleaciones de aluminio que contienen más del 5% de magnesio y titanio pueden lograr una apariencia transparente y brillante después de la oxidación.

Después de seleccionar materiales adecuados de aluminio y aleaciones de aluminio, es necesario considerar elegir el proceso de anodizado adecuado.

En la actualidad, la oxidación con ácido sulfúrico, la oxidación con ácido oxálico y la oxidación con ácido crómico se utilizan ampliamente en China y han sido documentadas exhaustivamente en manuales y libros. Este artículo presenta brevemente algunos procesos nuevos que se están desarrollando actualmente en China y métodos extranjeros.

1. Nuevos procesos desarrollados en China:

(1) Oxidación rápida de AC en una mezcla de ácido oxálico-metanoico.

El uso de una mezcla de ácido oxálico-metanoico se basa en la idea de que el ácido metanoico es un agente oxidante fuerte y puede acelerar la disolución de la capa interna (capa barrera y capa de bloqueo) de la película de óxido, dando como resultado la formación de una capa porosa. capa exterior. .

Este tipo de solución puede aumentar la conductividad (es decir, aumentar la densidad de corriente), permitiendo una rápida formación de la película de óxido. En comparación con la oxidación con ácido oxálico puro, esta solución puede aumentar la productividad en un 37,5% y reducir el consumo de energía (3,32 kWh por metro cuadrado para la oxidación con ácido oxálico frente a 2 kWh por metro cuadrado para este proceso), ahorrando un 40% de electricidad.

La formulación del proceso es la siguiente: ácido oxálico 4-5%, ácido metanoico 0,55%, CA trifásica 44 V, densidad de corriente 2-2,5 A/d㎡, temperatura 30 ± 2 ℃.

(2) Oxidación con ácidos mixtos.

Este método foi oficialmente incluído no padrão nacional japonês em 1976 e adotado pela Kita-sei Nissho Co., Ltd. Suas características são rápida formação de filme, maior dureza, resistência ao desgaste e resistência à corrosão do filme em comparação com a oxidação convencional de ácido sulfúrico.

La película es de color blanco plateado y adecuada para imprimir y colorear productos. Después de que la industria china de productos de aluminio visitara Japón, se recomendó el uso de este método en 1979.

La formulación del proceso recomendada es: H2SO4 10-20%, COOHCOOH·2H2O 1-2%, voltaje 10-20 V, densidad de corriente 1-3 A/d㎡, temperatura 15-30℃, tiempo 30 minutos.

(3) Oxidación cerámica.

La oxidación cerámica utiliza principalmente ácido crómico, ácido bórico y oxalato de titanio y potasio como electrolitos y se somete a un tratamiento electrolítico a alto voltaje y temperatura.

La película se asemeja al esmalte cerámico, con alta resistencia a la corrosión, buena resistencia al desgaste y puede teñirse con tintes orgánicos o inorgánicos, dándole un brillo y color especial. Se utiliza principalmente en cacerolas de aluminio, encendedores y bolígrafos dorados y es muy popular entre los consumidores.

(4) Oxidación de color militar.

La oxidación de color militar se utiliza principalmente para la decoración de productos militares de aluminio, por lo que requiere efectos protectores especiales. La película de óxido es de color verde militar, no brillante, resistente al desgaste, duradera y tiene buenas propiedades protectoras.

El proceso consiste en realizar primero una oxidación con ácido oxálico para generar una capa de película de color amarillo dorado y luego someterla a un tratamiento de oxidación anódica utilizando una solución de 20 g/l de permanganato de potasio y 1 g/l de H2SO4. La fábrica de productos de aluminio de Shenyang utilizó este proceso para producir botellas de agua y utensilios de cocina militares.

(5) Oxidación multicolor.

La capa de óxido anódico ya teñida, pero no cerrada, se humedece con ácido crómico o ácido oxálico para que se esparza el CrO3.

La superficie del producto teñido se desvanece cuando se humedece con CrO3, y el ácido oxálico o crómico se lava con agua en cualquier parte según sea necesario, deteniéndose generalmente la reacción con la imagen.

Luego se aplica el segundo tinte o se repite el proceso de limpieza, enjuague y teñido con CrO3 para producir patrones como flores y nubes según sea necesario.

Actualmente, este método es muy utilizado en productos como copas de oro, tazas de agua, cajas de té y encendedores.

(6) Proceso de teñido de patrones de mármol.

Después de oxidar el producto y teñirlo con el primer color, se seca y luego se sumerge en agua con grasa en la superficie.

Cuando se levanta o se sumerge, la grasa y el agua fluyen naturalmente, provocando manchas irregulares en forma de rayas en la película. Cuando se aplica el segundo tinte, la película oxidada no se puede teñir donde se tiñe con grasa, mientras que la parte sin engrasar se tiñe con el segundo tono, formando un patrón irregular parecido al mármol.

Este método se puede encontrar en el artículo del camarada Zhou Shouyu de la fábrica de cuchillos Yangjiang, propiedad del estado de Guangdong (Electroplating and Coating, 1982, número 2).

(7) Oxidación por ataque químico.

Después del pulido y desengrasado mecánico, los productos de aluminio se recubren con agentes enmascaradores o materiales fotosensibles y se secan, luego se someten a un ataque químico (grabantes con flúor o sales de hierro) para formar patrones cóncavo-convexos.

Después del pulido electroquímico y la oxidación anódica, aparece el patrón de superficie con una fuerte sensación del cuerpo principal, que puede ser comparable a la apariencia del acero inoxidable. Actualmente se utiliza en productos como bolígrafos dorados, cajas de té y lienzos.

(8) Oxidación anódica rápida a temperatura ambiente.

Normalmente, la oxidación de H2SO4 requiere un dispositivo de enfriamiento, lo que resulta en un alto consumo de energía. La adición de ácido alfa-hidroxipropiónico y glicerol puede suprimir la disolución de la película de óxido, permitiendo la oxidación a temperatura ambiente.

En comparación con la oxidación ordinaria con ácido sulfúrico, el espesor de la película se puede aumentar dos veces. La formulación del proceso recomendada es:

| H 2 ENTONCES 4 | 150~160g/l |

| CH3CH(OH)COOH | 18ml/l |

| CH2OHCHOHCH2OH | 12ml/l |

| Densidad actual | 0,8-12 A/d㎡ |

| Voltaje | 12-18V |

| Temperatura | 18-22℃ |

(9) Método de oxidación química (también conocido como película de óxido conductor).

La resistencia a la corrosión de la capa de película es similar a la de la película de óxido anódico de ácido sulfúrico. La película de óxido conductora tiene una menor resistencia de contacto y puede conducir electricidad, mientras que la película de óxido anódico H 2 ENTONCES 4 no puede conducir electricidad debido a su alta resistencia de contacto.

La resistencia a la corrosión de la película de óxido conductora es mucho más fuerte que la del aluminio recubierto de cobre, plata o estaño.

La desventaja es que no se puede realizar soldadura de estaño en la capa de película, solo se puede utilizar soldadura por puntos. La formulación del proceso recomendada es: CrO 3 4 g/l, K 4 Fe(CN)6·3H 2 O 0,5 g/l, NaF 1 g/l, temperatura 20-40°C, tiempo 20-60 segundos.

Al seleccionar aluminio para oxidación anódica, también se debe tener en cuenta lo siguiente:

(1) La superficie del aluminio seleccionado debe estar libre de rayones, defectos estructurales o inclusiones graves. Afectarán la apariencia y la resistencia a la corrosión de la capa de película de óxido.

(2) Algunas aleaciones de aluminio deben tratarse térmicamente según especificaciones razonables. El tamaño del grano tiene un cierto impacto en la estructura y propiedades de la película de óxido. Los granos gruesos reaccionan de manera desigual durante la oxidación, lo que a menudo da como resultado una apariencia similar a la de una piel de naranja. Por lo tanto, generalmente se desea que el aluminio tenga una estructura de grano fino.

2. Introducción a nuevos procesos de tratamiento de superficies en el extranjero

En los últimos años, los países extranjeros han desarrollado rápidamente el tratamiento de superficies de aluminio. Se han reformado viejos procesos que antes requerían mucha mano de obra, mucha energía y muchos recursos, y se han aplicado ampliamente nuevos procesos y tecnologías en la producción industrial.

(1) Método de oxidación anódica de alta velocidad.

El proceso de oxidación anódica de alta velocidad cambia principalmente la composición de la solución de electrolito y reduce la impedancia de la solución de electrolito, permitiendo así mayores densidades de corriente para la oxidación anódica de alta velocidad.

La velocidad de formación de película del proceso anterior usando una densidad de corriente de 1A/d㎡ era de 0,2~0,25μ/min, mientras que la velocidad de formación de película de este nuevo proceso usando la solución modificada se puede aumentar a 0,4~0,5μ/min. incluso con una densidad de corriente de 1A/ dm2 , lo que reduce significativamente el tiempo de procesamiento y mejora la eficiencia de producción.

(2) Método estilo Tomita (oxidación a alta velocidad).

El método estilo Tomita tiene un tiempo de procesamiento mucho más corto que el proceso anterior y su eficiencia de producción se puede aumentar en más del 33%. Este método es adecuado no sólo para películas de óxido anódico comunes sino también para películas de óxido duro.

Si es necesario producir una película dura, se utiliza un método para reducir la temperatura de la solución. La velocidad de formación de la película es generalmente la misma que la que se indica en la tabla anterior. La relación entre la dureza de la película y la temperatura de la solución es la siguiente:

- 10℃ – Dureza 500H

- 20℃ – Dureza 400H

- 30℃ – Dureza 300H

(3) Película Rubí.

El proceso de producir una película de rubí sobre la superficie del aluminio es un proceso nuevo. El color de la lámina puede ser comparable al de los rubíes artificiales, por lo que es ideal para fines decorativos. También tiene buena resistencia a la corrosión y al desgaste.

Se pueden usar diferentes tipos de óxidos metálicos en la solución para producir una variedad de apariencias. El proceso implica primero anodizar con ácido sulfúrico al 15% usando una densidad de corriente de 1A/ dm2 durante 80 minutos.

Luego, la pieza se sumerge en una solución de (NH 4 ) 2 CrO 4 en diferentes concentraciones durante 30 minutos a 40°C, dependiendo de la intensidad de color deseada, para permitir que los iones metálicos entren en los poros de la película de óxido anódico.

Después de eso, la pieza de trabajo se sumerge en una solución de bisulfato de sodio (peso molecular de 1 gramo) y bisulfato de amonio (peso molecular de 1,5 gramos) a 170 °C con una densidad de corriente de 1A/ dm2 . La película resultante es de color rojo púrpura con un brillo fluorescente, mientras que las soluciones de Fe 2 (CrO 4 ) 3 o Na 2 CrO 4 producirán películas azules con fluorescencia de color púrpura intenso.

(4) Electrotinción con Asada.

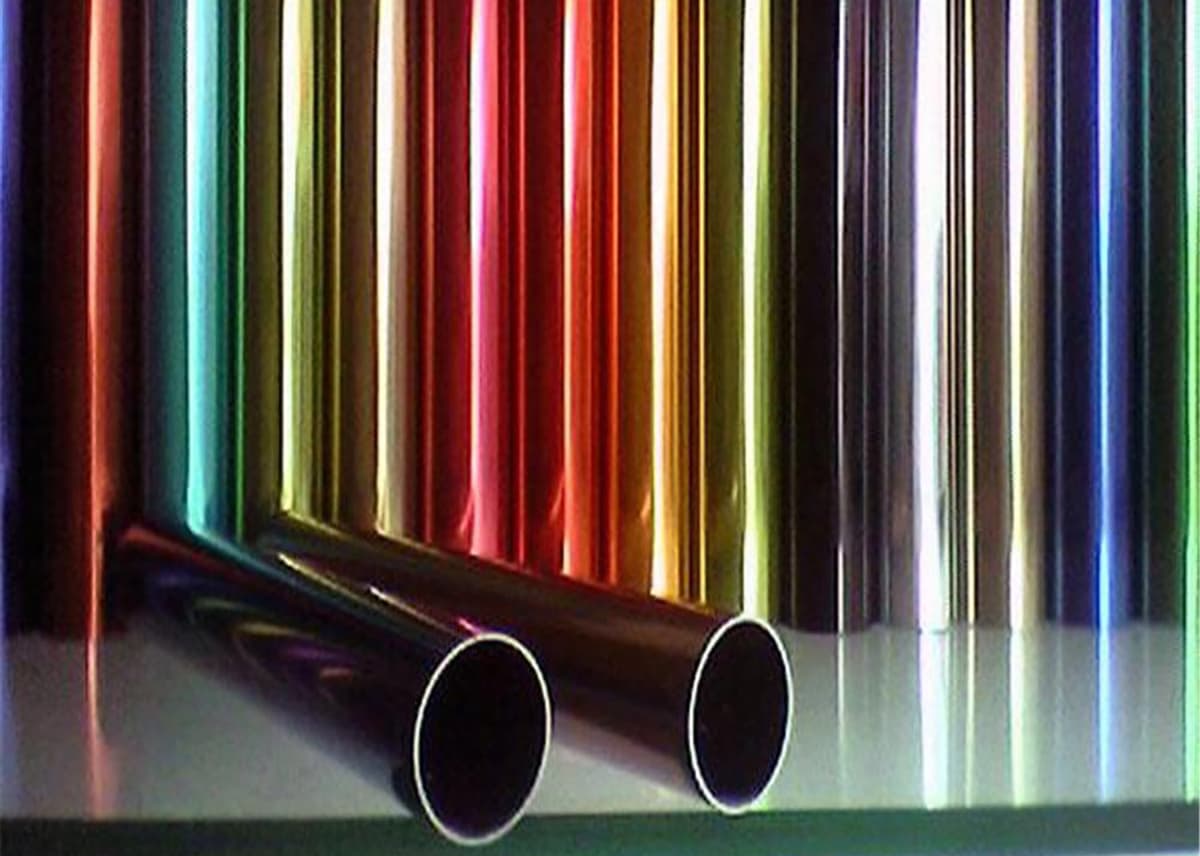

La electrocoloración Asada es un proceso en el que, después de la anodización, los cationes metálicos (sales de níquel, sales de cobre, sales de cobalto, etc.) se electrolizan en el fondo de los orificios de la película de óxido para producir color. Este proceso se ha desarrollado rápidamente en los últimos años, principalmente porque permite obtener los colores bronce y negro que son populares en la industria de la construcción.

Los colores producidos son estables y resistentes a la intemperie. Este proceso puede ahorrar energía en comparación con los métodos de coloración naturales.

Casi todos los perfiles arquitectónicos de aluminio en Japón se colorean con este método.

(5) Método de coloración natural.

El método de coloración natural completa la coloración en una electrólisis.

Se utilizan varios tipos de soluciones, incluidos ácido salicílico y ácido sulfúrico, ácido sulfónico y ácido de titanio, y ácido sulfónico y ácido maleico.

Debido a que los ácidos orgánicos se utilizan principalmente en el método de coloración natural, la película de óxido es relativamente densa y tiene excelente resistencia a la luz, al desgaste y a la corrosión.

Sin embargo, la desventaja de este método es que para obtener colores excelentes, la composición del material de la aleación de aluminio debe controlarse estrictamente.

1. Anodizado con ácido sulfúrico.

El anodizado con ácido sulfúrico tiene las siguientes características:

(1) Bajo costo de solución, composición simple, fácil operación y mantenimiento.

Generalmente sólo es necesario diluir el ácido sulfúrico hasta una determinada concentración, sin añadir otros agentes químicos. Se recomienda utilizar ácido sulfúrico químicamente puro o ácido sulfúrico industrial con menos impurezas, por lo que el coste es particularmente bajo.

(2) Alta transparencia de la película de óxido.

La película anodizada con ácido sulfúrico de aluminio puro es incolora y transparente. Para las aleaciones de aluminio, a medida que aumentan los elementos de aleación Si, Fe, Cu y Mn, la transparencia disminuye. En comparación con otros electrolitos, el color de la película anodizada con ácido sulfúrico es el más claro.

(3) Alto rendimiento colorante.

La película de óxido de ácido sulfúrico es transparente y la capa porosa tiene una fuerte adsorción y es fácil de teñir y colorear. El color es brillante y no se desvanece fácilmente, con un fuerte efecto decorativo.

(4) Las condiciones operativas para la anodización con ácido sulfúrico son:

| H 2 LUEGO 4 (volumen) | 10%~30% |

| Temperatura ℃ | 18~22 |

| Al/gL-1 | ≤20 |

| Densidad de corriente/A.dm-2 | 0,6 ~ 3 |

| Tiempo/minuto | 10~60 |

2. Anodizado con ácido oxálico y ácido crómico.

El anodizado con ácido oxálico se usa ampliamente en Japón y las características de la película de óxido son similares a las del anodizado con ácido sulfúrico, con menor porosidad que el anodizado con ácido sulfúrico, alta resistencia a la corrosión y dureza. El costo de la solución de ácido oxálico y el voltaje de funcionamiento son más altos que los del ácido sulfúrico, y el color de la película de óxido de algunas aleaciones puede ser más oscuro. Tanto el anodizado con ácido oxálico como con ácido sulfúrico requieren un buen sistema de refrigeración.

Las condiciones de operación para el anodizado con ácido oxálico son:

| Ácido oxálico (fracción volumétrica) | 2%~10% |

| Temperatura / ℃ | 15~35 |

| Densidad de corriente / A.dm-2 | 0,5~3 |

| Voltaje/V | 40~60 |

Las películas anodizadas con ácido crómico son particularmente resistentes a la corrosión y se utilizan principalmente en la industria aeroespacial. La adhesión de las películas y pinturas de óxido crómico es fuerte, lo que las hace adecuadas como base para pinturas. La película anodizada con ácido crómico gris opaco generalmente no se utiliza con fines decorativos.

Las condiciones de operación para el anodizado con ácido crómico son:

| CrO3/gL-1 | 30~100 |

| Temperatura/℃ | 40~70 |

| Densidad de corriente/A.dm-2 | 0,1 ~ 3 |

| Voltaje/V | 0~100 |

| Tiempo/minuto | 35~60 |

3. Anodizado duro.

Al final de la Segunda Guerra Mundial, para aumentar la dureza y el espesor de la película anodizada, se redujo la temperatura del tanque de anodizado con ácido sulfúrico a 0 ℃ y se aumentó la densidad de corriente a 2,7 ~ 4,0 A/dm2, obteniendo un “película de óxido duro” de 25~50μm. Se puede obtener una película anodizada dura a 5~15°C usando ácido oxálico con una pequeña cantidad de ácido sulfúrico. Algunas patentes utilizan concentraciones optimizadas de ácido sulfúrico, ácidos orgánicos u otros aditivos como el ácido bencenohexacarboxílico para el anodizado duro.

En Escocia, Campbell inventó el uso de fuente de alimentación superpuesta AC-DC, flujo de electrolito de alta velocidad, 0 ℃ y densidad de corriente de 25 ~ 35 A/dm2 para obtener una película anodizada dura de 100 μm.

Hoy en día, la corriente pulsada se utiliza para el anodizado duro, especialmente para aleaciones de aluminio con alto contenido de cobre, que generalmente son difíciles de anodizar duramente. El uso de corriente pulsada puede evitar “quemarse”. También existen muchas fuentes de alimentación utilizadas para el anodizado duro, como AC-DC, varias frecuencias de corrientes pulsadas monofásicas o trifásicas, corrientes inversas, etc.

En el anodizado duro tradicional de CC, la densidad de corriente generalmente no puede exceder los 4,0 A/dm2. Para el suministro de energía por impulsos de rectificador monofásico, el valor máximo del impulso de corriente puede ser muy grande, pero mantener la uniformidad del espesor de la película de óxido es una cuestión importante.