Preparación

Operador:

Para realizar la operación de laminación en una calandria de rodillos, es fundamental que el responsable del equipo conozca bien la estructura y funcionamiento de la máquina.

El proceso de laminación requiere la asistencia de dos operadores, uno supervisa la coordinación y el otro brinda apoyo. Ambos operadores deben trabajar al unísono para lograr un proceso de laminación continuo del cilindro.

Equipo:

Antes de utilizar la laminadora, es imprescindible inspeccionar su estado general. Después de arrancar la máquina, verifique si la presión del sistema hidráulico es normal y verifique si el lado volcado se puede cerrar sin problemas. Antes de operar la máquina, asegúrese de que el rodillo inferior de los rodillos de la placa gire correctamente para confirmar que el sistema esté funcionando correctamente.

Rollos de placas de puesta en marcha:

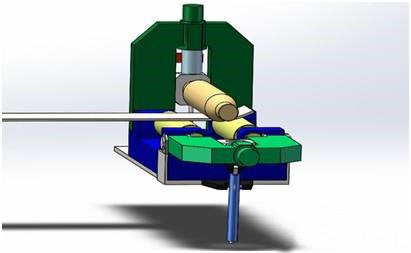

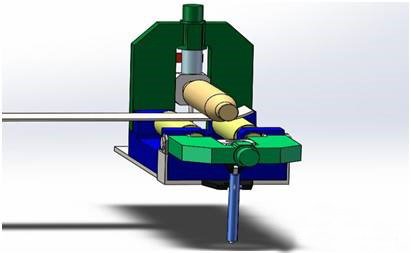

Realice una inspección visual y haga los ajustes necesarios para alinear los rodillos superior e inferior en una posición paralela.

Ajuste la distancia central de acuerdo con los parámetros del rodillo para lograr la distancia adecuada.

Al laminar una lámina de acero, es esencial asegurarse de que sus parámetros, como el límite elástico, el diámetro mínimo permitido de laminación, el ancho y el espesor, estén dentro de los parámetros del laminador.

Además, la calidad de la superficie de la placa de acero debe ser lisa y libre de defectos visibles a lo largo del filo, plana, limpia y sin capas iniciales ni rayones.

Antes del laminado, la chapa de acero debe someterse a un tratamiento térmico adecuado. Por ejemplo, el acero 45# requiere recocido de toda la hoja, mientras que el acero con bajo contenido de carbono no debe someterse a ningún tratamiento térmico.

Predoblado

Alineación :

Coloque la placa en el doblador de rollos y utilice métodos visuales para alinear el borde superior del rollo paralelo al borde cortante de la placa, asegurando que cualquier error se mantenga dentro del rango de ±0,5 mm.

Circular rodante :

Aplique una presión continua de 15 mm al círculo exterior del rodillo superior contra la superficie de la placa. Controle la rotación del rodillo inferior mediante un control de avance. Detenga la rotación del rodillo inferior cuando la longitud del arco de la placa alcance 600-800 mm.

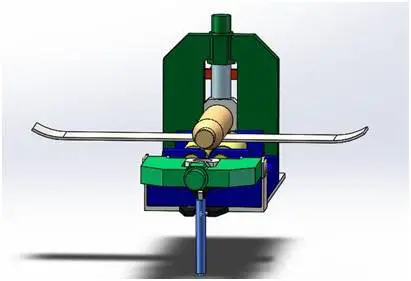

Aplique una presión de 10 mm al rodillo superior, gire el rodillo inferior y deténgase cuando el extremo de la placa sea tangente al rodillo inferior.

Repita el proceso de presionar el rodillo superior y girar el rodillo inferior hasta que la longitud del arco de la hoja predoblada coincida con la longitud del arco de la muestra.

Asegúrese de que el arco circular precurvado haga una transición suave al borde recto y evite cualquier fenómeno de curvatura muerta para evitar dificultades al corregir la circularidad durante el procesamiento posterior.

Aplique el mismo método de predoblado al otro extremo del tablero.

Rodamiento circular

Laminación previa a la curvatura

Antes de iniciar la rotación continua del rodillo inferior, aplique una presión continua de 15 mm al rodillo superior según la superficie de la placa de contacto y gire el rodillo inferior. Confirme que todos los rodillos estén funcionando correctamente.

(Nota: Para evitar accidentes, no utilice engranajes para impulsar el rodillo inferior continuamente durante este procedimiento).

Los operadores deben tener cuidado al poner en marcha el laminador. El operador auxiliar debe proporcionar comandos oportunos y precisos y cooperar con el operador principal en el caso de cualquier área ciega visual para controlar la máquina laminadora.

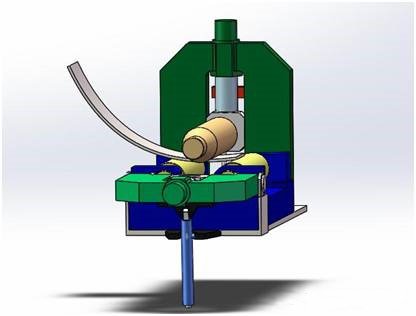

Para hacer un círculo, presione el rodillo superior repetidamente. Cuando la distancia entre los dos extremos de la placa alcance los 800 mm, reduzca la presión de presión del rodillo superior a 3-5 mm cada vez hasta que los dos extremos estén muy juntos.

Durante el proceso de laminado circular, observe si la placa se desplaza. Si el desplazamiento (visual) supera los 10 mm, detenga el proceso de laminación y reduzca el error.

Solución: levante el rodillo superior 30 mm, mueva la placa en la dirección opuesta cuando el material del cilindro de acero esté completamente aflojado y luego empuje la parte inferior para presionar el rodillo superior a la posición original y continuar haciendo rodar el círculo.

Alineación de bordes y soldadura por puntos: Generalmente, el borde del cilindro no estará alineado.

La solución:

Levante el rodillo superior 5 mm, coloque una placa de acero de 3 mm debajo de la posición de desplazamiento que hace contacto con el rodillo inferior, controle el rodillo inferior para mover la almohadilla a la posición entre la placa y el rodillo inferior.

Presione el rodillo superior de 3 a 5 mm para hacer que la migración izquierda y derecha se mueva en la dirección de alineación.

Controle adecuadamente el rodillo inferior para alinear la superficie circular (medida con muestra o regla).

Después de confirmar la alineación calificada, suelde por puntos la posición correspondiente. La soldadura por puntos debe estar libre de defectos y la posición de la soldadura por puntos debe ser fuerte y efectiva.

Laminación circular sin precurvado

El proceso de laminación es idéntico al de laminación previa a la curvatura descrito anteriormente.

Durante todo el proceso de laminado, no debe haber ninguna flexión perceptible.

Antes de soldar por puntos, asegúrese de que los dos bordes rectos de la placa estén rectos o ligeramente hacia adentro (cóncavos ≤ 10 mm) cuando se unen los dos extremos de la placa.

Soldadura

Cuando se trabaja con acero al carbono como el Q235A, se recomienda utilizar una máquina de soldar con protección de gas CO2. El proceso de soldadura debe realizarse en una zona de soldadura bien ranurada y limpia.

Es importante asegurarse de que la superficie de la junta soldada sea inferior a 3 mm y que la altura residual de la junta soldada sea uniforme. Si la altura supera la norma se debe reducir lijando hasta que sea inferior a 3mm, y la soldadura debe ser uniforme. La unión soldada también debe estar libre de defectos superficiales.

En el caso del acero con contenido medio de carbono, como el 45#, es necesario redondear y recocer el material después de soldarlo. El procedimiento de laminado y soldadura para acero con medio carbono es el mismo que para acero con bajo contenido de carbono.

Cuando se trabaja con materiales especiales, es fundamental seguir un proceso específico.

Corrección de redondeo

- Corrección de redondez de la máquina dobladora de rodillos.

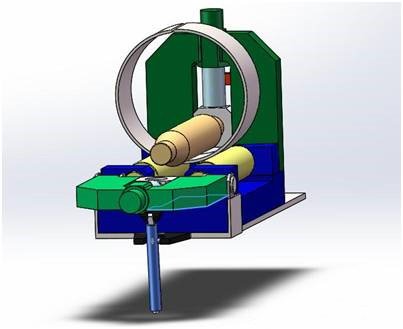

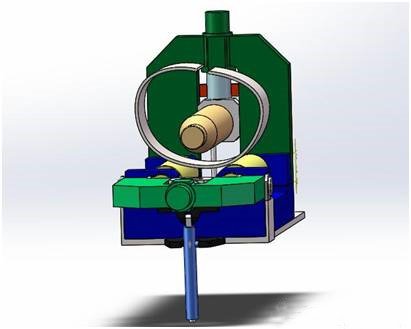

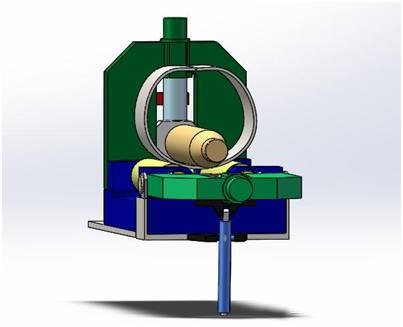

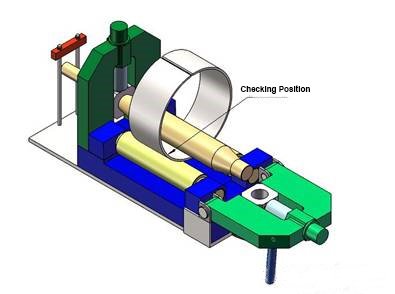

Para comenzar, coloque el cilindro de soldadura completo sobre los rodillos dobladores de placas y gire el rodillo lateral. Asegúrese de que el centro del cilindro esté alineado y paralelo a la línea central de los rodillos portapapeles. Además, coloque el cilindro en el centro del laminador para recibir presión hidráulica de manera uniforme.

Antes de realizar la corrección del redondeo sin doblar previamente, enrolle las partes planas por separado hacia adelante y hacia atrás. Cada vez, la distancia de prensado debe ser de 3 a 5 mm hasta que la redondez sea consistente con la muestra usando un método visual.

Luego, haga rodar la junta de soldadura del cilindro hacia abajo y ajuste el rodillo superior hacia abajo para que haga contacto con el cilindro. Baje lentamente el rodillo superior y gírelo hacia adelante y hacia atrás, comenzando con una presión más baja, generalmente no más de 15 mm. A partir de entonces, el cilindro no debe exceder los 10 mm por rollo.

(Consulte la distancia de prensado del cilindro para un ciclo de laminado = diámetro * espesor de la placa / 10000).

La distancia máxima del rodillo superior de corrección del círculo inferior (consulte la presión máxima del cilindro = diámetro * espesor de la placa / 3000) se puede aumentar o disminuir de acuerdo con la necesidad real, pero generalmente sin exceder el 20% del valor de referencia.

Cuando la distancia más baja alcance la condición perfecta, rueda cinco círculos más para igualar la tensión. Luego mida la circularidad del círculo interior en el lugar debajo del diámetro horizontal.

Baje la cantidad a su lugar después de girar cinco vueltas para garantizar que la tensión del cilindro se distribuya uniformemente. Mida el círculo del diámetro del cilindro bajando el nivel (7-8 o 4-5 en el sentido de las agujas del reloj para la manecilla de las horas) como se muestra en la siguiente figura:

Si la circularidad del cilindro es consistente después de medir todo el círculo, se puede levantar el rodillo superior.

Al levantar el rodillo superior, debe hacerse lentamente, aumentando la distancia no más de 5 mm por vuelta, generalmente 2-3 mm. Después de 3 o 4 vueltas, el rodillo superior ya no debería entrar en contacto con el cilindro.

Mide la redondez con una cinta métrica. Generalmente, la redondez debe ser inferior a 10 mm, lo que puede considerarse aceptable. Sin embargo, puede ser necesaria una corrección manual adicional del círculo para cumplir con las especificaciones del dibujo.

- Corrección de redondeo artificial :

Normalmente, el método de calentamiento por llama se utiliza para corregir la redondez.

Antes de realizar la corrección de redondez, utilice una muestra o cinta métrica para marcar los tamaños máximo y mínimo, así como la posición del arco. Es importante asegurarse de que las marcas sean precisas y fácilmente visibles.

Para corregir arcos circulares y dimensionar posiciones no calificadas, caliéntelos con una llama. Para láminas gruesas, se recomienda utilizar una llama eléctrica grande para calentar. Cuando la temperatura alcance aproximadamente 600-700 °C (en el caso del acero con bajo contenido de carbono Q235), utilice calentamiento puntual o lineal para generar una diferencia de temperatura en la dirección del espesor de la placa de acero. Esto provocará una deformación local y ayudará a obtener la corrección de redondez deseada.

Después de que la posición calentada se haya enfriado, mídala usando una muestra y una cinta métrica. Si la medición no está dentro de las tolerancias especificadas, se debe emplear un método de corrección circular artificial para alinearla con los requisitos del dibujo.