Se enumera el diseño de junta de expansión de onda única en forma de U, problemas de fabricación comunes para llamar la atención del diseñador.

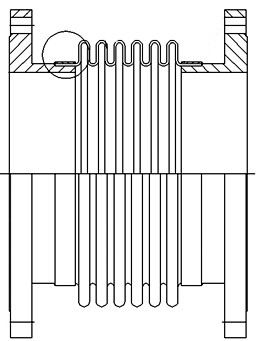

En la camisa fija del intercambiador de calor de placas tubulares, se fija una junta de expansión a los componentes flexibles, que compensa la diferencia de deformación entre la estructura flexible, el haz de tubos y la camisa, igualando la diferencia de temperatura entre la camisa y la viga. tubo de tensión. Las juntas de dilatación se utilizan ampliamente en el campo industrial debido a su funcionamiento confiable, buen rendimiento, estructura compacta y otras ventajas. Desde la forma de onda hasta las puntas, existen juntas de expansión en forma de U, en forma de Ω y en forma de C, de las cuales las juntas de expansión en forma de U son las más utilizadas. A continuación se explican los problemas de fabricación comunes del diseño de juntas de expansión de eje único en forma de U para recordar al diseñador y reducir errores.

1. ¿Cuándo es necesario ajustar la junta de dilatación?

En los intercambiadores de calor de placas y tubos sólidos, la camisa y los tubos del intercambiador de calor representan una conexión rígida entre las condiciones de funcionamiento. Debido a la diferencia de temperatura entre la pared del tubo y la pared de la camisa se generan tensiones por diferencias de temperatura que a su vez pueden afectar al intercambiador de calor. rotura de las trompas o inestabilidad del haz tubular. Por tanto, si las diferencias de dilatación y deformación térmica son muy grandes, es necesario instalar un elemento que compense las diferencias de dilatación – juntas de dilatación.

Si es necesario ajustar la junta de expansión y los parámetros de diseño específicos del intercambiador de calor se evalúa mediante el cálculo y el nivel de tensión y luego se decide. En el pasado, parte de la información sujeta a las limitaciones de los métodos de cálculo, sobre si es necesario ajustar la junta de expansión, se determinaba mediante un simple cálculo aproximado de la tensión axial del cilindro o tubo del intercambiador de calor, lo cual no era razonable. Suponen que la placa de tubos es rígida y que cada intercambiador de calor del haz de tubos se encuentra en el mismo estado de tensión y compresión, lo que dista mucho de la carga real sobre la placa de tubos y el haz de tubos. Además, algunos diseñadores adoptan un enfoque aún más crudo para determinar si es necesario instalar una junta de expansión cuando la diferencia de temperatura de funcionamiento entre el programa de tubo y carcasa o la diferencia de temperatura de diseño excede un cierto valor (por ejemplo, más de 50 °C). Esto también es incorrecto, porque la diferencia de temperatura de funcionamiento y la diferencia de temperatura de diseño no son las mismas que la diferencia de temperatura del metal, y la diferencia de expansión térmica entre el tubo del intercambiador de calor y el programa de carcasa no puede reemplazarse por la diferencia de expansión térmica entre el cilindro. Especialmente cuando los dos materiales se utilizan al mismo tiempo (por ejemplo, tubos intercambiadores de calor de acero inoxidable, cilindros de acero al carbono), la diferencia entre los dos coeficientes de expansión lineal es muy grande. En casos extremos, puede ocurrir lo siguiente: la diferencia de temperatura entre el tubo metálico y el programa de camisa es muy grande, pero la diferencia de expansión térmica es cero; la diferencia de temperatura entre el tubo metálico y el programa de camisa es muy pequeña o nula y la expansión térmica es muy grande. Por lo tanto, al calcular la placa del tubo, la tensión axial de la funda σ se calcula de acuerdo con la diferencia de temperatura entre diferentes condiciones C Tensión axial del tubo de transferencia de calor σ T Si la fuerza de tracción q entre el tubo de transferencia de calor y la placa del tubo no cumple con las condiciones de resistencia (o estabilidad), se deben instalar juntas de dilatación. Las juntas de expansión en intercambiadores de calor de placas y tubos sólidos reducen significativamente la rigidez axial de la carcasa, reduciendo significativamente la fuerza de corte transversal y el momento de flexión alrededor del tubo y la placa, lo que resulta en un alivio significativo de la tensión en el tubo y la placa. El espesor del tubo se puede reducir para cumplir con los requisitos de diseño. Este método también reduce eficazmente la fuerza de tracción entre la placa del tubo y el tubo. Por tanto, el uso de juntas de dilatación es muy necesario y económico cuando la carcasa sufre una gran dilatación térmica.

Al calcular la prueba de resistencia de la placa de tubos, no se definen juntas de dilatación al determinar el espesor de la placa de tubos. A veces la resistencia de la tubería no es suficiente. Puede suceder que la junta de dilatación esté ajustada. En este momento, es posible que el grosor de la placa del tubo no cumpla con los requisitos. La junta de dilatación puede ser más delgada. Sin embargo, esto debe evaluarse plenamente en términos de consumo de materiales, dificultades de fabricación e implicaciones económicas y de seguridad.

2. Problemas para ajustar la posición de la junta de expansión

Los tubos fijados al final del intercambiador de calor de placas están equipados con juntas de dilatación. ¿Qué posición de las juntas de dilatación es la más adecuada? Si la junta de dilatación se fija al soporte superior y el soporte es bajo, la junta de dilatación deberá soportar la fuerza axial adicional generada por el peso del intercambiador de calor y la estabilidad del equipo se verá reducida. Un diseño razonable es colocar la junta de dilatación en el pedalier. Si las condiciones lo permiten, el centro de gravedad del dispositivo debe, si es posible, estar en el plano de soporte debajo del soporte para mejorar la estabilidad del dispositivo.

3. Número de soldadura longitudinal de juntas de dilatación.

Si se utiliza el método de forma completa para los fuelles, el número de costuras longitudinales se refiere a los datos de la Tabla 1.

tabla 1

| Diámetro nominal DN/mm | ≤ 600 | 650-1200 | 1300-1800 | 1900-2000 |

| Número de costuras longitudinales | 1 | ≤ 3 | ≤ 4 | ≤ 5 |

Al soldar las solapas inferiores de la chapa y el punzón general de media onda, el número de costuras longitudinales se refiere a la información de la Tabla 2.

Tabla 2

| Diámetro nominal DN/mm | ≤ 600 | 650-900 | 1000 | 1100 | 1200 | 1300 | 1400 | 1500 | 1600 | 1700 | 1800 | 1900 | 2000 | |

| Acero carbono | Tamaño<5mm | 0 | ≤4 | ≤5 | ≤6 | |||||||||

| S≥5mm | 0 | ≤3 | ≤4 | |||||||||||

| Acero inoxidable austenitico | Tamaño<5mm | 0 | ≤ 4 | ≤6 | ||||||||||

| S≥5mm | 0 | ≤4 | ≤5 | |||||||||||

Nota: Independientemente del método de fabricación de los fuelles, el número de costuras longitudinales generalmente debe ser mínimo y la distancia entre dos costuras longitudinales adyacentes no debe ser inferior a 5 mm.

4. Problemas con la corrosión en los bordes de las juntas de dilatación.

Para acero al carbono y acero de baja aleación, tome C 2 ≤1 mm; Se debe elegir C 2 > 1 mm para acero inoxidable austenítico (si no es apropiado utilizar acero inoxidable, se puede seleccionar C 2 de acuerdo con los requisitos de diseño del recipiente); para acero inoxidable austenítico, si la corrosividad media es muy baja, tomar C2 = 0 mm.

5. Calibración de la vida a fatiga de los compensadores.

Los fuelles de acero inoxidable austenítico si σ R ≤σ S T no pueden tener en cuenta el problema de la baja fatiga; de lo contrario, se debe calibrar la vida a fatiga. En GB16749-1997, Anexo A, el desplazamiento de la junta de expansión de acero inoxidable austenítico se basa en la temperatura de diseño de 300 °C, y se calcula el número de daños por fatiga N = 4,5 × 10 4 veces. Factor de seguridad 15, número de ciclos permitidos (N) = 3.000 veces. Cuando la temperatura de diseño es de 300°C, el número acumulado real de ciclos permitidos es igual a 3000 veces y se puede seleccionar de acuerdo con la compensación de la tabla en el Apéndice A. Cuando la temperatura de diseño no es de 300°C o el número acumulado real El número de ciclos permitidos no es igual a 3000 veces (rango de selección de ciclos permitidos de 50 a 5000 veces). Luego, el cambio debe corregirse multiplicando el coeficiente C N o C T. Al calcular, utilice el software SW6 según los valores indicados en la tabla del Apéndice A. Si el material de la junta de dilatación de la junta es acero inoxidable, también necesitará seleccione el tipo de carga del ciclo de fatiga: carga cíclica de diferencia de temperatura o carga cíclica mecánica.

6. Las juntas de expansión deben prestar atención al diseño de otros problemas.

- (1) Para reducir el desgaste de las juntas de expansión, evitar vibraciones y reducir la resistencia del fluido; si es necesario, se instala un tubo de revestimiento dentro de las juntas de expansión, que se dirige en la dirección del flujo del medio en un extremo del cilindro o y el dispositivo ( o tubo trasero) deben estar soldados. Cuando el medio es vapor o líquido y la dirección del flujo es vertical hacia arriba, se debe hacer un orificio semicircular de salida de líquido con un diámetro de 4 (90°) φ6 mm en el manguito del revestimiento en la parte inferior, o en el manguito del revestimiento y en el Dispositivo de cilindro (o tubo de escape), se fijan 4 soldaduras interrumpidas (tamaño de fractura 20 mm) a la soldadura.

- (2) En la producción de juntas de dilatación, los materiales deben tener buena conformabilidad, buenas propiedades mecánicas y buena resistencia a la corrosión. Para juntas de dilatación que funcionan a altas temperaturas, también se debe seleccionar un material con buen aislamiento térmico. Las juntas de expansión generalmente utilizan los mismos materiales y equipos que los cilindros de acero inoxidable. La corrosión intergranular requiere tratamiento térmico después de la soldadura.