El ángulo de una herramienta de torno es un parámetro crucial que afecta el efecto de corte, incluido el ángulo de ataque, el ángulo libre, el ángulo de avance, el ángulo de avance secundario y el ángulo de inclinación de la hoja.

- El ángulo de ataque se refiere al ángulo entre la herramienta y la superficie de contacto de la pieza de trabajo, que influye en la fuerza de corte y la calidad de la superficie de corte.

- El ángulo libre es el ángulo entre la superficie trasera de la herramienta y la base, y afecta principalmente la durabilidad de la herramienta y las condiciones de disipación de calor.

- El ángulo de ataque es el ángulo entre el filo principal de la herramienta y el eje de rotación de la pieza de trabajo, que afecta la distribución de la fuerza de corte y la profundidad del corte.

- El ángulo de ataque secundario se refiere al ángulo entre el filo secundario y el filo primario, lo que afecta la rugosidad de la superficie mecanizada y la resistencia de la herramienta.

- El ángulo de inclinación de la hoja es el ángulo entre el borde de la herramienta y el eje de rotación de la pieza de trabajo, lo que afecta la dirección de expulsión de la viruta y la calidad del mecanizado.

Al elegir el ángulo de la herramienta, considere la rigidez del sistema de proceso de torneado que consta de torno, dispositivo y herramienta, así como la forma geométrica y las características del material de la pieza que se está procesando.

Por ejemplo, cuando la rigidez del sistema es buena, el ángulo de ataque debe ser pequeño para aumentar la vida útil de la herramienta, mejorar las condiciones de disipación de calor y la rugosidad de la superficie. Al mecanizar pasos, el ángulo de inclinación es generalmente de 90°, mientras que para piezas cortadas por la mitad, el ángulo de inclinación es generalmente de 60°.

Además, la elección del ángulo de incidencia depende del material a procesar. Por ejemplo, al cortar metales plásticos, el ángulo libre es mayor, mientras que para metales frágiles o materiales con alta tenacidad, el ángulo libre es menor.

El artículo profundiza en los diversos factores que influyen en la selección de cada ángulo, como la dureza del material a cortar, el tipo de operación de mecanizado y la rigidez del sistema de proceso de torneado. También explica la importancia de los tres planos de referencia utilizados para determinar y medir el ángulo geométrico de la herramienta de torno.

Si es un profesional experimentado o un principiante que busca mejorar sus habilidades de corte de metales, este artículo es una lectura obligada. Entonces, ¡tome sus herramientas de torno y prepárese para llevar sus operaciones de mecanizado al siguiente nivel!

Al cortar metal, el ángulo de la herramienta juega un papel crucial a la hora de determinar la geometría de la parte cortante de la herramienta a medida que penetra en la pieza de trabajo.

Conceptos básicos de selección de ángulo de herramienta de corte de torno

Importancia de la selección del ángulo.

Cuando se trabaja con un torno, seleccionar el ángulo de herramienta adecuado es fundamental para obtener los resultados deseados. El ángulo que elija influirá en gran medida en la precisión de la pieza, la tasa de eliminación de material y la eficiencia general del proceso. Un ángulo bien seleccionado también contribuirá a la durabilidad de la herramienta de corte, ahorrando tiempo y reduciendo costes.

Tipos de herramientas de corte

Existen varios tipos de herramientas de corte que se utilizan en las operaciones de torno, que incluyen:

- Herramientas de torneado : Se utilizan para retirar material del diámetro externo de una pieza, generando una forma cilíndrica.

- Herramientas de refrentado : Se utilizan para cortar material en el extremo de una pieza de trabajo para crear una superficie plana.

- Herramientas planas : Imprescindibles para agrandar los agujeros existentes en una pieza.

- Herramientas de corte : Diseñadas para cortar o separar una porción de la pieza de trabajo del material original.

Geometría del ángulo de la herramienta

La geometría de los ángulos de la herramienta juega un papel esencial a la hora de determinar el rendimiento y la vida útil de una herramienta de corte. Algunos ángulos críticos a considerar son:

- Ángulo de inclinación : este ángulo influye en la formación de viruta, la fuerza de corte y la generación de temperatura. Un ángulo de ataque positivo puede reducir la fuerza de corte y facilitar la formación de viruta, mientras que un ángulo de ataque negativo puede proporcionar un filo más fuerte adecuado para materiales más duros.

- Ángulo libre : Los ángulos libres son esenciales para evitar la fricción entre la pieza de trabajo y la herramienta. Un espacio libre insuficiente puede provocar un mayor desgaste y generación de calor.

- Ángulo de avance : El ángulo de avance es el ángulo entre el filo y la superficie de la pieza de trabajo. Afecta la dirección de las fuerzas, el espesor de la viruta y la longitud de contacto entre la herramienta y la pieza de trabajo. Un ángulo de ataque mayor puede dar como resultado virutas más delgadas, lo que reduce las fuerzas de corte, pero también puede comprometer la calidad del acabado de la superficie.

La selección de los ángulos de la herramienta dependerá de factores como el material que se corta, el tipo de operación del torno realizada y el resultado deseado para la pieza. Al comprender estos principios básicos, podrá tomar decisiones informadas para optimizar su proceso de corte en torno.

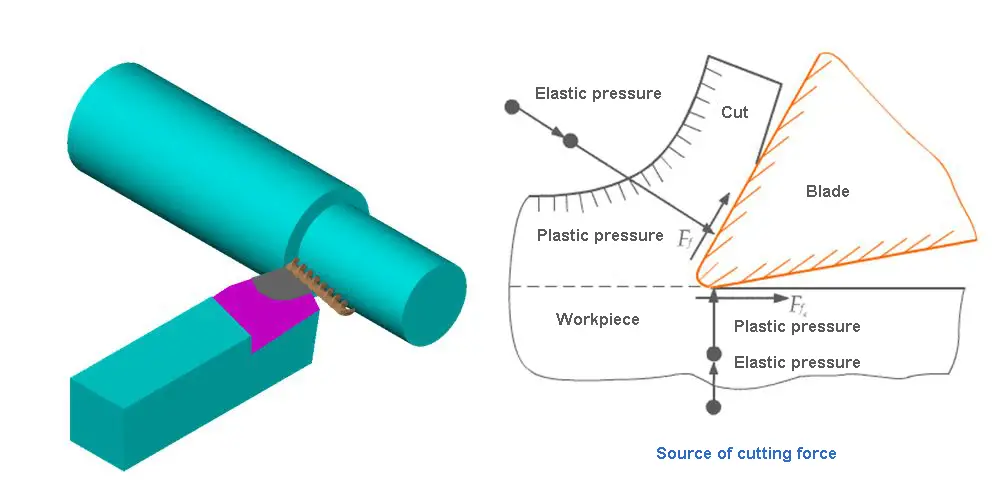

Composición de piezas de corte de herramientas de torno

La parte cortante de una herramienta de torno consta de la cara de inclinación, la cara del flanco principal, la cara del flanco secundario, el filo principal, el filo secundario y la punta de la herramienta.

- Cara de inclinación: La superficie a través de la cual las virutas fluyen hacia la herramienta.

- Cara del flanco principal: La superficie de la herramienta que interactúa con y se opone a la superficie mecanizada de la pieza de trabajo.

- Cara del flanco secundario: La superficie de la herramienta que interactúa y se opone a la superficie mecanizada de la pieza de trabajo.

- Ventaja principal: La línea de intersección entre la cara de inclinación de la herramienta y el flanco principal.

- Filo de corte secundario: La línea de intersección entre la cara de ataque de la herramienta y el flanco secundario.

- Información sobre herramientas: La intersección del filo de corte primario y el filo de corte secundario. La punta de la herramienta puede ser una pequeña curva o una línea recta, llamada punta de la herramienta para redondear o achaflanar.

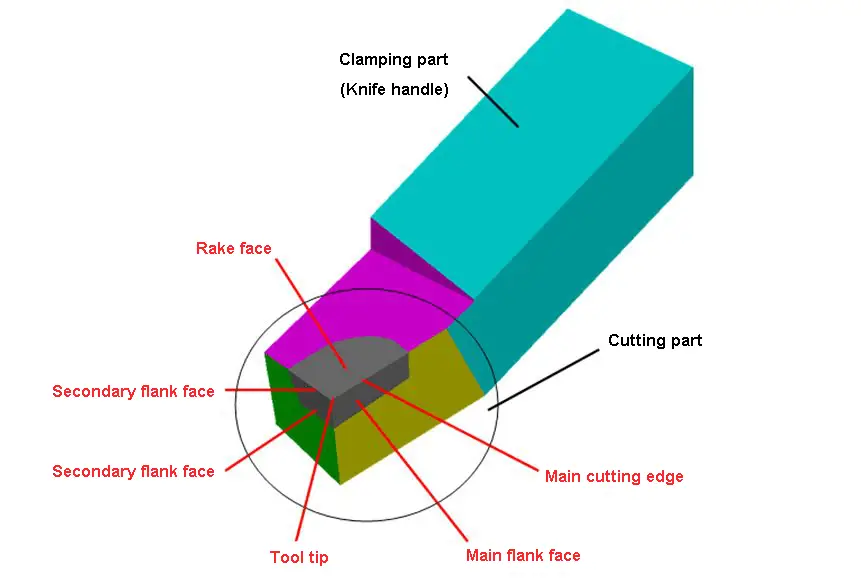

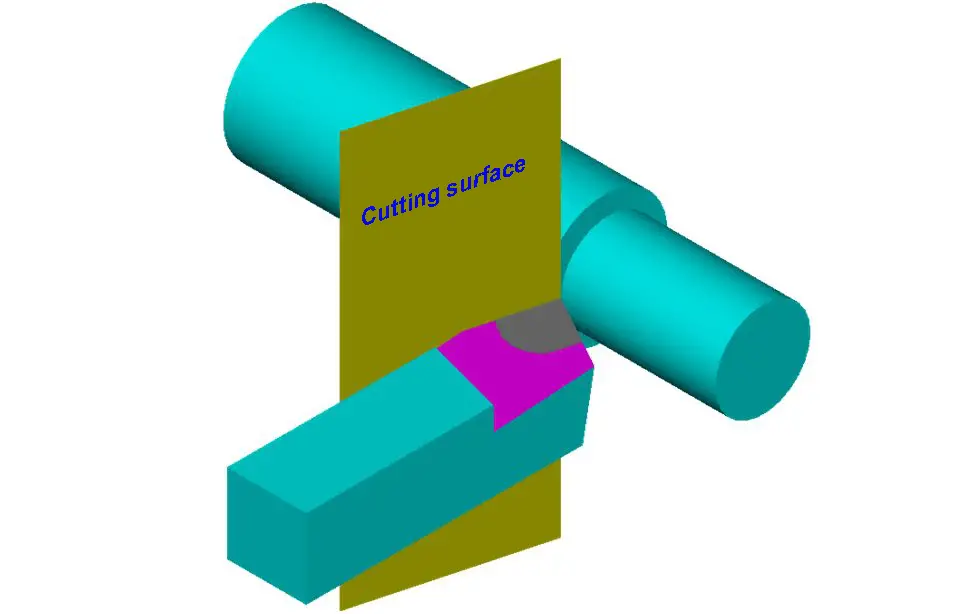

Plano auxiliar para medir el ángulo de la herramienta de corte de torno

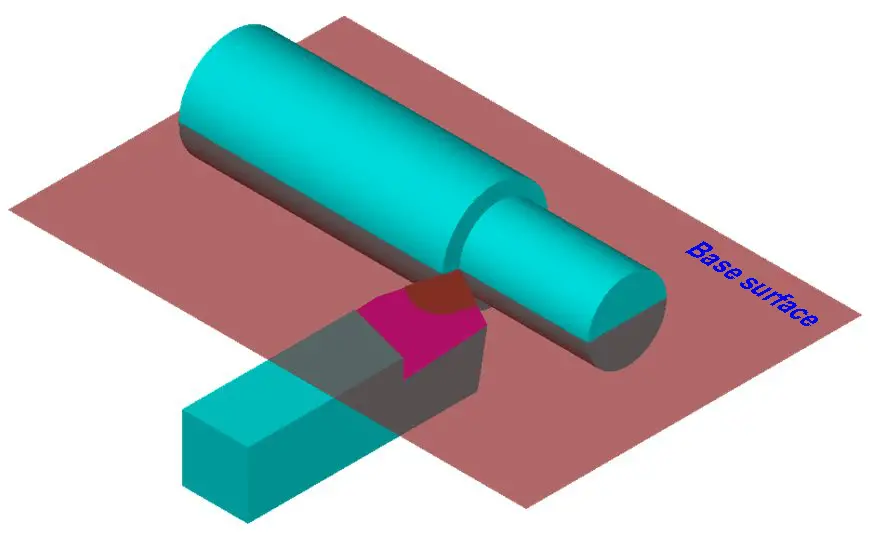

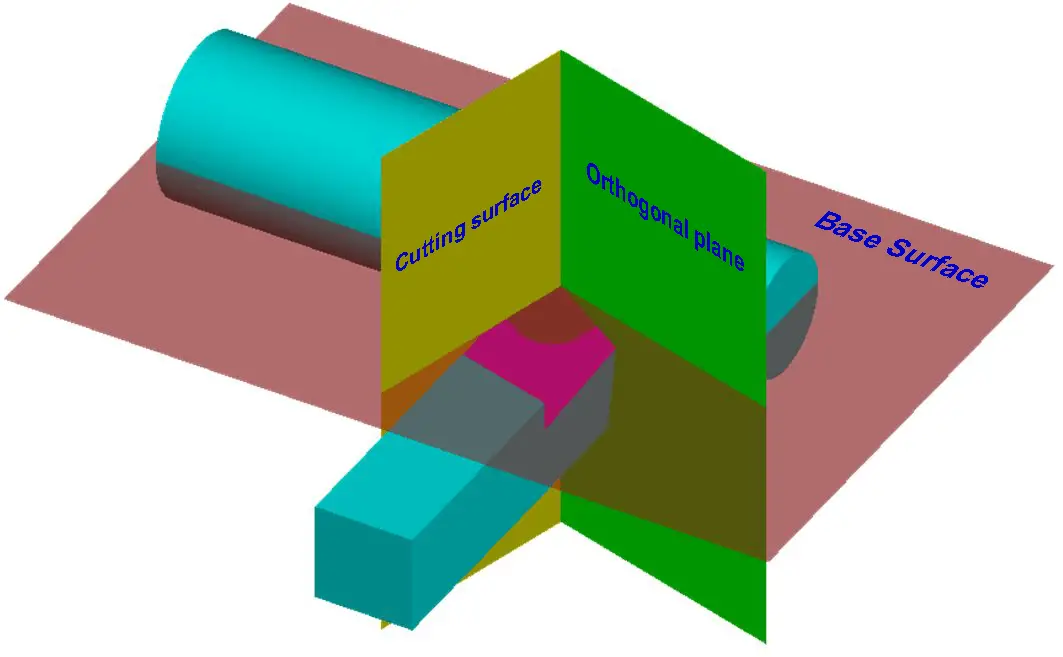

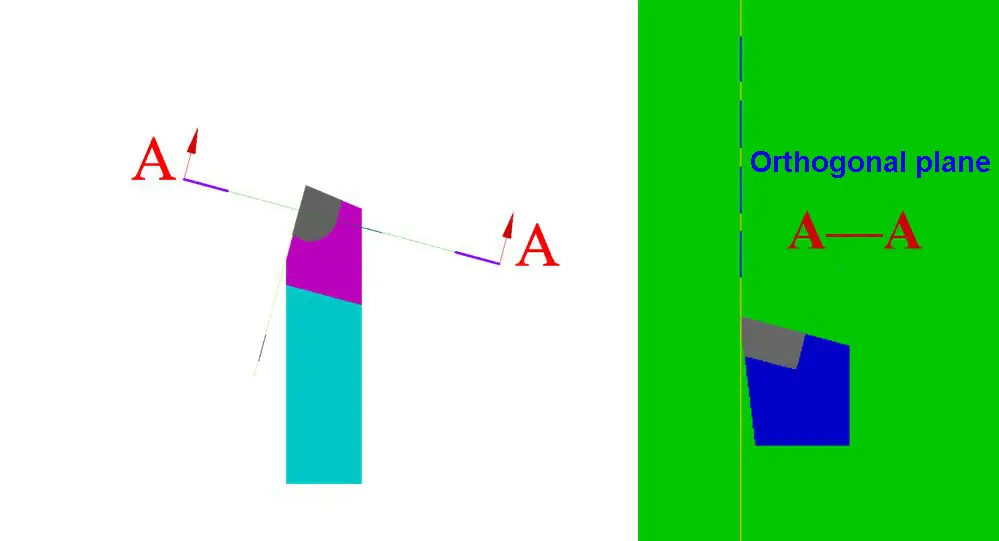

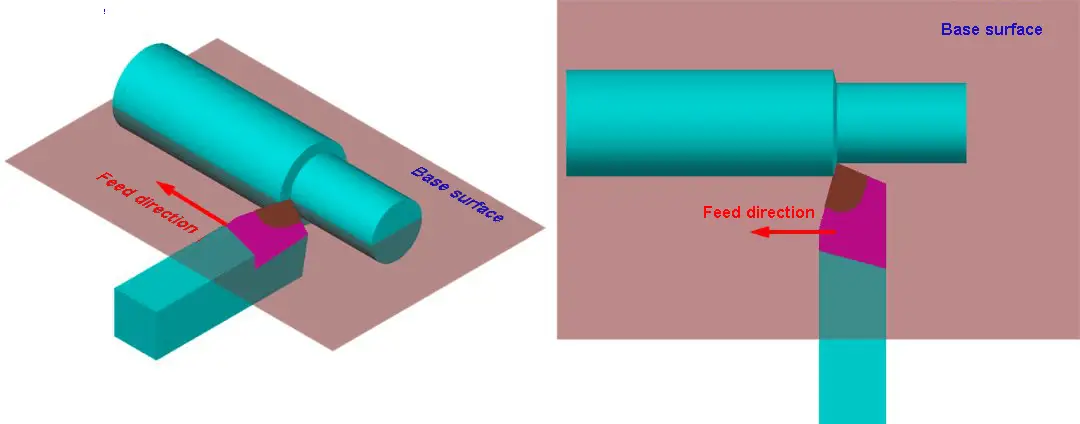

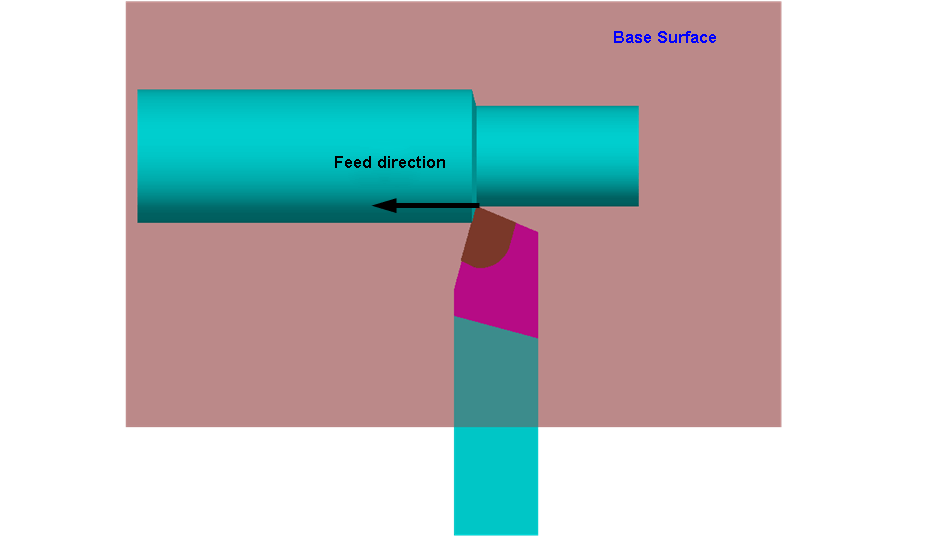

Para determinar y medir el ángulo geométrico de la herramienta de torno, se deben seleccionar tres planos de referencia. Estos tres planos de referencia son el plano de corte, el plano base y el plano perpendicular.

1) Plano de corte

Un plano que se cruza en un punto designado en el filo principal y es perpendicular al plano base del vástago.

2 ) Plano básico

Un plano que pasa por un punto seleccionado en el filo principal y es paralelo a la superficie base del vástago.

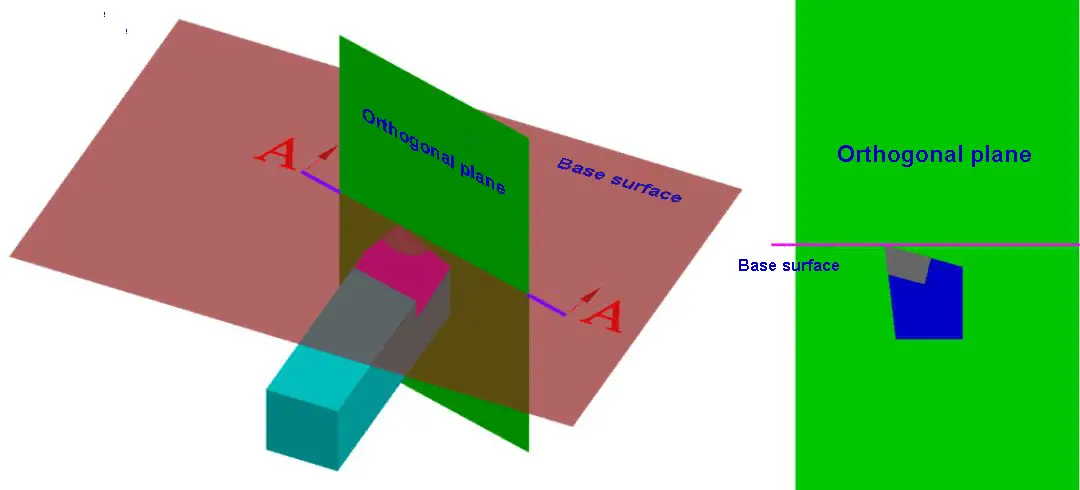

3) Plano ortogonal

Un plano que es perpendicular al plano de corte y perpendicular al plano base.

Se puede ver que estos tres planos de coordenadas son perpendiculares entre sí, formando un sistema de coordenadas espaciales rectangular.

Principales ángulos geométricos y selección de herramientas de torno

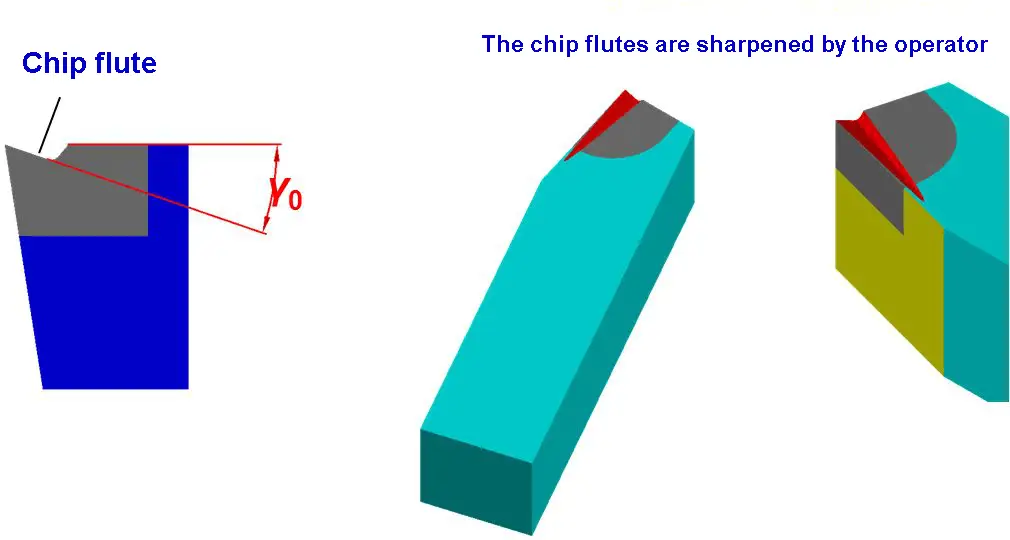

1) Principio de selección del ángulo de inclinación (γ0)

El tamaño del ángulo de ataque es un factor crucial para equilibrar la durabilidad y el filo de la herramienta de corte.

Al determinar el ángulo de ataque, la primera consideración debe ser la dureza del material que se está cortando.

Para materiales con alta dureza, es preferible un ángulo de inclinación menor, mientras que para materiales más blandos, es apropiado un ángulo mayor.

Además, el tipo de operación de mecanizado también influye en la elección del ángulo de ataque.

Para el mecanizado en desbaste, se prefiere un ángulo más pequeño, mientras que en las operaciones de acabado se utiliza un ángulo mayor. Normalmente se selecciona un ángulo de inclinación entre -5° y 25°.

Normalmente, el ángulo de ataque (γ0) no está predeterminado en la fabricación de herramientas de torno. En lugar de ello, esto se consigue rectificando una ranura de descarga de virutas en la herramienta.

Esta ranura, también conocida como ranura rompevirutas, sirve para romper las virutas sin curvarse, controlar la dirección del flujo de virutas para mantener la precisión de la superficie mecanizada, reducir la resistencia al corte y prolongar la vida útil de la herramienta.

2) El principio de selección del ángulo posterior (α0)

En primer lugar hay que considerar el tipo de mecanizado. En el mecanizado de acabado, el ángulo posterior debe tener un valor grande, mientras que en el mecanizado de desbaste debe tener un valor pequeño.

En segundo lugar, hay que tener en cuenta la dureza del material a procesar.

Si el material a mecanizar es duro, el ángulo posterior principal debe tener un valor pequeño para mejorar la firmeza del cabezal de corte.

Por otro lado, si el material es blando, el ángulo del respaldo puede tener un valor mayor. El ángulo del respaldo no debe ser 0° ni negativo y generalmente se elige entre 6° y 12°.

3) Principio de selección del ángulo del filo (Kr)

En primer lugar, se debe considerar la rigidez del sistema de proceso de torneado compuesto por tornos, accesorios y herramientas.

Si la rigidez del sistema es buena, el ángulo de posición debe ser un valor pequeño, lo que aumentará la vida útil de la herramienta del torno, mejorará las condiciones de disipación de calor y dará como resultado una mejor rugosidad de la superficie.

En segundo lugar, se debe tener en cuenta la geometría de la pieza a mecanizar. Al procesar pasos, el ángulo del filo debe ser de 90°.

Para piezas cortadas por la mitad, el ángulo del filo es generalmente de 60°. El ángulo del filo generalmente está entre 30° y 90°, siendo los ángulos más utilizados 45°, 75° y 90°.

4) El principio de selección del ángulo de desviación secundaria (Kr')

En primer lugar, la herramienta del torno, la pieza de trabajo y la abrazadera deben tener suficiente rigidez para reducir el ángulo de deflexión secundaria; de lo contrario, se debe considerar un valor mayor.

En segundo lugar, considere la naturaleza del procesamiento.

En el mecanizado de acabado, el ángulo de deflexión secundario debe ser de 10° a 15°, mientras que debe ser de alrededor de 5° para el mecanizado de desbaste.

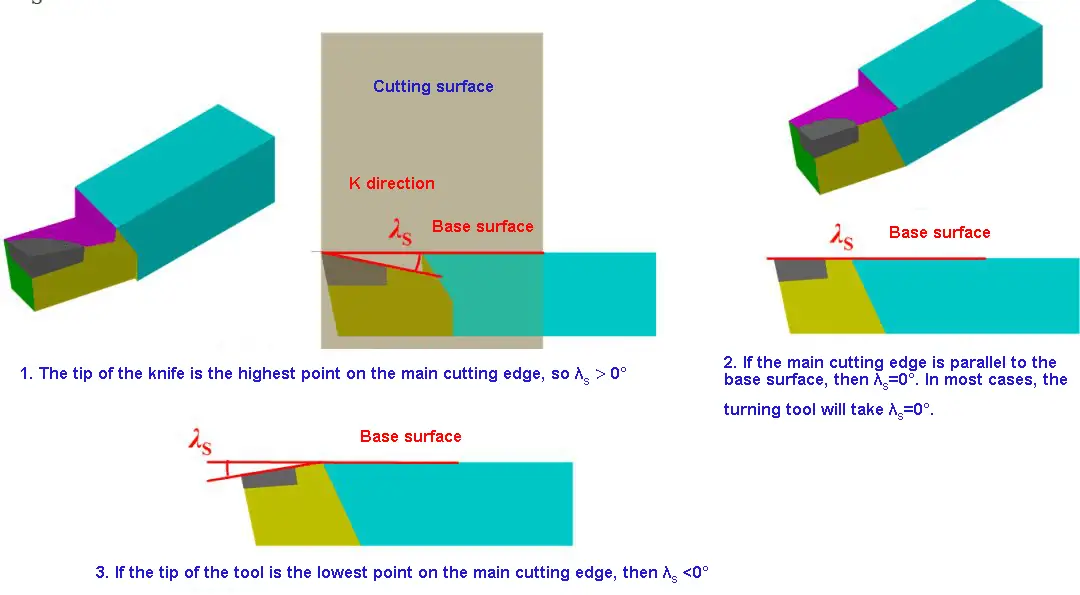

5) El principio de selección del ángulo de inclinación (λS)

Depende principalmente de la naturaleza del proceso de mecanizado. Durante el mecanizado de desbaste, la pieza de trabajo tiene un impacto significativo en la herramienta del torno.

En el mecanizado de acabado, cuando λS es menor o igual a 0°, la fuerza de impacto de la pieza de trabajo sobre la herramienta de torno es mínima.

Cuando λS es mayor o igual a 0°, generalmente se considera un valor de 0°. El ángulo de inclinación normalmente se selecciona entre -10° y 5°.

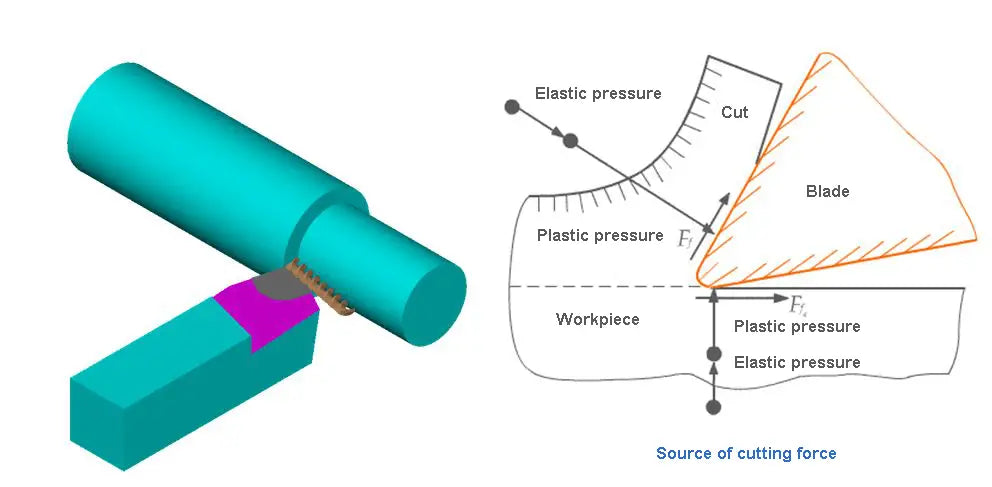

¿Cuál es el impacto específico de los ángulos de las herramientas de torno en las fuerzas de corte y la calidad de la superficie de corte?

La influencia de los ángulos de las herramientas del torno sobre las fuerzas de corte y la calidad de la superficie de corte se refleja principalmente en los siguientes aspectos:

Ángulo de ataque: el tamaño del ángulo de ataque afecta directamente la nitidez del filo y la fuerza de corte. Un mayor ángulo de ataque puede mejorar el filo del filo, reduciendo así la fuerza de corte y facilitando el corte. Al mismo tiempo, un ángulo de ataque mayor ayuda a mejorar la evacuación de viruta, reduce la deformación de corte y mejora la calidad de la superficie mecanizada. Sin embargo, cuando el ángulo de ataque es demasiado grande, la fuerza del filo disminuye, lo que hace que la punta de la herramienta se desgaste más rápido y la fuerza de corte aumente.

Ángulo libre: El ángulo libre es el ángulo entre la cara de corte y la línea perpendicular al eje de la herramienta. Influye en la resistencia del filo y en la evacuación de viruta. Un ángulo de ataque apropiado puede aumentar la durabilidad de la herramienta y la eficiencia de eliminación de viruta, pero un ángulo de ataque excesivamente grande puede aumentar la fuerza de corte.

Ángulo de avance: El ángulo de avance afecta la forma de la viruta y la dirección de la fuerza de corte. Los diferentes ángulos de desprendimiento son adecuados para diferentes requisitos de mecanizado, como el mecanizado de desbaste o acabado. Por ejemplo, en el planeado en desbaste, un ángulo de ataque de 60° a 75° puede reducir significativamente la fuerza de corte radial, mejorando la resistencia a las vibraciones y la estabilidad del corte.

Ángulo de bisel de la punta: un ángulo de bisel de la punta mayor puede reducir las fuerzas de corte y la temperatura de corte, al tiempo que aumenta la vida útil del filo y la calidad de la superficie. Sin embargo, si el ángulo del chaflán es demasiado grande, puede reducir el ángulo de entrada del filo. Las virutas pueden bloquear fácilmente el espacio entre la herramienta y la pieza de trabajo, afectando los resultados del mecanizado.

¿Cuáles son los mejores criterios de selección para el ángulo posterior al procesar diferentes materiales?

Los mejores criterios de selección para el ángulo posterior al procesar diferentes materiales dependen principalmente de las propiedades del material de la pieza de trabajo (como dureza, plasticidad, tenacidad, etc.) y los requisitos específicos del proceso de mecanizado (como mecanizado en desbaste o mecanizado fino). Estos son los mejores criterios de selección que resumí de mi investigación:

Al mecanizar materiales plásticos, se debe elegir un ángulo posterior mayor. Esto se debe a que los materiales plásticos tienden a deformarse y adherirse a la herramienta. Un ángulo posterior más grande ayuda a reducir la fricción entre la herramienta y la pieza de trabajo, mejorando así la eficiencia del mecanizado y la calidad de la superficie.

Al mecanizar materiales quebradizos o duros, se debe elegir un ángulo posterior más pequeño. Esto se debe a que los materiales quebradizos y duros son más propensos a agrietarse. Un ángulo posterior más pequeño puede aumentar la resistencia del filo y evitar roturas durante el proceso de mecanizado.

Durante el mecanizado fino, debido al menor espesor de corte, se debe elegir un ángulo posterior mayor para garantizar la calidad de la superficie mecanizada. Esto hace que la herramienta esté más afilada, reduce el desgaste y mejora la precisión del mecanizado.

Al mecanizar materiales que son propensos a formar capas endurecidas, también se debe elegir un ángulo posterior mayor. Esto ayuda a evitar que se formen capas endurecidas y a mantener el filo de la herramienta.

Para materiales específicos, como las aleaciones de titanio, que tienen mayor plasticidad y tenacidad, también se debe considerar un ángulo posterior mayor durante el mecanizado para reducir la dificultad del mecanizado y mejorar la eficiencia del mecanizado.

¿Cómo se cuantifica la influencia de los ángulos de relieve primarios y secundarios sobre la rugosidad de la superficie mecanizada?

La influencia de los ángulos de relieve primarios y secundarios sobre la rugosidad de la superficie mecanizada se puede cuantificar de varias formas:

Impacto del ángulo de alivio primario: El ángulo de alivio primario (KAPR) es el ángulo entre el filo principal de la herramienta y la superficie de la pieza de trabajo. Afecta el espesor de la viruta, la fuerza de corte y la vida útil de la herramienta. A medida que disminuye el ángulo de relieve primario, disminuye el espesor de la viruta. Este efecto de adelgazamiento de la viruta distribuye el material mecanizado sobre una parte más grande del filo, lo que puede afectar la rugosidad de la superficie.

Impacto del ángulo de alivio secundario: El ángulo de alivio secundario afecta principalmente la rugosidad y la calidad de la superficie mecanizada. Un ángulo de alivio secundario más pequeño puede reducir la rugosidad de la superficie porque puede aumentar la resistencia de la punta de la herramienta, reducir la vibración y pulir la superficie mecanizada.

Sin embargo, reducir el ángulo de alivio secundario puede causar fácilmente vibraciones, por lo que es necesario determinarlo en función de la rigidez de la máquina herramienta. Además, es común reducir el valor de rugosidad de la superficie disminuyendo el ángulo de relieve secundario kr', aunque esto puede provocar vibraciones en la herramienta.

Consideración exhaustiva: Entre los parámetros geométricos de la herramienta, el ángulo de relieve primario Kr, el ángulo de relieve secundario Kr' y el radio de la punta de la herramienta tienen una influencia significativa en la rugosidad de la superficie. Cuando los ángulos de relieve primario y secundario son pequeños, la altura del área residual sobre la superficie mecanizada también es pequeña, reduciendo así la rugosidad de la superficie. Esto indica que ajustando el tamaño de los ángulos de relieve primario y secundario, se puede controlar la rugosidad de la superficie hasta cierto punto.

¿Cuáles son los estudios de casos específicos sobre la influencia del ángulo de ataque de la herramienta en la dirección de evacuación de la viruta y la calidad del mecanizado?

El impacto del ángulo de ataque de la herramienta en la dirección de evacuación de la viruta y la calidad del mecanizado se puede observar principalmente en los siguientes aspectos:

El ángulo de inclinación positivo o negativo influye directamente en la dirección del flujo de virutas. Cuando el ángulo de inclinación es positivo, la viruta gira en sentido antihorario y se alarga, formando un ángulo en su raíz con la superficie de transición, lo que hace que el flujo de viruta se extienda sólo hacia la superficie a procesar. Esto indica que el diseño del ángulo de ataque juega un papel vital en el control de la dirección del flujo de viruta, especialmente en situaciones donde es necesario reducir la contaminación de viruta en la superficie de la pieza de trabajo.

En el proceso de corte oblicuo de acero C45, el ángulo de ataque λs afecta significativamente el espesor mínimo de viruta sin cortar (hmin) dentro del rango de 0° a 60°. Este hallazgo fue confirmado mediante análisis teórico y verificación experimental. Esto implica que el ángulo de desprendimiento no sólo influye en la dirección de evacuación de la viruta, sino que también tiene un impacto directo en la tasa de eliminación de material durante el proceso de mecanizado.

Durante el corte en ángulo, la viruta sale del filo en dirección inclinada y produce una curvatura lateral a lo largo de la cara frontal de la herramienta, formando una descarga de viruta en espiral. Este fenómeno es causado por la distribución de las fuerzas de fricción entre la herramienta y la viruta. Esto demuestra aún más el impacto significativo del ángulo de desprendimiento en las características de evacuación de viruta.

Ajustar el ángulo de inclinación también puede afectar la durabilidad de la herramienta y el grado de endurecimiento de la pieza de trabajo. Aumentar el ángulo de inclinación puede provocar una caída de la temperatura de la cara trasera de la herramienta, reduciendo así el desgaste en la cara trasera de la herramienta. Esto significa que al ajustar el ángulo de ataque, la vida útil de la herramienta se puede extender hasta cierto punto y se puede mejorar la calidad de la superficie de la pieza de trabajo.

En un sistema de alta rigidez, ¿cómo ajustar el ángulo de la herramienta del torno según la geometría y las características del material de la pieza de trabajo?

En sistemas de alta rigidez, ajustar el ángulo de la herramienta del torno de acuerdo con la forma geométrica y las características del material de la pieza de trabajo requiere una consideración inicial de los parámetros geométricos de la herramienta, incluido el ángulo de avance principal, el ángulo de alivio y el ángulo de aproximación.

Estos parámetros impactan significativamente la deformación del corte, la fuerza de corte, la temperatura de corte y el desgaste de la herramienta, afectando así la eficiencia del corte, la vida útil de la herramienta, la calidad de la superficie de la pieza de trabajo y el costo de mecanizado. Por ejemplo, ajustar los ángulos de la herramienta, particularmente el ángulo de avance principal, el ángulo de alivio y el ángulo de aproximación, puede resolver el problema de la vibración y el traqueteo de la herramienta en la máquina herramienta.

Para diferentes formas de piezas y materiales, también es fundamental seleccionar la forma de herramienta adecuada. Por ejemplo, un disco con forma de diamante de 80 grados es adecuado para una amplia gama de aplicaciones, desde mecanizado en bruto hasta mecanizado fino, mientras que un disco con forma de diamante de 55 o 35 grados se utiliza normalmente para el mecanizado de contornos. Además, la forma geométrica de la herramienta también debe considerar factores como la forma geométrica de la pieza de trabajo, su material y los requisitos de calidad de la superficie.

En operaciones prácticas, también se debe prestar atención al tamaño del área residual que queda en la superficie mecanizada cuando la herramienta realiza un movimiento de avance con respecto a la pieza de trabajo. Reducir el ángulo de ataque principal, el ángulo de alivio y aumentar el radio de la punta de la herramienta puede disminuir la altura del área residual. Esto implica que al ajustar el ángulo de la herramienta, se deben considerar no solo los parámetros geométricos de la herramienta, sino también cómo estos parámetros impactan los fenómenos físicos durante el proceso de corte, como la fuerza de corte y la eficiencia del corte.

Ajustar el ángulo de la herramienta de torno de acuerdo con la forma geométrica y las características del material de la pieza de trabajo requiere una consideración exhaustiva de los parámetros geométricos de la herramienta (como el ángulo de ataque principal, el ángulo de relieve y el ángulo de aproximación), seleccionando la forma adecuada de la herramienta y considerando la interacción entre la herramienta y la pieza de trabajo, así como los fenómenos físicos durante el proceso de corte. Estos ajustes pueden ayudar a mejorar la eficiencia del mecanizado, extender la vida útil de la herramienta y garantizar la calidad del mecanizado de piezas.