1. Prefacio

Dos lingotes de acero de 4,6 toneladas fabricados con 1Cr17Ni2 desarrollaron graves grietas transversales durante el proceso de forjado y uno de ellos también desarrolló graves grietas longitudinales, lo que tuvo un impacto significativo en los productos del lote. Para evitar problemas similares en futuras producciones, se realizó un análisis para determinar las causas de la rotura del lingote.

El proceso de calentamiento del lingote implicó mantener el lingote a 500°C durante 2 horas, luego aumentar la temperatura a 850°C a un ritmo de 100°C por hora y mantener esa temperatura durante 2 horas. Luego se elevó la temperatura a 1180°C y se mantuvo durante 6 horas antes de retirar el lingote del horno para forjarlo.

Sin embargo, durante la primera compactación por fuego se produjeron graves grietas.

2. Observación in situ

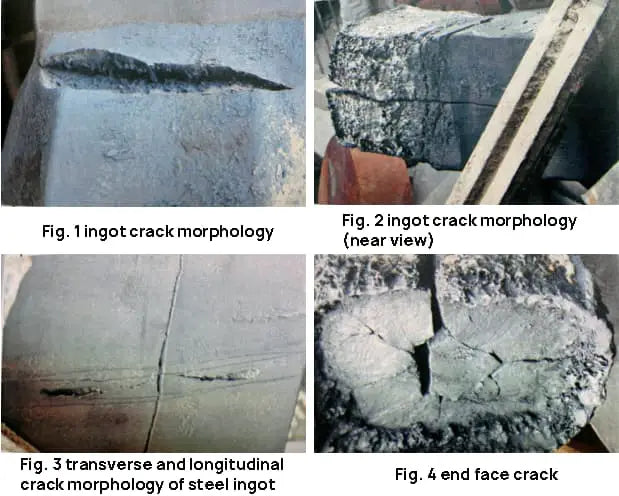

La superficie del lingote presenta numerosas grietas transversales con amplias aberturas. La grieta longitudinal corre a lo largo del lingote y está ubicada en el centro del tocho. La abertura de la grieta es estrecha y ambos extremos del lingote, la cabeza y la cola, están rotos, como se ilustra en las Figuras 1 a 4.

La fractura original se ha oxidado y presenta un color negro grisáceo, morfología provocada por la alta temperatura propia de las fracturas.

3. Análisis de prueba

3.1 Análisis de prueba de bajo aumento

La probeta transversal en la grieta del lingote se sometió a una prueba de lixiviación ácida en caliente. Los resultados se muestran en la Tabla 1.

Tabla 1 Prueba de lixiviación ácida caliente de una pieza de prueba de sección transversal

| Porosidad/grado general | Porosidad central/clase | Segregación/clase de lingotes | Morfología del defecto |

| 1.5 | 2.5 | 3.5 | Hay muchas grietas, la más larga mide unos 6 cm. |

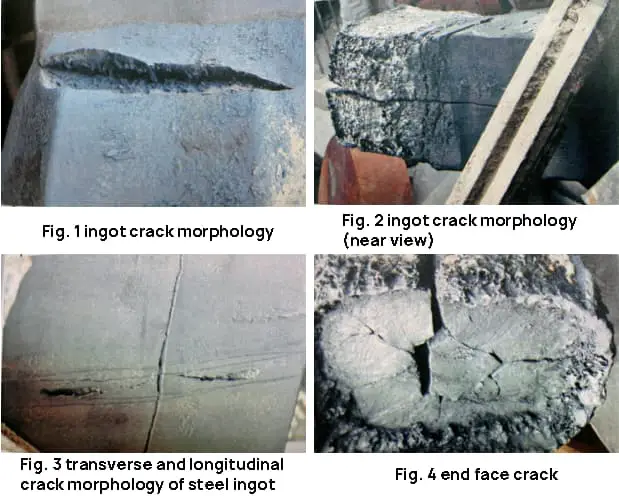

La sección transversal del lingote de acero tiene forma esencialmente cuadrada, con una fisura abierta ubicada en el centro de un lado. La grieta tiene aproximadamente 6 mm de profundidad, lo que corresponde a la profundidad vertical de la macrogrieta longitudinal en el lingote de acero.

El borde del ejemplar presenta un patrón cristalino columnar y varias pequeñas grietas, con una longitud máxima de alrededor de 10 mm, como se ilustra en las Figuras 5 a 7.

Los resultados de las pruebas indican que el lingote exhibe una severa segregación de forma después de la forja (solo prensado cuadrado), lo que lo hace no calificado. Las pequeñas grietas observadas están relacionadas con la altura de los cristales columnares en el lingote fundido.

3.2 análisis de prueba de fractura

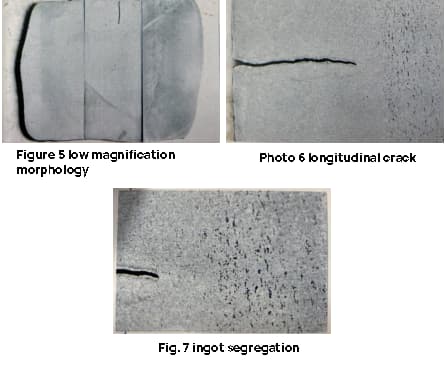

La fractura artificial es una fractura en copa típica, como se muestra en la Fig.

Los resultados de la prueba revelan que la fractura de la concha es una fractura anormal y su formación requiere un análisis más detallado.

3.3 Análisis de composición química.

Se tomaron muestras de la superficie del lingote de acero y de un sitio R/2 para análisis de composición química. Los resultados se presentan en la Tabla 2. La composición química cumplió con los requisitos técnicos para el acero 1Cr17Ni2.

Tabla 2 Composición química del acero 1Cr17Ni2 (fracción de masa) (%)

| Elemento | W. | Minnesota | s | PAG | Sí | cr | No | Alabama |

| Superficie | 0,15 | 0,52 | 0.012 | 0.013 | 0,48 | 16.7 | 1.74 | 0,018 |

| R/2 | 0,15 | 0,53 | 0.012 | 0.013 | 0,49 | 16.8 | 1,77 | 0,018 |

3.4 Detección de inclusiones no metálicas

Se tomó una muestra de gran aumento de la pieza de prueba para la detección de inclusiones no metálicas y se evaluó según el método de inspección microscópica para determinar el contenido de inclusiones no metálicas en el acero según lo especificado en la tabla de clasificación estándar GB/T10561-2005. . Los resultados se pueden ver en la Tabla 3.

Tabla 3 resultados de pruebas de inclusiones no metálicas (grado)

| Posición | Clase A | Clase B | Clase C | Tipo D | Clase D |

| borde | 0,5 | 1.0 | 0,5 | 0,5 | 0,5 |

| R/2 | 1.0 | 1.5 | 0,5 | 0,5 | 0,5 |

| básico | 1.0 | 1.0 | 0,5 | 0,5 | 0,5 |

Se encontró que el lingote tenía una pureza calificada, pero contenía muchas inclusiones de alúmina de clase B.

3.5 Análisis metalográfico

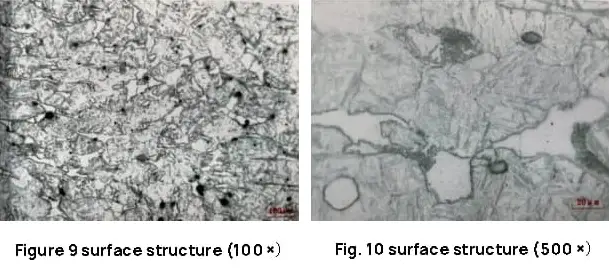

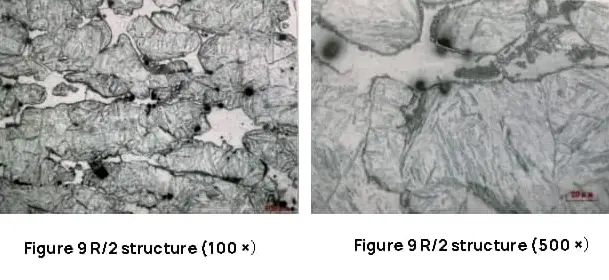

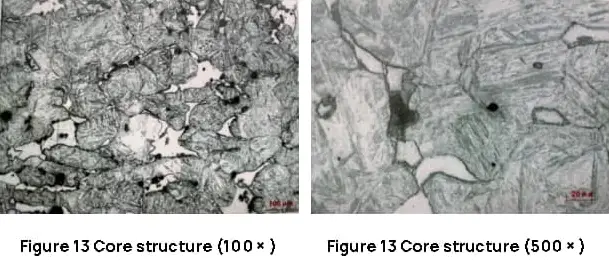

Se probaron la estructura metalográfica y el tamaño de grano de muestras tomadas de diferentes posiciones y los resultados se presentan en la Tabla 4.

Tabla 4 Ensayo de estructura metalográfica y tamaño de grano.

| Posición | Tamaño/grado de grano | estructura metalográfica |

| Borde | 5.0 | Ferrita baja en carbono + ferrita + carburo intergranular + estructura laminar |

| R/2 | 3.5 | Ferrita baja en carbono + ferrita + carburo intergranular + estructura laminar |

| Básico | 3.5 | Ferrita baja en carbono + ferrita + carburo intergranular + estructura laminar |

| Región cristalina columnar | 3.5 | Ferrita con bajo contenido de carbono + ferrita + carburo intergranular + estructura laminar (la distribución de la estructura mantiene la morfología del cristal columnar) |

Los resultados de las pruebas indican que la microestructura consta de martensita con bajo contenido de carbono, ferrita, carburos intergranulares y una estructura laminar. Los carburos se distribuyen uniformemente a lo largo de los límites de los granos y precipitan a lo largo de los cristales columnares originales, lo que da como resultado una mayor fragilidad y una disminución de las propiedades mecánicas del acero. La estructura metalográfica de cada pieza está representada en las Figuras 9 a 14.

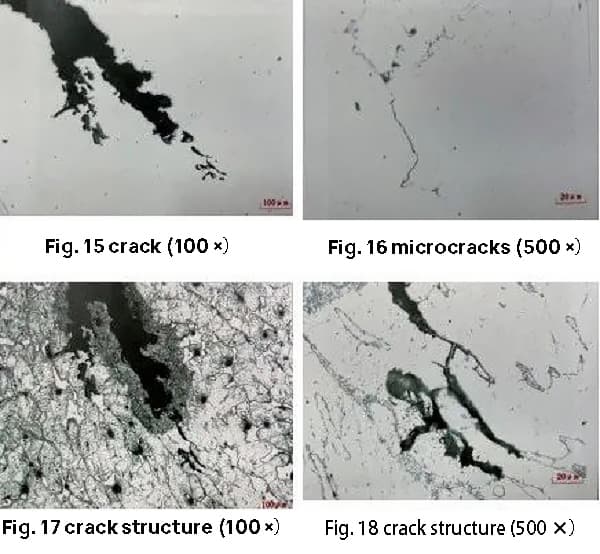

3.6 Análisis de grietas

La micromorfología de las grietas pequeñas y de bajo aumento se caracteriza por anchos variables, apariencia intermitente, límites difusos y puntas discontinuas. Además, hay grietas muy finas ubicadas cerca de las pequeñas grietas que están dispuestas de forma lineal intermitente o en isla.

Después de ser tratada con una solución acuosa de ácido clorhídrico con un alto contenido de cloruro de hierro, la microestructura de pequeñas grietas y microfisuras se encuentra principalmente a lo largo de la ferrita con distribución cristalina columnar. No hay cambios significativos en la microestructura cerca de las grietas, como se muestra en las Figuras 15 a 18.

Los resultados indican que las pequeñas grietas y microfisuras en las forjas están estrechamente relacionadas con los carburos distribuidos por los cristales columnares en estado fundido.

3.7 Análisis de microfracturas

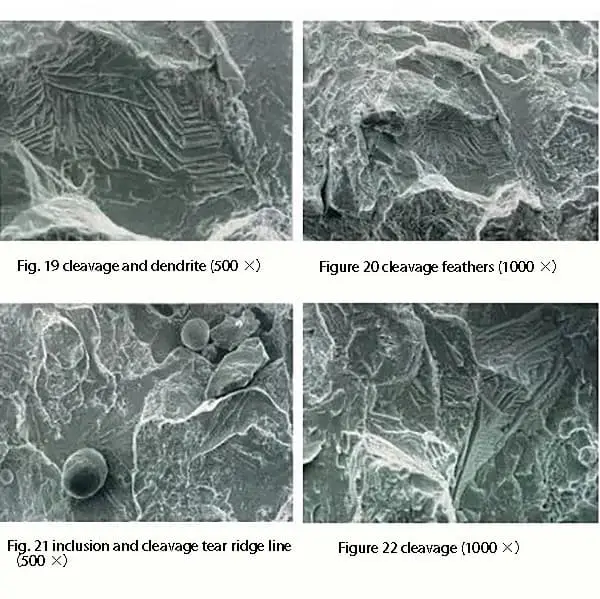

La fractura macroscópica en forma de copa se caracteriza por plumas de escisión y líneas de crestas desgarradoras que se forman entre escisiones paralelas cuando se observa con un microscopio electrónico de barrido. Se pueden ver la superficie del cristal libre de moho y las partículas e inclusiones de la segunda fase localmente visibles, como se muestra en las Figuras 19 a 22.

La fuente de las microfisuras de escisión se encuentra en la superficie del cristal libre en el límite de grano. El análisis del espectro energético reveló que contiene principalmente elementos como C, Al, Si, Cr, Ni, entre los cuales Al, Si, Cr y otros elementos tienen una composición superior al nivel promedio, mientras que el elemento Ni tiene una composición inferior. La composición de la microrregión de escisión es similar a la composición macroquímica.

Los resultados indican que la fractura de la carcasa es causada por la microsegregación del aluminio en el acero.

4. Discusión

Los resultados de la prueba de composición química indican que el material del lingote cumple con las especificaciones técnicas del acero 1Cr17Ni2. Sin embargo, la uniformidad de la estructura del lingote es deficiente y la segregación del lingote se clasificó como grado 3,5, que se considera no calificado.

La segregación de lingotes se debe a la acumulación de impurezas y segregación de componentes en la unión entre la región cristalina columnar y la región cristalina equiaxial central. Además, existen numerosas grietas pequeñas en la región del cristal columnar de bajo aumento, con una morfología de microgrietas que se asemeja a la morfología del carburo de los cristales columnares fundidos.

La estructura posterior al forjado del lingote está compuesta de martensita con bajo contenido de carbono, ferrita, carburo y una estructura laminar, con un tamaño de grano de 3,5 a 5,0. La estructura en la región cristalina columnar aún mantiene su forma columnar, con una gran cantidad de carburos distribuidos continuamente en el límite de grano, lo que contribuye a la fragilidad de la estructura.

La fractura en forma de concha en la región cristalina columnar del lingote es una fractura anormal, con una microfractura que presenta crestas de escisión y desgarro, lo que indica la fragilidad del lingote. La fuente de la grieta de microescisión se encuentra en la superficie cristalina libre del límite de grano y es causada por la presencia de carburos que contienen Cr y una segunda fase que contiene Al.

Cuando el contenido de aluminio excede el 0,09%, es más probable que se produzca una fractura en forma de concha en la región del cristal columnar. Durante el proceso de desoxidación del aluminio, si el contenido de aluminio no se controla estrictamente, puede producirse una cantidad importante de residuos de aluminio. Aunque el contenido original de aluminio en el acero fundido cumple con los estándares, debido al bajo punto de fusión del aluminio, la concentración de aluminio en el acero fundido residual aumenta significativamente, lo que lleva a la precipitación de una segunda fase que contiene aluminio en forma dendrítica, que se una especie de microsegregación.

Cuando el proceso de cristalización es lento, la segunda fase dendrítica que contiene aluminio precipita del acero fundido residual y es empujada hacia el límite de grano de la cristalización primaria. Si la tasa de cristalización de la matriz excede una tasa crítica, la segunda fase queda atrapada en el cristal en crecimiento y eventualmente aumenta la sensibilidad a la fractura intergranular.

El proceso de calentamiento de lingotes de acero implica calentar a 500°C durante 2 horas, luego calentar a 850°C a una velocidad de 100°C por hora durante 2 horas, calentar a 1180°C durante 6 horas y finalmente, la eliminación de el lingote de acero. el horno para forjar.

1Cr17Ni2 es un acero inoxidable dúplex martensítico-ferrítico que es frágil a 475°C. Es aconsejable evitar el calentamiento prolongado en el rango de temperatura de 400-525°C. Cuando el acero 1Cr17Ni2 se calienta por encima de 900°C, su tendencia al crecimiento de grano aumenta, provocando un aumento de la fragilidad y empeorando las condiciones de forjado.

5. Conclusión

Los resultados del análisis de la composición química muestran que el material del lingote cumple con las especificaciones técnicas del acero 1Cr17Ni2. Sin embargo, la uniformidad de su microestructura es inadecuada y la segregación de los lingotes es significativa.

La estructura posterior al forjado del lingote de acero es deficiente, siendo la causa principal un diseño inadecuado del proceso de calentamiento que aumenta el riesgo de fragilidad a 475°C. Además, el lento enfriamiento del lingote durante la fundición conduce a la precipitación de una fase que contiene aluminio en la región cristalina columnar, lo que aumenta la sensibilidad a las fracturas intergranulares.

Estos dos factores se combinan para provocar grietas durante la forja.