Este artículo explica las causas del golpe magnético del arco y los factores que afectan el tamaño del golpe magnético, y presenta el impacto del golpe magnético en la calidad de la soldadura.

Desde aspectos de diseño y tecnología, se proponen medidas para controlar la influencia del soplado magnético en la calidad de la soldadura.

Introducción

La rectitud del arco se refiere a la propiedad del arco como conductor flexible para resistir interferencias externas y esforzarse por mantener la corriente de soldadura fluyendo a lo largo del eje del electrodo.

Cuando el electrodo está inclinado, la dirección del arco también se inclina y la línea central del arco se extiende en la dirección de inclinación del electrodo, lo que se denomina golpe magnético.

1. Producción de golpes magnéticos

1.1 Los motivos del golpe magnético son:

(1) La posición de conexión incorrecta provoca un impacto magnético.

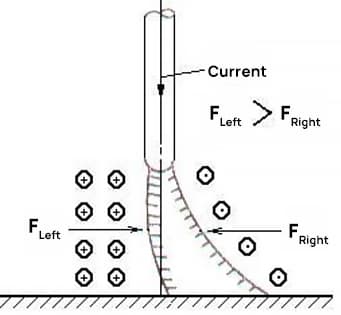

La corriente de soldadura genera un campo magnético en el espacio. Cuando el electrodo es perpendicular a la pieza de trabajo, la densidad del campo magnético en el lado izquierdo del arco es mayor que en el lado derecho.

La distribución desigual del campo magnético hace que el lado más denso ejerza impulso sobre el arco, provocando que se desvíe del eje.

(2) Los materiales ferromagnéticos asimétricos provocan impacto magnético.

Al soldar, colocando una placa de acero (conductor magnético) en un lado del arco, debido a la conductividad magnética de los materiales ferromagnéticos mucho mayor que la del aire, la mayoría de las líneas del campo magnético en el lado del material ferromagnético forman curvas cerradas, reduciendo la densidad de las líneas de campo magnético entre el arco y el material ferromagnético, por lo tanto, bajo la acción de la fuerza electromagnética, el arco tiende a soplar hacia el lado del material ferromagnético.

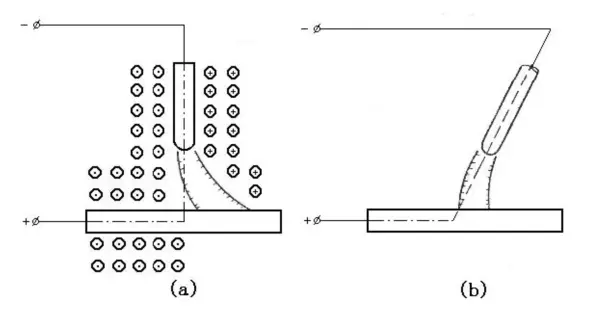

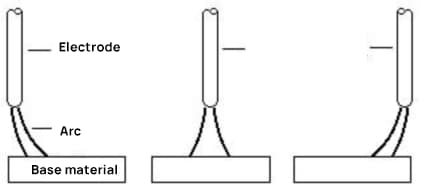

(3) El movimiento del arco al final de la placa de acero provoca un golpe magnético, como se muestra en la siguiente figura.

Esto se debe a que cuando el arco llega al final de la placa de acero, el área de flujo magnético cambia, provocando un aumento en la densidad de las líneas espaciales del campo magnético cerca del borde de la pieza.

Por tanto, bajo la acción de una fuerza electromagnética, se produce un golpe magnético apuntando hacia el interior de la pieza.

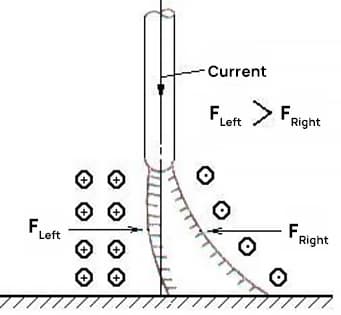

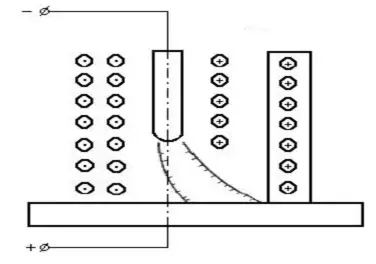

Como se muestra en la siguiente imagen:

(1) Deflexión magnética causada por la posición de la conexión del cable

(2) Deflexión magnética causada por material ferromagnético cerca del arco

(3) Golpe de deflexión magnética generado cuando el arco está al final de la pieza de trabajo

1.2 Riesgos de soplado debido a la desviación magnética:

Durante el proceso de soldadura, debido a la interferencia del flujo de gas, la excentricidad del recubrimiento del electrodo y la fuerza magnética del campo magnético, se produce el fenómeno de desviación del centro del arco del eje del electrodo.

Es decir, si por alguna razón se destruye la uniformidad de la distribución del campo magnético y la carga en el arco se tensa de manera desigual, esto hará que el arco se desvíe hacia un lado.

En otras palabras, el golpe de desviación magnética del arco de soldadura causado por la fuerza electromagnética generada por el circuito de soldadura durante la soldadura por arco de CC se denomina golpe de desviación magnética del arco de soldadura.

El soplado por deflexión magnética no sólo hace que la combustión del arco sea inestable, aumenta las salpicaduras y pierde protección cuando caen gotas fundidas, sino que también afecta gravemente la formación de soldadura.

2. Soluciones

Según las causas del soplado por deflexión magnética, se pueden utilizar los siguientes métodos en la producción e instalación para superar y eliminar la influencia del soplado por deflexión magnética en el arco de soldadura:

(1) Cambie adecuadamente la posición del cable de tierra al soldar para que las líneas del campo magnético alrededor del arco se distribuyan lo más uniformemente posible;

(2) Ajuste apropiadamente el ángulo de inclinación del electrodo durante la operación e incline el electrodo en la dirección del golpe de desviación;

(3) El uso de soldadura posterior segmentada y soldadura de arco corto también puede superar eficazmente el soplado por deflexión magnética;

(4) Utilice soldadura por CA en lugar de soldadura por CC. Cuando se utiliza soldadura de CA, el cambio del campo magnético produce corriente inducida en el conductor, y el campo magnético producido por la corriente inducida debilita el campo magnético causado por la corriente de soldadura, controlando así el golpe de desviación magnética;

(5) Coloque materiales ferromagnéticos que generen campos magnéticos simétricos e intente distribuir los materiales ferromagnéticos uniformemente alrededor del arco;

(6) Reducir el magnetismo residual en la soldadura.

El magnetismo residual en la soldadura es causado principalmente por la disposición ordenada de los dominios magnéticos atómicos.

Para alterar la disposición de los dominios magnéticos en la soldadura y reducir o evitar el soplado por deflexión magnética, se debe aplicar calentamiento local a las piezas con magnetismo residual en la soldadura a una temperatura de 250-300°C.

Este método tiene un buen efecto de desmagnetización en producción y uso.

Además, se puede agregar un imán para equilibrar el campo magnético en la parte del magnetismo residual de la soldadura.

(7) Utilice el método de desmagnetización. Es decir, dejar que la soldadura produzca un campo magnético opuesto al magnetismo residual en la soldadura para superar y eliminar la influencia de la deflexión magnética soplada en el arco de soldadura.

Tomando como ejemplo la soldadura de tuberías, se introduce la aplicación de prevención de golpes por desviación magnética.

Al soldar tuberías de presión, es probable que se produzca un golpe de deflexión magnética en el proceso de soldadura a tope de tuberías de paredes gruesas, lo que hace imposible realizar soldadura manual por arco de tungsteno y argón en el paso de raíz.

Según la ocurrencia del soplado por deflexión magnética, el soplado por deflexión magnética ocurre principalmente en las juntas de tuberías de paredes gruesas y ocurre en varias soldaduras cuando la tubería está a punto de cerrarse.

Las tuberías de paredes gruesas con materiales ferromagnéticos presentan magnetismo residual durante la fabricación y el procesamiento.

Cuanto más larga es la tubería, más magnetismo residual se acumula, que se manifiesta en la junta de cierre final, provocando un soplado por deflexión magnética.

Medidas específicas: Utilizar el cable de soldadura para envolver ambos lados de la junta.

Cuando se inicia el arco, la corriente de soldadura genera un campo magnético inducido a través del devanado del cable para neutralizar el magnetismo residual y superar la desviación magnética.

El efecto de soldadura se puede ajustar mediante los dos métodos siguientes:

1) Cuando la corriente de soldadura es constante, la intensidad del campo magnético inducido generado en la soldadura se puede ajustar ajustando el número de devanados del cable para que sea igual en magnitud y de dirección opuesta a la intensidad del campo magnético residual;

2) Cuando el número de devanados del cable es constante, la corriente de soldadura se puede cambiar dentro del rango permitido para ajustar la intensidad del campo magnético inducido generado en la soldadura para que sea igual en magnitud y de dirección opuesta a la intensidad del campo magnético residual. , eliminando así el magnetismo residual en la junta y superando la influencia de la deflexión magnética que sopla en el arco de soldadura.

3. Conclusión

En entornos de soldadura reales, las causas del golpe de deflexión magnética no son las mismas debido a los diferentes entornos de soldadura.

Por lo tanto, es necesario combinar con la situación real en el sitio para descubrir las causas del soplado por deflexión magnética y tratarlas basándose en la experiencia resumida anteriormente para garantizar la calidad de la soldadura en campo.