En toda solución de galvanoplastia existe la presencia de iones de hidrógeno como resultado de la disociación de las moléculas de agua.

Como resultado, durante el proceso de galvanización, se deposita metal desde el cátodo (reacción principal) y también se deposita hidrógeno (reacción secundaria).

La evolución del hidrógeno tiene múltiples impactos, siendo la fragilización del hidrógeno el más significativo.

La fragilización por hidrógeno es un riesgo importante para la calidad en el tratamiento de superficies y puede provocar que las piezas se rompan durante el uso, provocando accidentes graves.

Es fundamental que los técnicos en tratamiento de superficies tengan un conocimiento profundo de las técnicas para prevenir y eliminar la fragilización por hidrógeno para minimizar sus efectos.

1. Fragilización por hidrógeno

(1) Fragilización por hidrógeno

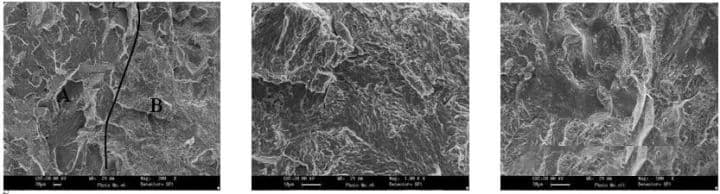

La fragilización por hidrógeno generalmente se manifiesta como una fractura retardada bajo tensión.

Se sabe que las piezas galvanizadas, como resortes, arandelas, tornillos y ballestas de automóviles, se rompen apenas unas horas después del montaje, con una tasa de fractura del 40% al 50%.

En el caso de un producto especial con piezas cadmio, un lote presentaba grietas y roturas.

Se llevó a cabo una investigación nacional y se estableció un riguroso proceso de deshidrogenación.

Además, algunos casos de fragilización por hidrógeno no provocan una fractura retardada.

Por ejemplo, el soporte de galvanoplastia, hecho de alambre de acero y alambre de cobre, puede impregnarse de hidrógeno debido a la galvanoplastia, el decapado y el decapado repetidos, lo que provoca una fractura frágil después de un solo uso.

De manera similar, la varilla central utilizada para forjar con precisión armas de caza puede romperse después de múltiples procesos de cromado.

En algunos casos, las piezas templadas con una tensión interna elevada pueden agrietarse durante el decapado debido a una fuerte permeación de hidrógeno. Estas grietas pueden ocurrir sin estrés externo y la dureza original no se puede restaurar eliminando el hidrógeno.

(2) Mecanismo de fragilización por hidrógeno

La ocurrencia de fractura retardada es causada por la difusión y acumulación de hidrógeno en las piezas, específicamente en áreas de concentración de tensiones que presentan defectos metálicos, como dislocaciones o agujeros en la red atómica.

A medida que el hidrógeno se difunde en estos defectos, los átomos de hidrógeno se combinan para formar moléculas de hidrógeno, que generan alta presión.

Esta presión crea una fuerza en combinación con la tensión residual dentro del material y la tensión externa sobre el material.

Si la fuerza resultante excede el límite elástico del material, se fracturará.

La velocidad de difusión del hidrógeno y, por tanto, la aparición de fragilización por hidrógeno, depende del gradiente de concentración, la temperatura y el tipo de material.

Los materiales con radios atómicos pequeños, como el acero y el cobre, son más susceptibles a la difusión del hidrógeno, mientras que al hidrógeno le resulta más difícil difundirse en cadmio, estaño, zinc y sus aleaciones.

La capa de revestimiento de cadmio es particularmente resistente a la difusión de hidrógeno, ya que el hidrógeno generado durante el revestimiento de cadmio permanece en la capa de revestimiento y en la capa superficial del metal que se encuentra debajo, lo que dificulta su difusión hacia afuera y su eliminación.

Con el tiempo, el hidrógeno se difunde en el metal y puede provocar defectos en el metal, lo que dificulta su eliminación.

La difusión del hidrógeno es lenta a temperaturas normales y debe calentarse para eliminarlo.

A medida que aumenta la temperatura, también aumenta la solubilidad del hidrógeno en el acero.

Sin embargo, una temperatura demasiado alta puede reducir la dureza del material.

Es importante considerar la temperatura para la eliminación de tensiones antes de la galvanización y la eliminación de hidrógeno después de la galvanización, para no reducir la dureza del material, evitar la temperatura de templado frágil de algunos aceros y mantener el rendimiento del recubrimiento.

2. Medidas a evitar y eliminar

(1) Reducir la cantidad de permeación de hidrógeno en el metal.

En el proceso de eliminación de óxido y escamas, se debe utilizar el chorro de arena tanto como sea posible.

Si es necesario un lavado ácido, se debe agregar a la solución un inhibidor de la corrosión como la rutina.

Para la eliminación del aceite se deben utilizar productos químicos, agentes de limpieza o disolventes con baja permeación de hidrógeno.

Si se opta por la eliminación electroquímica del aceite, al cátodo le debe seguir el ánodo.

En la galvanoplastia, la cantidad de permeación de hidrógeno es baja en soluciones de galvanoplastia alcalinas o soluciones con alta eficiencia de corriente.

(2) Se debe adoptar un revestimiento recubierto con baja difusividad del hidrógeno y baja solubilidad del hidrógeno.

Es ampliamente aceptado que cuando se galvaniza con Cr, Zn, Cd, Ni, Sn y Pb, el hidrógeno puede penetrar fácilmente en las piezas de acero, mientras que los recubrimientos hechos de metales como Cu, Mo, Al, Ag, Au y W tienen una baja difusividad del hidrógeno. y baja solubilidad del hidrógeno, lo que lleva a una menor permeación del hidrógeno.

Cuando se cumplen los requisitos técnicos del producto, se pueden utilizar recubrimientos que no provoquen permeación de hidrógeno.

Por ejemplo, el revestimiento de Dacromet se puede utilizar como alternativa al revestimiento de zinc, sin provocar fragilidad por hidrógeno.

Este recubrimiento ofrece una resistencia a la corrosión de 7 a 10 veces mayor y tiene buena adherencia.

El espesor de la película de 6-8um es similar a una fina capa de zinc y no afectará el ensamblaje.

(3) Elimine la tensión antes del recubrimiento y elimine el hidrógeno después del recubrimiento para eliminar la posible fragilidad por hidrógeno.

Si las piezas tienen una tensión residual interna alta después del enfriamiento, soldadura u otros procesos, se debe realizar un tratamiento de templado antes del recubrimiento para reducir el riesgo de permeación de hidrógeno.

En general, las piezas con alta permeabilidad de hidrógeno durante el recubrimiento deben deshidrogenarse lo más rápido posible, ya que el hidrógeno en la capa de recubrimiento y el metal base de la superficie continuará difundiéndose en la matriz de acero con el tiempo.

Los proyectos de normas internacionales estipulan que lo ideal es que el tratamiento de deshidrogenación se lleve a cabo dentro de 1 hora después del recubrimiento, pero no más tarde de 3 horas.

También existen patrones similares en China con respecto a la deshidrogenación antes y después de la galvanización.

La deshidrogenación posterior al recubrimiento se logra comúnmente mediante calentamiento y cocción, con un rango de temperatura de 150 a 300 °C y aislamiento durante 2 a 24 horas.

La temperatura y el tiempo exactos del tratamiento deben determinarse en función del tamaño, la resistencia, las propiedades del recubrimiento y el tiempo de recubrimiento de las piezas.

La deshidrogenación normalmente se lleva a cabo en un horno, con temperaturas para piezas galvanizadas que oscilan entre 110 y 220 °C, y la temperatura debe controlarse en función del material base.

Para materiales elásticos, piezas de paredes delgadas inferiores a 0,5 mm y piezas de acero con altos requisitos de resistencia mecánica, el tratamiento de eliminación de hidrógeno debe realizarse después de la galvanización.

Para evitar la “fragilización por cadmio”, la temperatura de deshidrogenación de las piezas recubiertas de cadmio no debe ser demasiado alta, normalmente entre 180 y 200 °C.

3. Problemas que requieren atención

La sensibilidad a la fragilización por hidrógeno aumenta con la resistencia del material, que es un concepto fundamental que los técnicos de tratamiento de superficies deben comprender al preparar las especificaciones del proceso de galvanoplastia.

Las normas internacionales exigen que el acero con una resistencia a la tracción de σb > 105 kg/mm2 se someta a un tratamiento de eliminación de tensiones previo al recubrimiento y a un tratamiento de eliminación de hidrógeno posterior al recubrimiento.

La industria aeronáutica francesa exige un tratamiento de deshidrogenación correspondiente para las piezas de acero con un límite elástico σs > 90 kg/mm2.

Como existe una fuerte correlación entre la resistencia y la dureza del acero, es más fácil evaluar la sensibilidad de los materiales a la fragilización por hidrógeno por su dureza que por su resistencia.

Los diseños de productos y los procesos de mecanizado a menudo incluyen la dureza del acero, lo que hace que su evaluación sea más conveniente.

En galvanoplastia se observó que el acero con una dureza aproximada de HRC38 comienza a presentar riesgo de fractura por fragilización por hidrógeno.

Para piezas con dureza superior a HRC43, se debe considerar la deshidrogenación después del galvanizado.

Si la dureza es de alrededor de HRC60, el tratamiento de deshidrogenación debe realizarse inmediatamente después del tratamiento de la superficie; de lo contrario, las piezas de acero se agrietarán en unas pocas horas.

Además de la dureza del acero, también hay que tener en cuenta los siguientes factores:

- Seguridad de las piezas: Las piezas con gran importancia para la seguridad deben someterse a una eliminación mejorada del hidrógeno.

- Geometría de piezas: Piezas con muescas propensas a la concentración de tensiones, R pequeño, etc. debe tener una mayor eliminación de hidrógeno.

- Área de la sección transversal de las piezas: los alambres de acero para resortes pequeños y las ballestas delgadas se saturan fácilmente con hidrógeno, por lo que se debe fortalecer la eliminación de hidrógeno.

- Grado de permeación de hidrógeno en las piezas: Las piezas con una mayor cantidad de hidrógeno producido durante el tratamiento de la superficie y tiempos de tratamiento más prolongados deberían tener una mejor eliminación de hidrógeno.

- Tipo de recubrimiento: por ejemplo, la capa de recubrimiento de cadmio bloquea seriamente la difusión de hidrógeno, por lo que se debe reforzar la eliminación de hidrógeno.

- Propiedades de tracción de las piezas en uso: Las piezas sometidas a esfuerzos de tracción elevados deben tener una mayor eliminación de hidrógeno. La fragilización por hidrógeno no se producirá bajo tensión de compresión.

- Estado de procesamiento de la superficie de las piezas: Las piezas con alta tensión residual interna de procesos como doblado en frío, estiramiento, enfriamiento y soldadura deben tener una mejor eliminación de hidrógeno después de la galvanización y una eliminación de tensiones antes de la galvanización.

- Historia de las piezas: se debe prestar especial atención a las piezas con un historial de fragilización por hidrógeno y se deben mantener los registros pertinentes.

Eliminación de la fragilidad por hidrógeno

El principal problema es el fenómeno de “hidrogenación” que se produce en el proceso de galvanoplastia. Los productos no calificados que está utilizando no son necesariamente el resultado del proceso de galvanoplastia en sí, ya que la mayoría de los métodos de galvanoplastia (excepto la galvanización al vacío) causarán hidrogenación en el metal.

Sin embargo, muchas instalaciones de tratamiento de superficies metálicas omiten el paso final, específicamente el proceso de "deshidrogenación", para ahorrar costos de producción. Este proceso, que es esencial para piezas metálicas con requisitos de resistencia, implica calentar las piezas a una temperatura alta de 120-220°C durante 1-2 horas después de la galvanoplastia.

Si el usuario no conoce o no ha solicitado o aceptado este proceso, puede ahorrar entre un 5 y un 15% del coste. Esto puede hacer que los tornillos revestidos, las almohadillas de resorte y otras piezas se vuelvan "quebradizos".

Las condiciones específicas para el tratamiento de deshidrogenación deben controlarse según los requisitos de las piezas.