En el proceso de diversificación y modernización de productos industriales, mejorar la calidad de los moldes, lo que impacta directamente en la calidad del producto, es una tarea crucial. Durante el proceso de fabricación del molde, el esmerilado y pulido de la superficie de las piezas, que implica un procesamiento suave y un procesamiento espejo después del procesamiento de la forma, es un paso importante para mejorar la calidad del molde.

La adopción de un método de pulido adecuado puede mejorar la calidad del molde y prolongar su vida útil, mejorando así la calidad del producto final.

Métodos de pulido comunes y principio de funcionamiento.

1.1 Pulido mecánico

El pulido mecánico es un método para alisar la superficie de una pieza, eliminando la parte elevada mediante corte o deformación plástica del material. Este método normalmente implica el uso de tiras de piedra engrasada, ruedas de lana, papel de lija y operación manual.

Para requisitos de calidad superficial más altos, se puede aplicar un método de pulido superfino.

El esmerilado y pulido ultrafino, una herramienta de esmerilado especializada, utiliza un movimiento giratorio de alta velocidad en un líquido de pulido que contiene abrasivos para lograr una rugosidad superficial de Ra0,008 μm, la mejor en varios métodos de pulido. Este método se utiliza comúnmente en moldes de lentes ópticas. El pulido mecánico es el método principal para el pulido de moldes.

1.2 Pulido químico

El pulido químico es una técnica en la que un material se disuelve en un medio químico, lo que da como resultado el alisado de la parte ligeramente elevada de la superficie. Este método puede pulir piezas de formas complejas y tiene la ventaja de poder pulir varias piezas simultáneamente, lo que lo hace muy eficiente. La rugosidad de la superficie obtenida mediante pulido químico suele ser Ra10 μm.

1.3 Pulido electrolítico

El principio básico del electropulido es similar al del pulido químico en el sentido de que implica disolver selectivamente la superficie del material para obtener una superficie lisa.

En comparación con el pulido químico, el electropulido elimina el impacto de las reacciones catódicas y proporciona un mejor resultado.

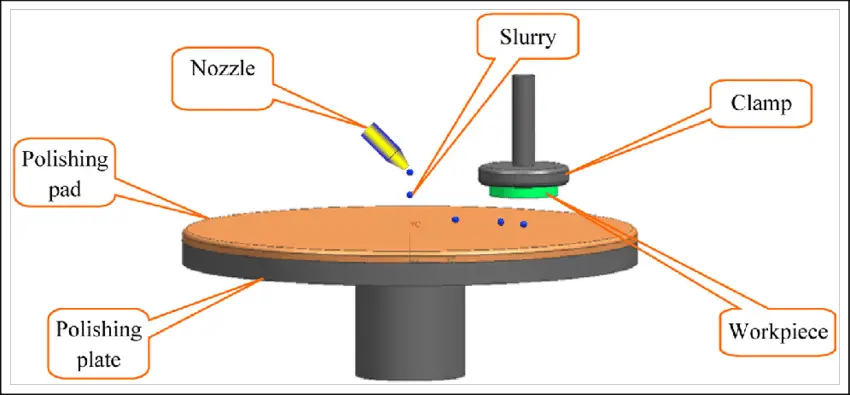

1.4 Pulido ultrasónico

El pulido ultrasónico es una técnica que utiliza vibraciones ultrasónicas de una sección de herramienta para pulir materiales duros y quebradizos con una suspensión abrasiva. La pieza se sumerge en una suspensión abrasiva y se somete a un campo ultrasónico, lo que hace que el abrasivo muela y pula la superficie de la pieza mediante la acción de ondas ultrasónicas.

El mecanizado ultrasónico tiene una fuerza macroscópica mínima y no produce deformación de la pieza, pero la herramienta puede resultar difícil de fabricar e instalar.

1.5 Pulido fluido

El pulido fluido utiliza un líquido que fluye y las partículas abrasivas que contiene para pulir la superficie de una pieza de trabajo. La molienda hidrodinámica funciona mediante fuerzas hidráulicas.

El medio está compuesto principalmente por un compuesto especializado (sustancia polimérica) que fluye a baja presión y se combina con un abrasivo. El abrasivo puede fabricarse a partir de polvo de carburo de silicio.

1.6 Pulido magnético

El lijado y pulido magnético implica el uso de un abrasivo magnético para crear un cepillo abrasivo bajo la influencia de un campo magnético, lo que permite lijar la pieza de trabajo.

Este método tiene una alta eficiencia de procesamiento, proporciona resultados de buena calidad y permite un fácil control de las condiciones de procesamiento. Con un abrasivo adecuado se puede conseguir una rugosidad superficial de Ra 0,1 μm.

1.7 Pulido compuesto ultrasónico por chispa eléctrica

Para aumentar la velocidad de pulido de piezas de trabajo con una rugosidad superficial de Ra 1,6 μm o superior, se puede lograr un pulido compuesto combinando ondas ultrasónicas con una fuente de energía de corriente de pico alto y pulso estrecho de alta frecuencia dedicada.

La acción simultánea de vibraciones ultrasónicas y pulsos eléctricos sobre la superficie de la pieza reduce rápidamente su rugosidad superficial. Este método es muy eficaz para pulir superficies rugosas de moldes después del mecanizado con torno, fresado, chispa eléctrica y corte con alambre.

Herramientas y especificaciones comunes para el pulido de moldes

Las herramientas comunes para pulir moldes incluyen: papel de lija, piedra de aceite, rueda de fieltro, pasta abrasiva, llana de aleación, aguja de diamante, bambú, piedra de afilar de fibra y amoladora giratoria redonda.

- Papel de lija: 150#,180#,320#,400#,600#,800#,1 000#,1 200#,1 500#;

- Piedra de aceite: 120#,220#,400#,600#;

- Rueda de fieltro: cilíndrica, redondeada, punta cuadrada;

- Pasta de molienda: 1# (blanca) 3# (amarilla) 6# (naranja) 9# (verde) 15# (azul) 25# (marrón) 35# (rojo) 60# (púrpura);

- Hoces: cuadradas, redondas, planas, triangulares y otras formas;

- Aguja de pulido de diamante: generalmente vástago de 3/32 o vástago de 1/8, con forma redonda, forma cilíndrica, forma de columna recta larga, forma de cono redondo largo;

- Bambú: Varias formas son adecuadas para el operador y la forma del molde. La función es presionar la lija y lijarla sobre la pieza para obtener la rugosidad superficial necesaria.

- Piedra de afilar de fibra: 200# (negro) 400# (azul) 600# (blanco) 800# (rojo)

Proceso de técnica polaca.

3.1 Pulido basto

Las superficies después del acabado, electroerosión, rectificado, etc. Se puede pulir con una pulidora de superficies giratoria con una velocidad de rotación de 35.000 a 40.000 r/min.

Luego se procede al pulido manual de piedra de aceite, tira de piedra de aceite y queroseno como lubricante o refrigerante.

El orden de uso es 180#→240#→320#→400#→600#→800#→1,000#.

3.2 Pulido semifino

El semiacabado utiliza principalmente papel de lija y queroseno. El número de papel de lija es: 400#→600#→800#→1 000#→1 200#→1 500#.

De hecho, el papel de lija #1 500 solo se usa para acero endurecido (por encima de 52 HRC), no para acero preendurecido, ya que esto puede causar daños a la superficie del acero preendurecido y no logrará el efecto de pulido deseado.

3.3 Pulido fino

El pulido fino utiliza principalmente pasta abrasiva de diamante.

Si se pule con un disco de tela para pulir para mezclar polvo abrasivo de diamante o pasta abrasiva, el orden de pulido normal es 9 μm (1800#) → 6 μm (3000#) → 3μm (8000#).

Se puede utilizar pasta de diamante de 9 μm y una rueda de paño de pulido para eliminar las marcas de pelo del papel de lija 1 200# y 1 50 0#.

A continuación se realiza el pulido con fieltro y pasta de diamante del orden de 1 μm (14 000 #) → 1/2 μm (60 000 #) → 1/4 μm (100 000 #).

Pulir el ambiente de trabajo

El proceso de pulido debe realizarse en dos lugares de trabajo separados: el proceso de pulido grueso debe realizarse en un lugar y el proceso de pulido fino en otro. Se debe tener cuidado de eliminar las partículas de arena que hayan quedado en la superficie de la pieza por el proceso anterior.

Normalmente, después del pulido basto con piedra de aceite y papel de lija 1 200#, la pieza de trabajo debe limpiarse de polvo para garantizar que no se adhieran partículas de polvo a la superficie del molde. Para requisitos de precisión superiores a 1 μm, incluido 1 μm, el pulido se puede realizar en una cámara de pulido limpia.

Para un pulido más preciso, es necesario realizarlo en un ambiente absolutamente limpio, ya que el polvo, el humo, la caspa y las gotas de agua pueden arruinar las superficies pulidas de alta precisión. Una vez finalizado el proceso de pulido, se debe proteger la superficie de la pieza del polvo.

Cuando se completa el proceso de pulido, se deben eliminar por completo todos los abrasivos y lubricantes para garantizar que la superficie de la pieza esté limpia, y luego se debe aplicar una capa de revestimiento antióxido a la superficie de la pieza.

Factores que afectan el pulido de superficies

5.1 Condición de la superficie de la pieza

Durante el proceso de mecanizado, la capa superficial puede dañarse por el calor, la tensión interna u otros factores, y los parámetros de corte incorrectos pueden afectar el resultado del pulido. La superficie después de la electroerosión es más difícil de rectificar que las superficies después del mecanizado o tratamiento térmico.

Por lo tanto, la electroerosión debe completarse antes de finalizar el proceso de electroerosión; de lo contrario, se formará una fina capa endurecida en la superficie. Si la electroerosión no se realiza correctamente, la profundidad de la capa afectada por el calor puede alcanzar hasta 0,4 mm y su dureza es mayor que la del sustrato. Esta capa endurecida debe eliminarse.

Para obtener mejores resultados, se recomienda incluir un proceso de pulido aproximado para proporcionar una base sólida para el pulido.

5.2 Calidad del acero

El acero de alta calidad es esencial para obtener buenos resultados de pulido, ya que diversas inclusiones y poros en el acero afectarán la calidad del pulido. Para obtener un efecto de pulido satisfactorio, se debe observar la rugosidad superficial de la pieza al inicio del mecanizado.

Si una pieza requiere un pulido espejo, es fundamental seleccionar un acero con buen rendimiento de pulido y someterse a un tratamiento térmico, de lo contrario es posible que no se consiga el efecto deseado.

5.3 Proceso de tratamiento térmico

Un tratamiento térmico inadecuado puede provocar una dureza superficial desigual del acero o diferencias en sus características, lo que hace que el proceso de pulido sea más desafiante.

5.4 Tecnología de pulido

El pulido se realiza principalmente de forma manual, por lo que las habilidades humanas son el principal factor que afecta la calidad del pulido. Se cree comúnmente que la técnica de pulido afecta la rugosidad de la superficie.

En realidad, sólo se puede conseguir un buen efecto de pulido combinando buenas técnicas de pulido con acero de alta calidad y un tratamiento térmico adecuado. Por otro lado, si la técnica de pulido es deficiente, es posible que incluso el acero de alta calidad no produzca un acabado similar al de un espejo.

Diferentes tipos de consideraciones de pulido

6.1 El pulido con papel de lija y el pulido con piedra de aceite deben prestar atención a los siguientes aspectos

(1) Para superficies de moldes más duras, sólo se deben utilizar herramientas de lijado suaves y limpias.

(2) Al cambiar a papel de lija más fino, se deben limpiar la pieza de trabajo y las manos del operador para evitar llevar arena gruesa a la siguiente operación de lijado fino.

(3) Durante cada proceso de lijado, el papel de lija debe lijarse en una dirección distinta a 45° hasta eliminar la capa superior de arena. Una vez eliminada la capa superior de arena, se debe aumentar el tiempo de lijado en un 25% antes de cambiar a un papel de lija más fino.

(4) Lijar en diferentes direcciones ayuda a evitar que se formen ondas desiguales en la pieza de trabajo.

6.2 Asuntos que requieren atención en el esmerilado y pulido de diamantes

El esmerilado y el pulido con diamante deben realizarse con una ligera presión, especialmente al pulir piezas de acero pretempladas y al utilizar pastas abrasivas finas.

La presión típica cuando se utiliza una pasta abrasiva 8000# es de 100 a 200 g/cm 2, pero mantener este nivel de precisión puede ser un desafío.

Para resolver este problema, puedes crear un lazo delgado y angosto en la correa o cortar una parte de la correa para hacerla más flexible. Esto ayuda a regular la presión de pulido y evita que la superficie del molde quede sometida a una presión excesiva.

Cuando se utilizan técnicas de esmerilado y pulido con diamante, no sólo debe estar limpia la superficie de trabajo, sino que también deben mantenerse limpias las manos de los trabajadores.

6.3 El pulido de moldes de plástico debe prestar atención a los siguientes aspectos

El pulido de moldes de plástico es muy diferente del acabado de superficies en otras industrias.

Técnicamente, el proceso debería llamarse procesamiento espejo. Este método requiere altos estándares no sólo para el pulido en sí, sino también para la planitud, suavidad y precisión geométrica de la superficie.

El patrón de pulido espejo se divide en cuatro niveles: A0 = Ra0,008 μm, A1 = Ra0,016 μm, A3 = Ra0,032 μm y A4 = Ra0,063 μm.

El electropulido, el pulido fluido y otros métodos a menudo no pueden controlar la precisión geométrica con precisión, y la calidad de la superficie producida por el pulido químico, el pulido ultrasónico, el pulido magnético y otros métodos no cumple con los requisitos necesarios.

Como resultado, el procesamiento preciso del espejo del molde se logra principalmente mediante pulido mecánico.

Cómo solucionar problemas comunes de pulido

7.1 Pulido excesivo

El desafío más importante al que se enfrenta durante el pulido diario es el "pulido excesivo". Esto ocurre cuando el tiempo de pulido se prolonga, provocando una disminución en la calidad de la superficie del molde.

Dos síntomas de un pulido excesivo son la “piel de naranja” y las “picaduras”. El pulido excesivo se observa con mayor frecuencia en el pulido mecánico.

7.2 El motivo por el que la pieza tiene “piel de naranja”

Las superficies irregulares y rugosas se denominan “piel de naranja” y existen varias razones por las que se producen.

La causa más común es el sobrecalentamiento de la superficie del molde o una carburación excesiva.

La alta presión de pulido y el tiempo prolongado de pulido son las principales causas de la formación de “piel de naranja”.

Por ejemplo, cuando se utiliza una rueda pulidora, el calor generado por la rueda puede provocar fácilmente una “piel de naranja”.

Los aceros más duros pueden soportar presiones de pulido más altas, mientras que los aceros más blandos son más susceptibles a un pulido excesivo.

Las investigaciones han demostrado que el grado de pulido excesivo varía según la dureza del acero.

7.3 Medidas para eliminar la “piel de naranja” de la pieza

Cuando se detecta una mala calidad de la superficie, muchas personas tienden a aumentar la presión de pulido y prolongar el tiempo de pulido.

Sin embargo, este enfoque conduce a menudo a un mayor deterioro de la calidad de la superficie.

Se pueden utilizar los siguientes métodos para remediar:

(1) Retire la superficie defectuosa y utilice un grano ligeramente más grueso que antes para lijar. Luego, muela con menos fuerza de pulido.

(2) Realice el alivio de tensiones a una temperatura inferior a la temperatura de templado de 25 °C. Lije con el grano más fino antes de pulir hasta obtener el resultado deseado. Finalmente, pule con una fuerza más ligera.

7.4 Razones de la formación de “picaduras” en la superficie de la pieza

La formación de micropicaduras o corrosión durante el proceso de pulido generalmente es causada por impurezas no metálicas en el acero, generalmente óxidos duros y quebradizos que se eliminan de la superficie del acero. Los principales factores que contribuyen a las “picaduras” son:

(1) Presión de pulido excesiva y tiempo de pulido prolongado.

(2) Pureza insuficiente del acero y alto contenido de impurezas duras.

(3) Óxido superficial en el molde.

(4) No eliminar la escala negra.

7.5 Medidas para eliminar la corrosión por picaduras de las piezas de trabajo.

(1) Pula minuciosamente la superficie utilizando un tamaño de grano ligeramente más grueso que antes. El paso final de lijado debe realizarse con una piedra de aceite suave y afilada antes de pulir.

(2) Cuando utilice un tamaño de grano inferior a 1 mm, es mejor evitar utilizar la herramienta de pulido más suave.

(3) Minimizar el tiempo y la fuerza de pulido en la medida de lo posible.

Conclusión

El pulido de la cavidad durante el proceso de producción del molde es un paso crucial que afecta la calidad y vida útil del molde y, a su vez, la calidad del producto final.

Al comprender los principios y procedimientos de pulido y seleccionar un método de pulido apropiado, se puede mejorar la calidad del molde y la vida útil, lo que resulta en una mejora en la calidad del producto.