Los calentadores de alta presión son dispositivos adicionales importantes para las centrales eléctricas. Tienen gran volumen, estructura compleja, alta temperatura y presión de diseño, y medio, vapor y agua de alta temperatura y alta presión. Este artículo presenta la tecnología de procesamiento de agujeros profundos. La lámina tubular súper gruesa identifica y analiza las características estructurales y el patrón de distribución del grupo de orificios de la lámina tubular del enfriador de vapor, resume las dificultades y los puntos de control del procesamiento de orificios profundos con una gran relación longitud-diámetro y grupos de orificios densos, y optimiza y mejora la dispositivo, programa de control numérico y parámetros de procesamiento a través de pruebas de procesamiento, y así completa la producción de la lámina tubular.

0. Introducción

Los calentadores de alta presión son dispositivos adicionales importantes para las centrales eléctricas. Son grandes, tienen una estructura compleja y altas temperaturas y presiones de diseño. Son adecuados para vapor y agua a alta temperatura y alta presión. Con el desarrollo de dispositivos de generación de energía a gran escala, también se han mejorado sus parámetros clave. El espesor de las placas tubulares del enfriador de vapor examinadas en este artículo es de más de 1 m, y se imponen altos requisitos en cuanto a la precisión dimensional, la precisión de la posición y la rugosidad de la superficie de los orificios del producto. Estas circunstancias hicieron muy difícil mecanizar agujeros para tubos en placas de tubos extremadamente gruesas. Además, el ciclo de instalación in situ impone altas exigencias al programa de producción del producto. Este artículo presenta y optimiza la investigación y mejora del proceso de mecanizado de orificios profundos para láminas tubulares extremadamente gruesas para presentar un proceso más práctico en términos de calidad de fabricación y beneficios económicos.

1. Características estructurales y requisitos técnicos.

1.1 Características estructurales

La calidad de los orificios de las placas de tubos es difícil de garantizar. Como el tamaño de los orificios de la placa del tubo está cerca del límite de la capacidad de procesamiento del equipo, la capacidad del equipo, las condiciones de trabajo o el desgaste de las herramientas durante el procesamiento harán que el área de los orificios de la placa del tubo sea muy grande, lo que afectará la resistencia de la placa. placa de tubo, la calidad de la expansión mediante el avance del tubo y la soldadura de la placa de tubo y los tubos afectados.

1.2 Requisitos técnicos

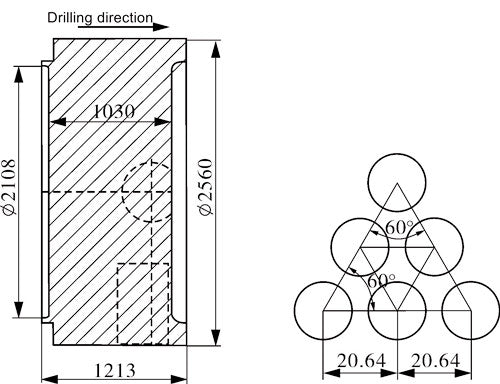

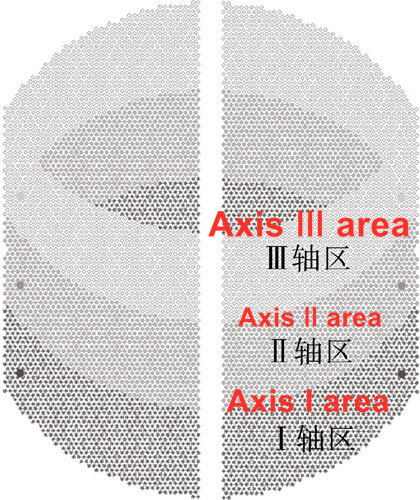

La estructura de la placa del tubo y el orificio del tubo se muestran en la Figura 1. Los requisitos técnicos son los siguientes:

- (1) El tamaño básico del orificio de la tubería es Ø16,08 mm con una tolerancia de ±0,05 mm.

- (2) La rugosidad de la pared interior del orificio del tubo es Ra6,3 μm.

- (3) La disposición de los orificios del tubo es un triángulo cuadrado y la distancia entre centros de los orificios adyacentes es de 20,64 mm.

- (4) Después de perforar más del 96 % de la placa del tubo, el ancho del puente del orificio debe ser ≥ 2,972 mm, el ancho mínimo permitido del puente del orificio (menos del 4 % del número de puentes del orificio) es 2,286 mm.

Figura 1: Representación esquemática de la estructura de placas tubulares y grupos de agujeros.

2. Análisis de dificultad y proceso de edición.

Para mecanizar el grupo de agujeros de la placa tubular, es necesario realizar pruebas de mecanizado, depurar el estado del equipo y desarrollar parámetros de mecanizado adecuados. Sin embargo, como el espesor de la placa del tubo es de 1030 mm, lo que está cerca del límite de capacidad de procesamiento del equipo de 1050 mm, puede haber un procesamiento excesivo del orificio de la placa del tubo en el procesamiento real debido a factores como el equipo, las herramientas, las condiciones de sujeción y otros factores. Debido al gran número de agujeros, el mecanizado de los agujeros del tubo puede superarse varias veces (1,2).

2.1 Dificultades de procesamiento

La tecnología de mecanizado de agujeros profundos se utiliza ampliamente en los sectores aeroespacial, automovilístico y marítimo. Debido a la diversificación y la baja demanda de productos, el mecanizado de agujeros profundos de diámetro pequeño se está volviendo cada vez más común. El mecanizado de agujeros grandes y profundos fue un problema técnico, como se describe a continuación.

- (1) El proceso de mecanizado de agujeros profundos se lleva a cabo en un estado de procesamiento cerrado. El proceso de corte de la herramienta no se puede observar directamente. Sólo a través de la experiencia laboral se puede determinar si el proceso de corte es anormal debido al ruido de corte, las virutas, la vibración de la máquina herramienta o de la pieza de trabajo y los instrumentos (3).

- (2) La evacuación de viruta, las dificultades de enfriamiento y los orificios pequeños y profundos hacen que el refrigerante no llegue fácilmente al área de corte, lo que resulta en temperaturas de corte más altas y una vida útil reducida de la herramienta.

- (3) Una vez que la herramienta se desgasta durante el mecanizado o hay piezas forjadas con bordes duros, propiedades mecánicas desiguales de los materiales tratados térmicamente, etc., provocará cambios de viruta durante la perforación y afectará la calidad del mecanizado del orificio.

2.2 Proceso de edición

- (1) La temperatura ambiente del dispositivo no debe ser inferior a 10°C.

- (2) Utilice aceite de corte especial para cumplir con los requisitos de alta presión y grandes caudales en el mecanizado de agujeros profundos.

- (3) Las brocas y tuberías BTA se entregan a la sucursal después de pasar la prueba. Debe haber un informe de prueba para cada pozo y tubería de perforación.

- (4) Antes de perforar placas de tubería, es necesario asegurarse de que la precisión estática del equipo y la precisión de las herramientas cumplan con los requisitos de perforación.

- (5) Desarrollar elementos de inspección y confirmación para equipos y herramientas antes de la producción para garantizar que los factores anteriores no afecten la precisión del procesamiento de los productos durante el procesamiento del equipo (4), los elementos de inspección se pueden encontrar en la Tabla 1 y guiar la realización de pruebas de perforación. después de que todo esté calificado (5).

Tabla 1 Puntos de prueba, período de prueba y estándar de aprobación

| numero de serie | Artículos de prueba | Ciclo de inspección | Criterios de calificación para los elementos de prueba. |

| 1 | Manguito guía | Antes de perforar | Diámetro interior ≤ Ø 16,12 mm, sin desgaste en el extremo |

| dos | cámping | Antes de perforar | Concentricidad ≤ 0,10 mm |

| 3 | bit BTA | 1 vez/5 hoyos | El filo y la superficie de corte deben estar libres de defectos como formación de virutas y desgaste intenso. |

| 4 | tubería de perforación | Una vez/10 días | El tubo de perforación sobresale 200 mm de longitud del casquillo guía. Después de la rotación, la desviación en la raíz del tubo de perforación es ≤ 0,05 mm y la desviación a 200 mm es ≤ 0,15 mm. |

3. Pruebas y mejoras de procesos

3.1 Pruebas de proceso

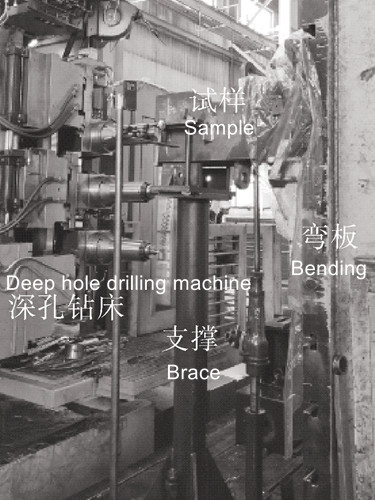

La prueba del proceso se llevó a cabo de acuerdo con el plan de proceso desarrollado para verificar la efectividad y deficiencias de las diversas medidas descritas en el apartado anterior. El tamaño de la muestra fue de 300 mm × 400 mm × 1030 mm y el número de orificios perforados se estableció en 85. Se encontró que ocurrió una situación anormal en la que el puente del orificio estaba sobremontado en la superficie de perforación y la broca se rompió. . Durante la prueba, también se encontró que el manguito guía se movía lateralmente al entrar en contacto con la muestra, y las muestras delantera y trasera se movían junto con la placa flexible; En el momento en que el taladro comenzó a perforar, la mitad inferior del bloque se movió lateralmente y la mitad superior se movió violentamente lateralmente, mientras que no hubo cambios en el frente y atrás, lo que indica que la mitad superior de la muestra no estaba firmemente fijada (ver Figura 2).

El programa CNC es el contenido principal del mecanizado CNC. Seleccione el dispositivo que admite software de programación para preparar el programa CNC, prepare el programa anterior, use su función de simulación para simular el proceso de mecanizado y verifique si hay sobrecortes e interferencias, calibres de impacto (ver Figura 3), etc., para confirmar, verificar que no haya ningún error y enviar el programa CNC a través del postprocesador. Tras la simulación, y combinado con el tamaño frontal del dispositivo de la muestra, se encontraron dos problemas: por un lado, la probabilidad de interferencia con el borde de la lámina tubular durante el proceso de mecanizado es alta; por otro lado, la disposición del programa se realiza donde un husillo corre directamente hacia el borde exterior de la placa tubular, causando colisiones y daños al equipo, excluyendo el uso de mecanizado multieje y el uso de mecanizado de uno y dos ejes. reduciendo significativamente la productividad.

Figura 2: Método de fijación de muestras y procedimiento de prueba

Figura 3: Representación esquemática de la interferencia parcial

3.2 Mejora de procesos

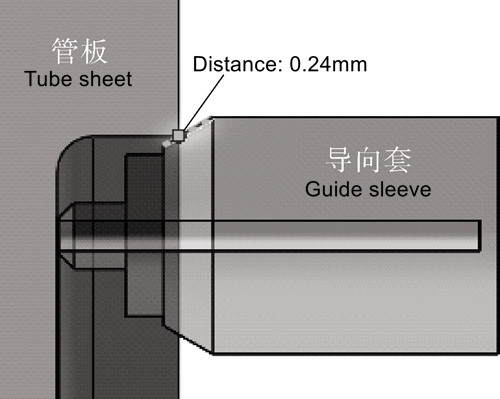

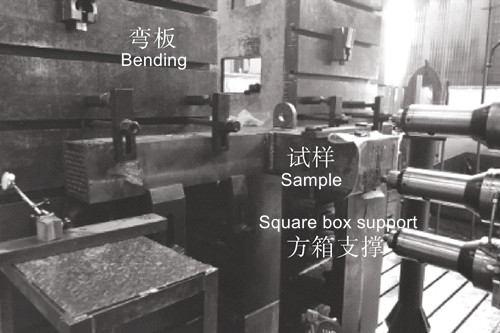

En el método de fijación original, la muestra se sostenía sobre un tubo grueso y se fijaba con una placa curva en la parte posterior. Se trataba de un sistema de sujeción inestable y provocaba vibraciones inevitables durante la perforación, lo que provocaba un deficiente puenteado del agujero en la parte trasera. Mejore la condición de sujeción de la muestra mediante el uso de dos restos de forja soldados en la posición media de la muestra. Las dos alas de la muestra se presionan sobre la placa curva y luego se sostienen en cuatro cajas cuadradas (ver Figura 4). 6 grados de libertad están completamente restringidos. La condición de fijación es sólida (6). Los resultados de las pruebas de perforación profunda son buenos. Después de la prueba, sólo el casquillo guía y la placa de sujeción superior de la muestra se mueven entre 0,005 y 0,015 mm.

Según la programación de la placa tubular de superficie inicial plana, la planificación de trayectoria no es necesaria, pero para la placa tubular de superficie inicial alta como se describe en este documento, la planificación de trayectoria es necesaria para el mecanizado simultáneo de tres ejes. El software de programación CNC tiene una poderosa función de planificación de rutas, que puede eliminar por completo los tediosos cálculos de la programación manual. Por lo tanto, de acuerdo con la experiencia relevante acumulada, se determinó el método de programación de división izquierda y derecha y luego se analizó la función del software de programación. El rango operativo de cada husillo fue restringido por el grupo de orificios durante el proceso de programación para realizar la programación de mecanizado simultáneo de múltiples husillos, y cada husillo no choca con el borde de la placa del tubo (ver Fig. 5).

Figura 4 Método de fijación mejorado

Figura 5: Representación esquemática de la curva de ejecución del programa.

4. Procesamiento del producto

4.1 Proceso de preparación

- (1) La placa tubular se suelda, se trata térmicamente y se gira (la rugosidad inicial de la superficie de perforación debe alcanzar Ra 3,2 μm y la planitud ≤ 0,1 mm) y, después de pasar todas las pruebas, se inicia el proceso de perforación.

- (2) El soporte del marco en V está firmemente soldado a la base para evitar manipulaciones.

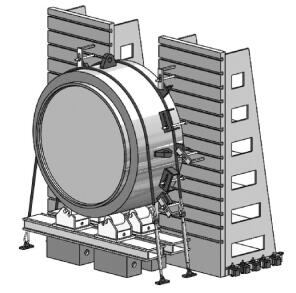

- (3) Según la posición de la superficie de perforación inicial, coloque la placa plegable, la caja cuadrada y el marco en V en la plataforma de perforación profunda en el orden que se muestra en la Figura 6.

- (4) Nivele la placa de flexión para garantizar que la planitud de las dos placas de flexión sea ≤ 0,1 mm. Luego empújalos hacia adelante con la plataforma. Los puntos de intersección de la placa de flexión y la ranura en T de la plataforma se aprietan en cada punto con una placa de presión o un perno en T. La parte posterior de la placa de flexión se aprieta con la junta de alambre superior.

- (5) Las direcciones horizontal y vertical de la placa del tubo se corrigen usando un gato para garantizar que la tolerancia de las cuatro líneas centrales esté dentro de 0,50 mm.

- (6) Después de apretar todos los tornillos, ajuste la placa del tubo y apriete la cadena.

- (7) Después de presionar la placa del tubo y repetir la inspección y el ajuste, el estado de sujeción real de la placa del tubo se muestra en la Figura 7.

Figura 6: Representación esquemática de la fijación de la placa de tubería durante la perforación profunda

Figura 7 El procesamiento real del esquema de placa de tubo.

4.2 Control del proceso de procesamiento

- (1) Asegúrese de que el taladro profundo funcione normalmente. Reemplace e instale los accesorios de la herramienta correctamente y ajústelos para que estén en condiciones normales (7).

- (2) Para garantizar la precisión del método de perforación, antes de perforar la placa de la tubería, se verifica la perforación profunda de acuerdo con el método. Después de la calificación del proceso, la guía de perforación se coloca en la superficie de la placa de la tubería para perforar los orificios uno por uno. Luego se lleva a cabo una operación de prueba según el procedimiento. El inspector verifica todos los orificios de acuerdo con el dibujo de la placa de la tubería uno por uno en términos de número, posición y espaciado de los orificios, etc., y luego perfora oficialmente los orificios si no hay errores.

- (3) Después de cada perforación, verifique y documente el estado de perforación del día.

- (4) Reemplace la broca de acuerdo con la vida útil determinada en la prueba del proceso y documente las condiciones anormales.

- (5) Se requiere que los operadores autoinspeccionen todos los pozos perforados durante el turno, prestando atención a cualquier anomalía en los puentes de los pozos.

- (6) En el caso, por ejemplo, de una broca BTA dañada, un corte repentino de energía o problemas de mecanizado, es necesario reconfirmar la posición del equipo y de la broca antes de reiniciar el proceso de perforación para garantizar una perforación adecuada.

4.3 Selección de parámetros de procesamiento

Los parámetros de mecanizado más importantes en el taladrado profundo BTA son la velocidad del husillo, el avance del husillo y el flujo de refrigerante. La selección incorrecta de los parámetros de mecanizado afecta el efecto de eliminación de viruta, la vida útil de la herramienta y, en última instancia, la precisión y eficiencia del mecanizado del orificio del tubo (8,9). Dependiendo del material del producto y el diámetro del orificio, primero se determinan la velocidad de corte, la alimentación y el caudal, y la dosis de corte adecuada se determina mediante la eliminación de viruta en la prueba, lo que puede garantizar la precisión del orificio del tubo (incluido el diámetro, la rugosidad y rectitud (10,11)), pero también se puede lograr una buena economía de mecanizado, así como una alta eficiencia de procesamiento y una vida útil óptima. Los parámetros de procesamiento se enumeran en la Tabla 2.

Tabla 2: BTA – Principales parámetros de mecanizado para taladrado profundo

| parámetro | Valor teórico (10) | Valor actual |

| Velocidad/(rad · min -1 ) | 1.400 – 1.800 | 1.500 – 1.600 |

| Velocidad de alimentación/(mm · min -1 ) | 70 – 180 | 85 – 115 |

| Flujo/(L · min -1 ) | 90 – 120 | 115 |

| Presión de aceite/bar | 60 – 70 | 50 – 60 |

4.4 Resultados de la prueba

En total se perforaron 7.468 orificios para tuberías. Los resultados de la inspección son los siguientes.

- (1) Todos los diámetros de los orificios de las tuberías están en el rango de 16,07 a 16,13 mm, tasa de éxito del 100%;

- (2) La rugosidad de la superficie de la pared interior del tubo es <3,2 μm, con una tasa de paso del 100%;

- (3) La anchura del puente del orificio en la parte posterior de la placa tubular fue en un caso < 2,286 mm (1,9 mm), mientras que la Breite der übrigen Löcher > fue 3 mm. La tasa de éxito fue del 99,993%.

5. Conclusión

Fuente: Fabricante de láminas tubulares : www.epowermetals.com

( Yang Pipe Industry es un fabricante y proveedor líder de productos de acero inoxidable y aleaciones de níquel, incluidas bridas de acero inoxidable súper dúplex, bridas de acero inoxidable, accesorios para tuberías de acero inoxidable y tuberías de acero inoxidable. Los productos Yaang se utilizan ampliamente en la construcción naval, la energía nuclear y la construcción naval. , industrias petroleras y químicas, minería, tratamiento de aguas residuales, industrias de gas natural y recipientes a presión y otras industrias).

Si deseas obtener más información sobre el artículo o quieres darnos tu opinión, por favor contacta con nosotros por correo electrónico. ventas@epowermetals.com

referencia :

- (1) Wang Xinhong, Xu Xiaoxing, Dou Bingcheng. Tecnología del proceso de fabricación de gasificadores en suspensión de carbón dividido (J). Recipientes a presión, 2021, 38(4):82-86.

- (2) Wang Likun, Xu Xiaoxing, Cheng Peng. Análisis de dificultades técnicas en la producción de placas intercambiadoras de calor tubulares (J). Fabricación de calderas, 2021(2):39-41.

- (3) Wang Jun. Tecnología moderna para el mecanizado de agujeros profundos (M). Harbin: Prensa del Instituto de Tecnología de Harbin, 2005.

- (4)Li Guoji. Mecanizado de agujeros profundos en componentes de chapa tubular de gran tamaño (J). Recipientes a presión, 2008, 25(11):54-56.

- (5) Fu Guangyi. El uso racional de la perforación profunda BTA (J). Tecnología de herramientas, 2003, 37(2):55-56.

- (6) Guan Qinghe, Cheng Liang, Li Guoji. Diseño y optimización de un dispositivo clave para mecanizar agujeros profundos en grandes placas intercambiadoras de calor tubulares (J). Recipientes a presión, 2017, 34(6):69-73.

- (7) Feng Xiaoming, Dai Fei, Li Defei. Aplicación de la perforadora BTA en el procesamiento de perforación de placas de tubos grandes (J). Una tecnología pesada, 2014(6):33-36.

- (8) Guo Guangqiang, Wu Yong, Zhong Li, et al. Influencia de los parámetros de corte en la calidad del taladrado profundo de placas tubulares calefactoras de alta presión (J). Revisión eléctrica del este, 2009, 23(3):12-16.

- (9) Wu Rui, Shen Xingquan, Chen Zhenya Estudio de optimización numérica de la estructura del cuello de perforación de pozo profundo BTA (J). Ingeniería Mecatrónica, 2020, 37(1):92-95.

- (10) Li Jian. Investigación sobre el mecanismo de deflexión del eje y la tecnología antideflexión para el mecanizado de agujeros profundos BTA(D). Taiyuan: Universidad Central del Norte, 2017.

- (11) Zhang Deyi, Shen Yu, Tao Lijia y otros. Investigación sobre las propiedades mecánicas de corte de cortadores angulares (J). Ingeniería Electromecánica, 2019, 36(5):485-489.