Para processar grandes cilindro forjado Furos, uma análise sistemática foi realizada a partir dos aspectos de seleção do programa de processo, dispositivo de suporte central hidrostático, projeto de barra de ferramentas especial para usinagem de furos de alta rigidez e seleção de parâmetros de corte, e estabeleceu um método de processo razoável, fornecendo novas idéias e métodos para usinagem de grandes forjados Ofertas de cilindros.

As peças do cilindro são uma das peças-chave mais importantes de grandes equipamentos de forjamento, equipamentos de extrusão e outras grandes máquinas e equipamentos de impressão, e são uma das peças de suporte de pressão mais importantes. Para peças de cilindros grandes com relação comprimento-diâmetro L/d ≥ 2,5 e diâmetro de furo D = 1500 mm – 2800 mm, os requisitos de cilindricidade do furo do cilindro, qualidade da superfície e outros índices de precisão são muito altos devido ao tamanho superdimensionado das peças, que é o que torna a edição muito difícil. Para o método de usinagem do furo interno dessas peças, uma série de pesquisas tecnológicas foram realizadas, combinadas com a oficina real, para determinar um método de processo razoável, que possa ser aplicado com sucesso à produção em larga escala de cilindros de prensa e alcançar melhores resultados.

1. Análise estrutural e funcional do tubo do cilindro

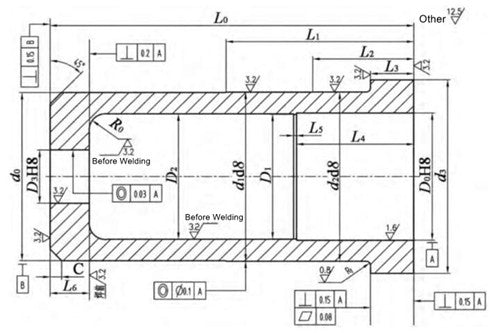

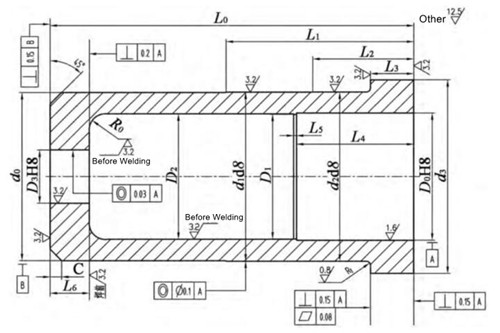

As principais características estruturais do cilindro são mostradas na Figura 1, a extremidade direita do D0 Qualidade superficial do furo Ra 1,6 μm, cilindricidade ≤ 0,02 mm, para a montagem da guia do pistão com função de guia e vedação da combinação em forma de V de vedação e luva de compressão, operação sob alta pressão hidráulica, para que a precisão de fabricação tenha uma grande influência na precisão do movimento, vedação e vida útil do pistão do cilindro.

As maiores dificuldades no processamento residem nisso.

- (1) O formato da peça é superdimensionado e com excesso de peso, e há mais conexões como carregamento, centralização, levantamento, corte e medição, o que dificulta a operação.

- (2) O diâmetro do furo do cilindro na extremidade direita é maior e a profundidade é maior. Os requisitos de cilindricidade e qualidade superficial são muito elevados, o que torna a usinagem muito difícil.

2. Projeto de um programa de usinagem de furo cilíndrico

Após repetidas pesquisas, discussões e demonstrações, combinadas com a capacidade de fabricação de equipamentos existente da empresa e as características estruturais das peças, uma análise abrangente do custo de fabricação e do ciclo de fabricação, combinada com a capacidade existente de equipamentos de processo, desde a seleção de equipamentos de processamento, suporte central hidrostático, alta rigidez da barra de ferramentas e outros projetos de equipamentos de processo especiais, projeto de referência dos testes de processo e seleção da dosagem de corte para realizar uma série de pesquisas de processo.

2.1 Seleção de máquinas de processamento

Figura.1 Esboço do tubo do cilindro

O diâmetro interno do cilindro foi analisado usando os dois métodos de usinagem, consulte a Tabela 1.

Pela Tabela 1 pode-se observar que na usinagem com tornos verticais há necessidade de utilização de mandíbulas de elevação como fixação auxiliar; Ao usinar com tornos horizontais, são necessários um suporte central hidrostático e uma barra de ferramentas especial altamente rígida no torno. Com base nos parâmetros estruturais, indicadores de precisão, capacidade de carga do equipamento, auxílios de ferramentas, eficiência de processamento e outras análises abrangentes, o programa de usinagem de torno horizontal do programa 1 é melhor.

2.2 Construção da ferramenta de suporte central hidrostático

Ao usinar peças superdimensionadas e superpesadas em um torno horizontal CNC, você precisa escolher o dispositivo de suporte central apropriado para reduzir a vibração durante o corte, melhorar a confiabilidade e a estabilidade da usinagem e otimizar a precisão dimensional e a cilindricidade. e acabamento superficial da peça.

O suporte hidrostático utiliza um fornecimento externo de óleo pressurizado para criar uma película de óleo pressurizado para apoiar a peça rotativa. Isto tem as vantagens de baixa resistência ao atrito, forte absorção de vibração e erro de homogeneização, e não está sujeito a limitação de faixa de velocidade, etc. Portanto, é particularmente adequado para cargas pesadas, partidas frequentes e amplas faixas de velocidade. Portanto, selecionar a estrutura central com função de suporte hidrostático contribui para controlar e melhorar a precisão de usinagem das peças, que é a escolha ideal.

Tabela 1: Análise do programa de seleção de dispositivos

| Opção 1 Torneamento horizontal | Opção 2 Torneamento vertical | |

| Descrição do esquema | O mandril fixa a extremidade pequena da peça de trabalho, suporta o círculo externo do flange da peça de trabalho com o centro de pressão estática e processa a face final do flange e D0 Furo do cilindro | Prenda a extremidade pequena da peça de trabalho com um mandril, aumente a altura da garra para facilitar a fixação do centro da peça de trabalho e usine a face final do flange e D0 Furo do cilindro |

| equipamento | Limites CNC pesados | Torno vertical CNC pesado |

| Ferramentas especiais | Projetar e fabricar um porta-ferramentas especial. Suporte central convertido em suporte central com pressão estática, 1 peça | 4 peças de mandíbulas levantadas |

| Avaliação de esquema | Alta eficiência, alta precisão de processamento, operação conveniente, requer ferramentas especiais e equipamentos exclusivos | Baixa eficiência, baixa precisão de usinagem, pouca facilidade de uso e fácil ajuste, etc.f Recursos de equipamento |

Ao examinar os parâmetros de capacidade do equipamento de processo da oficina, ferramentas, condições de precisão e outros elementos-chave, a configuração original da máquina-ferramenta do suporte central hidrostático padrão não pode atender aos requisitos de processamento das peças. Portanto, é necessário um novo projeto e fabricação de ferramentas especiais para suporte do centro hidrostático.

Para economizar custos de fabricação de ferramentas, diversas investigações, discussões e demonstrações no local precisam ser realizadas para encurtar o ciclo de fabricação. Além disso, um ciclo de fabricação abrangente e uma análise de custos devem ser realizados para determinar a estrutura padrão existente do centro aberto da oficina para reestruturar o programa de design de ferramentas.

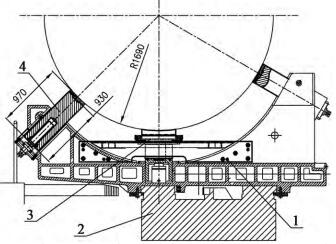

O suporte central hidrostático modificado é mostrado na Figura 2. A placa de suporte adota uma estrutura de posicionamento lateral de arco duplo com centralização automática, o que faz com que erros de fabricação e erros de instalação afetem a precisão da usinagem. O reforço em ambos os lados melhora a rigidez geral da estrutura intermediária e reduz a vibração e o tremor durante a usinagem, o que ajuda a melhorar a precisão da usinagem. O parafuso final do cilindro suporte permite ajustar o comprimento de sua extensão de acordo com as necessidades de usinagem das diferentes peças.

2.3 Construção de um porta-ferramenta de torneamento altamente rígido

A configuração do porta-ferramenta antivibração padrão de um torno horizontal é geralmente uma relação comprimento/diâmetro ≤ 10 e o diâmetro máximo ≤ 100 mm. Isto significa que os requisitos da classe de cilindros para usinagem de furos grandes e profundos estão longe de ser atendidos. O porta-ferramenta deve ser projetado e fabricado para ter boa rigidez, comprimento ajustável, peso leve, estabilidade de fixação e confiabilidade para usinagem de alta precisão de furos grandes e profundos.

Combinado com as características estruturais das peças e equipamentos, o projeto e a produção de porta-ferramentas de alta rigidez são mostrados na Figura 3. O porta-ferramentas é feito de tubo de aço sem costura de grande diâmetro com grande espessura de parede e acabamento superficial, que é leve, boa rigidez, grande profundidade de usinagem e faixa de ajuste, etc. Além disso, uma estrutura de contrapeso é instalada na extremidade do porta-ferramenta para equilibrar a resistência ao corte e reduzir a vibração do porta-ferramenta durante o corte, o que contribui para controlar e melhorar a precisão da usinagem.

O porta-ferramentas é preso no orifício do assento do grampo principal através da luva de expansão tipo Z2, e a almofada de borracha colada no orifício do assento do grampo da morsa é conectada ao porta-ferramentas, que tem a função de amortecimento de vibrações, ajuda a suportar o porta-ferramentas e aumenta a estabilidade do porta-ferramentas. O assento da braçadeira principal e da morsa é fixado às fileiras de facas principal e da morsa da máquina-ferramenta, usando cunhas para fixar a braçadeira de forma firme, estável e confiável.

Figura.2 Hidrostática Suporte central

1-suporte; Trilho de 2 guias; Suporte de 3 centros; Suporte de 4 lados

Fig. 3 Porta-ferramentas de torneamento com alta rigidez

1-porta-ferramentas;2-barra de ferramentas;3-assento de fixação principal;4-assento de fixação secundário;5-estrutura de contrapeso

2.4 Ponto de referência da profundidade do furo do cilindro

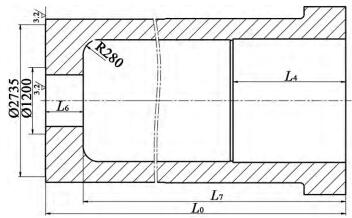

Na Figura 1, o diâmetro do cilindro é D2a raiz R280mm e a face inferior do cilindro foram usinadas no tamanho final antes da soldagem. Para medir e controlar com precisão o valor da profundidade do furo do cilindro L4é necessário controlar o valor da profundidade da face do flange para o fundo do cilindro L7. O valor de L é determinado durante o processamento e medição reais7 é extremamente inconveniente e o erro é grande. Portanto, é necessário desenvolver um benchmark apropriado para descoberta de processos.

Antes do torneamento de precisão, a face final pequena do cilindro é fresada na furadeira de acordo com a Figura 4 e usinada para Ra3,2 μm. As duas superfícies são coplanares e a medida real é a espessura da parede L da base do cilindro6 Valor, processando o controle do comprimento total do L0 Valor para alcançar o controle indireto da profundidade do furo do cilindro do valor de L7a fim de atender à medição precisa da profundidade da profundidade do furo do cilindro do valor de L4 Requisitos.

Fig. 4 Esboço da referência para detecção da profundidade do furo do cilindro

2.5 Usinagem de furo

Furo do cilindro D0 é usado para montar a luva guia do pistão, vedação combinada tipo V e luva de pressão, que desempenha o papel de guia do pistão e vedação de pressão, com cilindricidade ≤ 0,03 mm e acabamento superficial Ra 1,6 μm, que requer índice de alta precisão e é difícil para processar.

Tabela 2: Parâmetros de dosagem no corte

| Velocidade do fuso rpm | Velocidade de avanço mm/rev | Profundidade de corte mm | |

| Carro áspero | 9-11 | 0,8-1 | 2,5-3 |

| Torno de semiprecisão | 9-11 | 0,3–0,5 | 0,3-0,5 |

Para o sistema de tecnologia de processamento estabelecido, selecionar uma quantidade de corte apropriada é uma medida importante para melhorar a precisão do processamento do furo. Na usinagem de furos profundos de grandes aberturas, para evitar que a ferramenta se desgaste muito rapidamente, para evitar a troca da ferramenta durante o torneamento e para reduzir a resistência de corte causada pela flexão da barra da ferramenta, trepidação, vibração da peça e outros fatores desfavoráveis que levam à cilindricidade do furo defeitos, ondulação superficial, acabamento superficial ruim e outros problemas de qualidade, a ferramenta deve ser selecionada a partir de pastilhas revestidas de metal duro fixadas à máquina, adequadas para profundidade de corte menor, avanço menor, velocidade de rotação mais baixa e velocidade de corte apropriada, consulte a Tabela 2. A rugosidade da superfície será ser melhorado para Ra1,6 μm por retificação após acabamento do torneamento.