1. Máquina de corte por láser

Un láser es un tipo de luz generada mediante la transición de átomos, moléculas o iones. A diferencia de las fuentes de luz típicas, la luz láser se basa principalmente en una emisión estimulada, lo que da como resultado un color muy puro, una luminosidad intensa y una alta coherencia.

En las máquinas de corte por láser, el haz se enfoca en un pequeño punto a través de la lente del cabezal de corte. Este punto tiene una alta densidad de potencia y el cabezal de corte está colocado a lo largo del eje z.

Durante el proceso de corte, la entrada de calor del haz excede el calor reflejado, conducido o difundido por el material, lo que hace que se caliente rápidamente hasta la temperatura de fusión y vaporización.

Luego, un flujo de aire de alta velocidad elimina el material fundido y vaporizado, ya sea en dirección coaxial o no coaxial, creando cortes en el material.

Con el movimiento relativo entre el foco y el material, se forma un espacio estrecho y continuo, completando el proceso de corte del material.

Los parámetros del proceso (como la velocidad de corte, la potencia del láser y la presión del gas) y la trayectoria del movimiento se controlan mediante un sistema de control numérico durante el corte de ranuras. La escoria del hueco también se elimina mediante un gas auxiliar a presión.

Sin embargo, el rayo láser tiene un cierto ángulo de divergencia y una forma "cónica", lo que significa que su altura puede cambiar (equivalente al cambio en la longitud de la trayectoria óptica del cortador láser). Esto da como resultado un cambio en el área de la sección transversal del haz en la superficie de la lente de enfoque.

Además, la luz tiene propiedades ondulatorias, lo que conduce a la difracción. La difracción hace que el haz se expanda lateralmente a medida que viaja, lo cual es un fenómeno común en todos los sistemas ópticos y limita su rendimiento.

La disminución del haz gaussiano y la difracción de la onda de luz hacen que el diámetro del haz en la superficie de la lente cambie a medida que cambia la longitud del camino óptico. Esto provoca cambios en el tamaño y la profundidad del enfoque, pero tiene poco efecto en la posición del enfoque.

Durante el procesamiento continuo, si el tamaño del enfoque y la profundidad cambian, puede tener un impacto significativo en el resultado del procesamiento. Por ejemplo, puede dar como resultado un ancho de costura de corte inconsistente, un corte incompleto o una ablación del material con la misma potencia de corte.

Ésta es una desventaja del principio de la máquina de corte por láser.

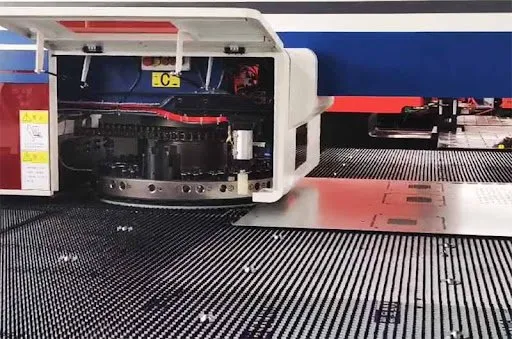

2. Punzón de torreta servo CNC

Se puede utilizar un punzón de torreta CNC para procesar todo tipo de piezas de chapa y puede completar automáticamente agujeros complejos y alargamientos poco profundos en una sola operación.

Según las necesidades, se pueden procesar automáticamente orificios de diferentes formas, tamaños y distancias.

También se pueden perforar grandes orificios redondos, cuadrados, de cintura y una variedad de contornos curvos con troqueles pequeños en pasos.

También se pueden realizar procesos especiales como persianas, estiramiento de superficies, avellanados, orificios para bridas, refuerzos y estampados.

Mediante una sencilla combinación de troqueles, en comparación con la estampación tradicional:

El punzón de torreta CNC tiene una alta precisión de mecanizado y una calidad de mecanizado estable.

Dispone de un gran formato de procesamiento, con capacidad de completar un formato de 1,5m x 5m en una sola operación.

Puede realizar uniones multicoordinadas y procesar piezas con formas complejas, y también se puede utilizar para cortar y formar.

Cuando es necesario cambiar piezas de mecanizado, solo es necesario cambiar el programa NC, lo que ahorra tiempo en la preparación de la producción.

El punzón en sí tiene alta precisión y rigidez, lo que permite condiciones de procesamiento óptimas y una alta productividad.

El punzonador tiene un alto nivel de automatización, reduciendo la intensidad de mano de obra.

Es sencillo de utilizar y con conocimientos básicos de informática, una formación de 2 a 3 días es suficiente.

El punzonador de torreta CNC ahorra costos de moldes y permite el procesamiento de ciclo corto y bajo costo de lotes pequeños y productos diversos.

Cuenta con una amplia gama y capacidad de procesamiento, adaptándose oportunamente a los cambios del mercado y del producto.

Modo de procesamiento de punzonado CNC de servotorreta:

(1) Punzonado único: el proceso de punzonado se completa en una sola operación, que incluye distribución lineal, distribución de arco, distribución circunferencial y perforación de orificios de rejilla.

(2) Corte continuo en la misma dirección: el método de procesamiento de superposición parcial que utiliza un troquel rectangular se puede utilizar para producir agujeros largos y recortes.

(3) Corte continuo multidireccional: proceso de mecanizar agujeros grandes utilizando moldes pequeños.

(4) Mordisqueo: Punzonado continuo de arcos utilizando pequeños troqueles redondos en pequeños pasos.

(5) Conformación simple: un proceso de estiramiento de superficie único basado en la forma del molde.

(6) Conformado continuo: procesos de conformado de mayor tamaño que el tamaño de la matriz, como contraventanas grandes, nervaduras rodantes y escalones rodantes.

(7) Formación de matrices: Mecanizado de múltiples piezas idénticas o diferentes en una placa grande.

3. Corte por láser versus punzonado CNC

Tanto el corte por láser como el punzonado CNC son métodos de procesamiento esenciales en la producción y el procesamiento.

Para elegir el método más eficiente y económico, es importante comprender las características únicas de cada uno.

Según mi experiencia, los dos métodos tienen las siguientes características y diferencias:

punzón cnc

El punzonado CNC corta principalmente líneas rectas, agujeros cuadrados, agujeros redondos y agujeros oblongos, con un patrón simple y fijo.

Se utiliza principalmente para procesar placas de acero al carbono y placas de aluminio con un espesor inferior a 6 mm.

No se recomienda el punzonado CNC para láminas de acero inoxidable de más de 2 mm de espesor, ya que el material tiene una alta viscosidad y dureza, lo que provoca frecuentes saltos de material y atascos de herramientas, así como un alto consumo de molde.

En general, el punzonado CNC tiene una velocidad de procesamiento rápida con matrices fijas. Si se necesita un molde nuevo, el ciclo de desarrollo es de al menos tres semanas y el coste es elevado.

El grado de flexibilidad es bajo, eliminar las rebabas en el punto de conexión es un desafío y la marca de la junta de afeitar es perceptible.

Para piezas con una longitud inferior a 500 mm, la precisión del mecanizado es de aproximadamente +/- 0,10 mm.

Corte con laser

El corte por láser es más flexible y tiene una velocidad de corte más rápida y una mayor eficiencia de producción.

Tiene un ciclo de producción más corto, no se deforma durante el procesamiento y no necesita molde.

Se puede formar cualquier forma con precisión en una sola operación. Para piezas con una longitud inferior a 500 mm, la precisión del mecanizado es de aproximadamente +/- 0,05 mm.

Sin embargo, el coste del simple corte gráfico por láser es mayor en comparación con el punzonado. La escoria alrededor de la línea de corte afecta la calidad de la superficie.

Con una máquina de corte por láser no se pueden producir formas tridimensionales especiales, como nervaduras, agujeros huecos y contraventanas.

Conclusión

En la producción real, es necesario elegir el método de procesamiento adecuado según el diseño de la pieza para obtener los mejores resultados.