Visión general

La prensa plegadora se realiza en artículos con una alta relación área/volumen.

La mayoría de las chapas procesadas en prensas plegadoras tienen un espesor inferior a 6 mm. Las máquinas utilizadas para doblar láminas metálicas se denominan prensas plegadoras, que en la mayoría de los casos son máquinas de accionamiento hidráulico o eléctrico con control numérico.

Son muy comunes en el área metalmecánica. Funcionan dando a la chapa una forma angular o redondeada mediante el uso de un punzón y una matriz cóncava.

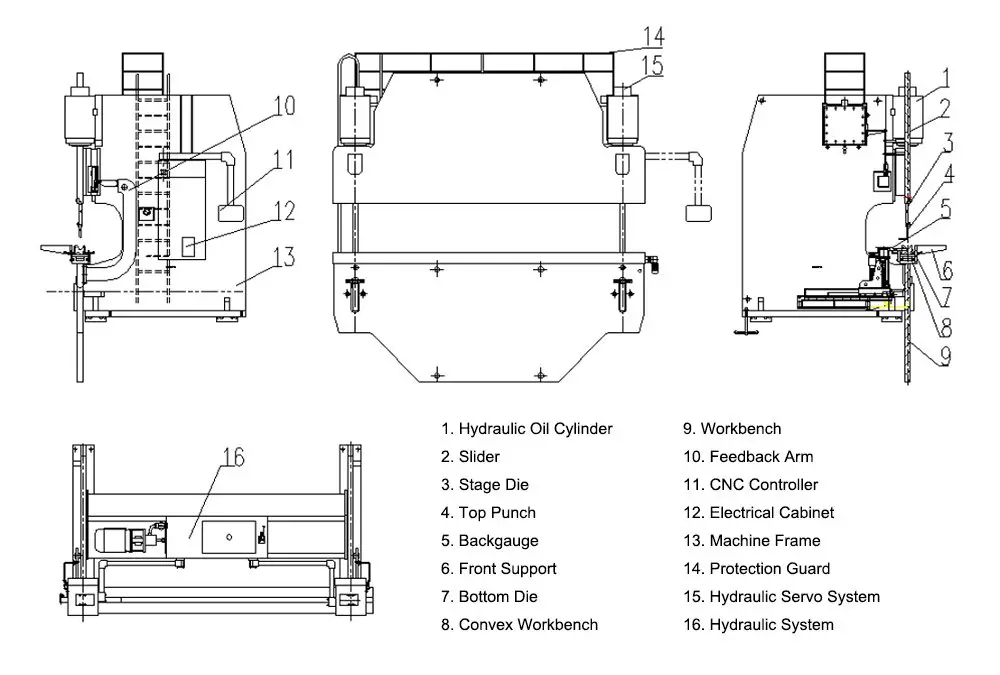

Para definir un léxico común para este manual, analicemos brevemente los componentes de una plegadora.

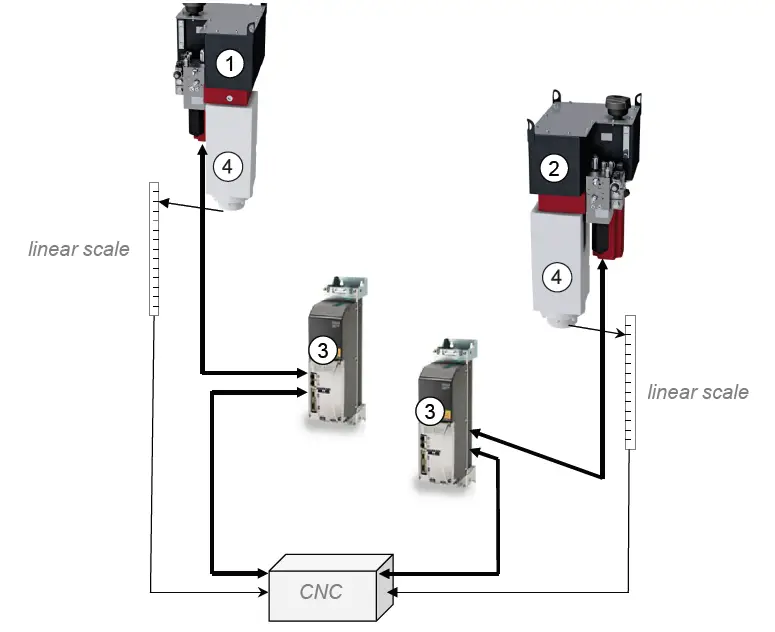

En el siguiente diagrama puedes ver los componentes que analizaremos en los siguientes capítulos.

La máquina dobladora se compone de un cilindro de aceite, un sistema hidráulico, un sistema de retroalimentación de la posición de la regla de la rejilla, un ariete, un marco y varias herramientas, normalmente consta de cuatro componentes principales:

- Piezas mecánicas: estas piezas son responsables de los movimientos físicos de la máquina, incluido doblar y dar forma al metal.

- Partes eléctricas: estas partes controlan los aspectos eléctricos de la máquina, como alimentar el motor y operar las luces.

- Piezas hidráulicas: estas piezas son responsables del sistema hidráulico de la máquina, que incluye la bomba, válvulas y cilindros que proporcionan la fuerza necesaria para doblar y dar forma al metal.

- Controlador NC/CNC: este componente es responsable de controlar y automatizar la máquina, utilizando tecnología de control numérico (NC) o control numérico computarizado (CNC).

Exploremos cada parte con más detalle.

Presione el cuerpo del freno

La estructura de la plegadora se construye soldando las placas verticales izquierda y derecha, la mesa de trabajo, los cuerpos de soporte y los tanques de combustible. La mesa de trabajo está situada debajo de los montantes izquierdo y derecho, mientras que el depósito de combustible está soldado a los montantes.

Este diseño aumenta la rigidez y resistencia del chasis, además de ampliar el área de disipación de calor del aceite hidráulico.

Características de la estructura de la plegadora:

La estructura de la plegadora es la estructura que soporta el ariete y está soldada a la mesa inferior, generalmente consta de dos piezas en forma de “C” en su parte trasera.

- La estructura totalmente soldada proporciona suficiente resistencia y rigidez.

- El aceite hidráulico se transmite hacia arriba, con los cilindros en ambos extremos de la plegadora instalados en el deslizador, que impulsa directamente el trabajo deslizante.

- El ariete utiliza torsión para garantizar la sincronización.

- Se utiliza un tope mecánico, que proporciona estabilidad y fiabilidad.

- La carrera del ariete se ajusta mediante el controlador y se puede ajustar manualmente, con un contador.

- El diseño de corona en forma de cuña garantiza una mayor precisión de flexión.

Otras lecturas:

- Prensa plegadora Coronación hidráulica versus coronación mecánica

Controlador de plegadora

El control numérico de la plegadora es una característica común de las máquinas herramienta.

Las máquinas herramienta de control numérico o máquinas herramienta NC son máquinas herramienta cuyo funcionamiento está controlado por un ordenador integrado en la máquina.

Este ordenador controla los movimientos y funciones de la máquina según un programa de trabajo específico.

Gracias a un codificador de control numérico, mide las posiciones de sus partes móviles y activa actuadores (motores, pistones hidráulicos u otros), que controlan los movimientos de la máquina y posicionan la herramienta en un punto concreto elegido arbitrariamente.

Un movimiento particular de la máquina medido por un codificador y controlado por una computadora a través de un motor que puede posicionar con precisión la máquina en un punto arbitrario a lo largo del recorrido disponible se denomina eje controlado o simplemente eje de la máquina.

Además de seleccionar las dimensiones o características de una plegadora, el comprador puede elegir entre varios tipos diferentes de control numérico, que se montan en un extremo de la máquina y son el principal punto de control desde el que se realiza la programación de todo el sistema. .

Los tipos de control numérico disponibles comercialmente se diferencian por el número de ejes que pueden controlar y la capacidad de producir una simulación en vídeo de la secuencia de plegado.

Presione el ariete del freno

El ariete de la plegadora está construido a partir de una placa de acero sólida y está conectado al vástago del pistón en el centro de los cilindros hidráulicos izquierdo y derecho. El cilindro está unido a la placa de conexión de las placas de pared izquierda y derecha, y el vástago del pistón es impulsado por energía hidráulica para mover el control deslizante hacia arriba y hacia abajo.

Para garantizar un posicionamiento preciso del ariete en el punto muerto superior, se colocan reglas de cuadrícula a ambos lados del ariete para transmitir información de posición al controlador NC, que luego ajusta la posición. Esto también asegura el funcionamiento sincronizado del ariete.

El ariete utiliza transmisión hidráulica y su sistema consta de un ariete, un cilindro hidráulico y un tope mecánico para un ajuste fino. Los cilindros izquierdo y derecho están unidos al marco y el pistón es impulsado por presión hidráulica para mover el ariete hacia arriba y hacia abajo. El tapón mecánico está controlado por un sistema de control numérico.

Otras lecturas:

- Calculadora de profundidad del ariete de prensa plegadora (profundidad de curvatura)

ataque

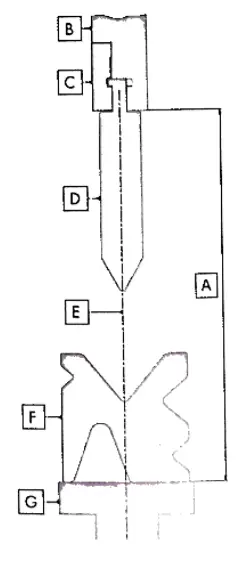

El guión indica el movimiento máximo disponible a lo largo del eje Y.

La dimensión es extremadamente importante para comprobar la posibilidad de utilizar la altura.

golpes. En estos casos, el operador debe comprobar si: (Luz natural – altura de la matriz

(desde la base hasta la V inferior) – altura del punzón (desde la viga superior hasta la punta del punzón) –

espesor de la chapa < carrera de la máquina.

El diagrama de arriba muestra una sección transversal de una plegadora con una herramienta estándar Promecam-Amada.

- A → luz natural: distancia entre la viga superior y la mesa

- B → viga superior: parte superior de una plegadora

- C → abrazadera de viga superior: abrazadera montada en la viga superior para sujetar los intermedios

- D → intermedio: pieza para montar punzones en la viga superior

- E→ mordaza intermedia: mordaza montada en el medio para sujetar punzones

- F→ punzón: herramienta superior

- G → eje de la máquina: eje de flexión que pasa por la punta del punzón y el centro en forma de V de la matriz

- H → matriz: herramienta inferior

- I→ portamatriz: pieza para fijación de matrices

- L→mesa plegable: mesa para soporte de troqueles.

La imagen superior, por otro lado, muestra una plegadora con herramienta axial (Trumpf, Beyeler, etc...) En este caso el punzón se fija directamente a la viga superior y el eje de la plegadora pasa por ambos lados. punzón y la punta.

- A → luz natural: distancia entre la viga superior y la mesa

- B → viga superior: parte superior de una plegadora

- C → abrazadera viga superior: abrazadera montada en la viga superior para sujetar punzones

- D → punzón: herramienta superior

- E→ eje de la máquina: eje de flexión que pasa por la punta del punzón y el centro en forma de V de la matriz

- F → matriz: herramienta inferior

- G → mesa de plegado: mesa de apoyo a las matrices.

Mesa de trabajo de plegadora

El tope trasero se mueve hacia adelante y hacia atrás mediante el funcionamiento de un motor, y el controlador CNC controla su distancia de movimiento con una lectura mínima de 0,01 mm. Hay interruptores de límite de recorrido en las posiciones delantera y trasera para limitar el movimiento del tope trasero.

Otras lecturas:

- Influencia del dispositivo de coronación hidráulica de la plegadora en la curva de deflexión de la mesa de trabajo

Sistema de sincronización

El mecanismo de sincronización mecánica está compuesto por componentes como torsión, balancín y cojinetes articulados. Tiene un diseño simple, proporciona un rendimiento estable y confiable y tiene una alta precisión de sincronización.

La posición de los topes mecánicos de la plegadora se ajusta mediante el funcionamiento de un motor y los datos son controlados por el controlador CNC.

Otras lecturas:

- Breve introducción del sistema síncrono de plegadora CNC

Presione el freno B Indicador de confirmación

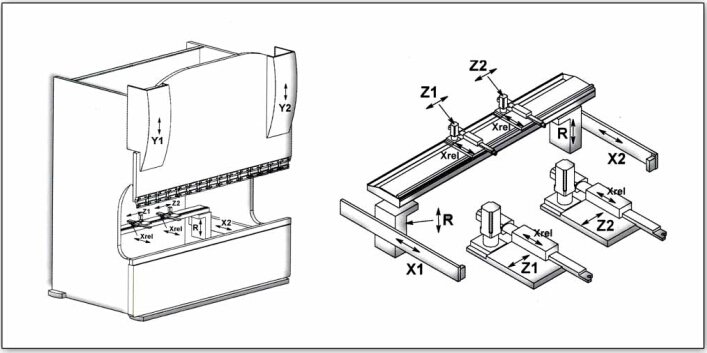

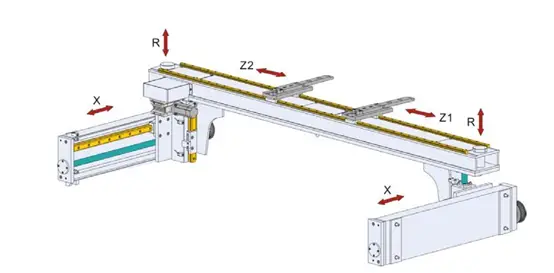

| Eje | Descripción |

|---|---|

| eje x | Controla el movimiento de avance y retroceso del tope trasero. En sistemas equipados con un eje X1, controla adicionalmente el dedo izquierdo. |

| eje R | Gestiona la elevación vertical (movimiento de subida y bajada) del tope trasero. |

| Ejes Z1 y Z2 | Responsable de mover los dedos de los topes izquierdo (Z1) y derecho (Z2), permitiéndoles moverse hacia la izquierda y hacia la derecha a lo largo de la viga trasera. |

LOS TOPES TRASEROS son los puntos de referencia para posicionar la placa. La chapa se coloca en troqueles y luego se empuja contra los calibres traseros. Su movimiento, gobernado por control numérico, sigue el programa de trabajo introducido por el operador.

Los topes traseros a menudo pueden girar hacia arriba porque, durante el doblado, la lámina de metal puede chocar con la parte inferior de un tope trasero y levantarlo.

Sin embargo, algunos tipos de tope trasero aseguran que la chapa esté siempre estable para cada tipo de perfil.

El tope trasero de la plegadora CNC utiliza una transmisión motorizada para lograr un movimiento sincronizado mediante el uso de dos husillos de bolas y una correa de distribución. La distancia del tope trasero está controlada por un controlador CNC.

Presione el eje del freno:

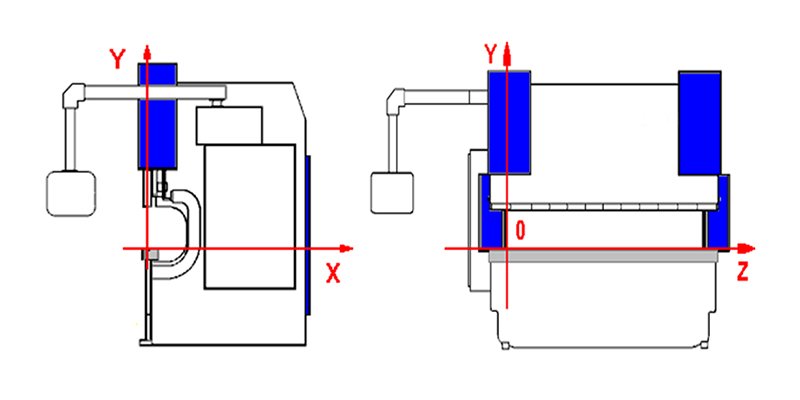

LOS EJES PRINCIPALES de una plegadora son X, Y, Z y R. Los ejes X, Y y Z pueden ser accionados por control numérico o por el operador dependiendo de las características de la plegadora.

Las direcciones de la máquina dobladora en los ejes X, Y y Z están indicadas por la flecha positiva en la figura.

Eje Y: la viga superior se mueve a lo largo de este eje (arriba y abajo) y al hacerlo, el ángulo de flexión cambia. Durante la fase de plegado, el operador debe comprobar que los ejes Y1 e Y2 estén alineados, ya que una diferencia de 0,05 mm en una máquina de 3 m provocaría una diferencia de 1° entre los dos lados de la mesa.

Por lo tanto, el operador debe comprobar la alineación de los dos pistones antes de iniciar el curvado poniendo a cero la máquina mediante el correspondiente botón NC.

Si surge algún problema, el operador deberá comprobar el estado de la superficie de la parte superior, pudiendo modificar el eje Y.

Eje X: Este eje determina la profundidad de plegado, es decir, la distancia entre los calibres traseros y el centro del troquel.

La barra transversal donde están montados los topes traseros se mueve a lo largo del eje X acercándose y alejándose del eje Y.

Eje Z: los topes traseros se desplazan a lo largo del travesaño en el que están montados y cada uno se detiene en una posición determinada dependiendo de la longitud de la chapa y de la parte de la plegadora donde se desea realizar el plegado (en el medio o hacia uno). lado de la prensa plegadora).

En una prensa plegadora hay un mínimo de 2 y un máximo de 4 topes traseros. El operador debe conocer los límites de movimiento a lo largo del eje Z, por ejemplo el movimiento máximo permitido a lo largo de la mesa o la distancia mínima entre dos topes traseros.

Eje R: el eje R regula la altura del travesaño, de manera que los topes traseros se adaptan siempre a troqueles con diferentes alturas y la chapa siempre descansa sobre los topes traseros.

Los ejes de prensa plegadora se pueden clasificar de la siguiente manera:

- Y1: el cilindro izquierdo del ariete

- Y2: el cilindro derecho del ariete

- W: el cilindro de compensación convexo de la viga inferior (es decir, el sistema de compensación de deflexión)

- X, X1, X2: el movimiento del medidor de ida y vuelta

- R, R1, R2: movimiento hacia arriba y hacia abajo del medidor trasero

- Z, Z1, Z2: movimiento izquierda-derecha del tope trasero

Nota: La posición del pistón se puede programar usando una ecuación de valor absoluto o un valor angular.

La ubicación de cada eje de control de plegadora se muestra en la siguiente tabla:

| Eje | Posición cero | Valor actual |

|---|---|---|

| Ram Y1 hacia la izquierda (arriba o abajo) | Superficie de trabajo | Distancia desde la superficie de la mesa hasta el troquel superior |

| Ram Y2 hacia la derecha (arriba o abajo) | Superficie de trabajo | Distancia desde la superficie de la mesa hasta el troquel superior |

| X、X1、X2 tope trasero〔adelante y atrás〕 | Centro inferior de la matriz. | Distancia máxima desde el centro del troquel inferior hasta el tope posterior |

| Tope trasero R、R1、R2 (arriba y abajo) | Superficie inferior de la matriz. | La distancia desde el punto más bajo del tope trasero hasta el punto más alto del tope trasero |

| Tope trasero Z1 izquierda〔De izquierda a derecha〕 | Lado izquierdo de la máquina | La distancia desde el lado izquierdo de la máquina hasta el centro del cabezal trasero izquierdo. |

| Tope trasero derecho Z2 (de derecha a izquierda) | Lado derecho de la máquina | La distancia desde el lado derecho de la máquina hasta el centro del cabezal trasero izquierdo. |

Presione el soporte del freno delantero.

Los brazos de soporte delanteros de la plegadora están fijados a la ranura en T o guía lineal ubicada en la parte delantera de la máquina. Están diseñados con una garra de posición trasera ajustable manualmente.

LOS BRAZOS DE SOPORTE DE PLACA FRONTAL son equipos opcionales que sostienen la lámina durante el prensado y evitan que caiga durante el retorno de la viga superior.

Se utilizan principalmente para doblar láminas de metal grandes o pesadas, pero existen diferentes tipos de brazos de soporte para ayudar al operador mientras dobla.

Presione el interruptor del pedal del freno P

El interruptor del pedal de la prensa plegadora sirve principalmente para controlar el movimiento del punzón superior durante la operación de doblado levantándolo y bajándolo. Además, hay un botón de emergencia ubicado en la parte superior del pedal para situaciones de emergencia.

Abrazaderas de plegadora

Las abrazaderas de la prensa plegadora constan de abrazaderas estándar y herramientas de sujeción rápida que se utilizan para cambiar rápidamente el punzón superior. El uso de herramientas de sujeción rápida simplifica significativamente el proceso de cambio del troquel del punzón, haciéndolo no sólo conveniente sino también eficiente en el tiempo.

Otras lecturas:

- 2 tipos de diseño de sujeción automática hidráulica de plegadora

Conjuntos y accesorios

| 1 | Manual de usuario | 1 copia |

| dos | Tornillo de cimentación | 4 piezas |

| 3 | Lavadora | 4 piezas |

| 4 | pistola de aceite | 1 juego |

| 5 | Partidario delantero | 2 piezas |

| 6 | Interruptor de pie | 1 juego |

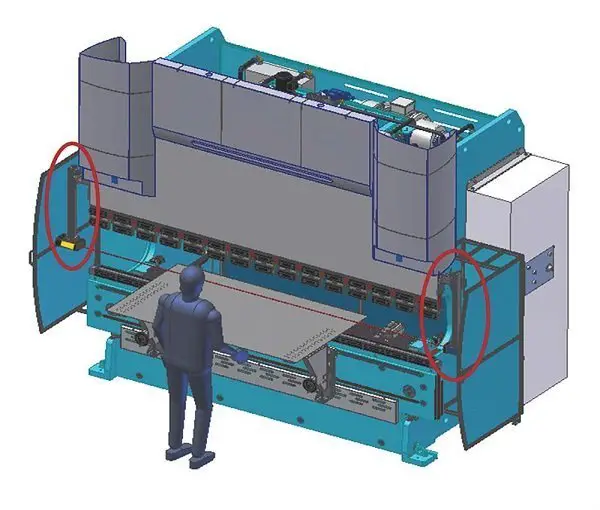

Protector de prensa plegadora

Durante la plegadora, el operador mueve y posiciona manualmente la chapa metálica, lo que, por lo tanto, se ve obligado a permanecer muy cerca de una plegadora en funcionamiento.

Por este motivo y para cumplir con las estrictas normas de seguridad vigentes, las curvadoras están equipadas con dispositivos de seguridad que, por un lado, protegen la seguridad del operador y, por otro, ralentizan el ciclo de producción.

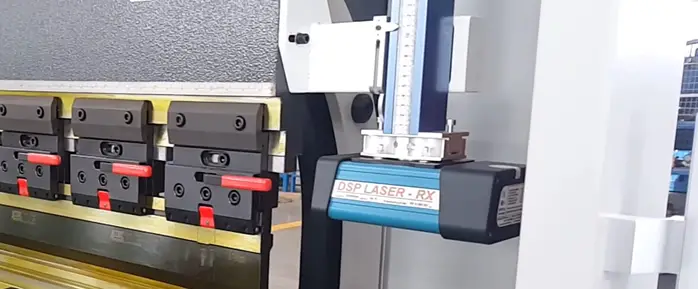

Mientras que la parte trasera y los laterales de una plegadora están protegidos por cubiertas o paneles, la parte delantera, que debe estar siempre accesible al operador, es la más peligrosa. Se puede proteger de dos formas diferentes: protecciones fotoeléctricas fijas o sistema de protección láser.

En el primer caso, dos protecciones fotoeléctricas montadas en cada extremo de la zona de trabajo protegen toda la zona frontal hasta una distancia de 400 mm de la máquina. Si durante el descenso rápido del haz superior, los haces luminosos de las protecciones detectan en la zona de trabajo un objeto más grueso que el material a doblar (por ejemplo, el brazo del operador), los dispositivos de seguridad interactúan con el sistema electrónico de gestión. e inmediatamente detener la prensa.

Con el sistema de protección láser sólo se protege la zona cercana a la punta del punzón. Consta de dos dispositivos fotoeléctricos, uno de transmisión y otro de recepción, regulables manualmente y que se montan en cada extremo de la viga superior de la plegadora.

Crean un haz de luz que se mueve verticalmente junto con el haz superior al que están unidos y por tanto solo protegen la zona debajo del punzón.

Normalmente, la plegadora está equipada con una valla de acero para la seguridad de los trabajadores. Si se desea un mayor nivel de seguridad, se puede considerar el uso de un dispositivo de seguridad de cortina de luz y un dispositivo de protección láser.

Soy consciente de que se debe alcanzar un cierto grado de seguridad para que una máquina se considere segura de utilizar. En vista de esto, recomendaría equipar la plegadora con al menos un dispositivo de cortina de luz por motivos de seguridad.

Protectores de seguridad para prensa plegadora

Cortinas de luz para plegadora

Protector láser para prensa plegadora

Otras lecturas:

- Consejos de seguridad para frenos de presión (lea esto por motivos de seguridad)

Prensa plegadora

Los medidores de plegadoras de uso común incluyen medidores de ángulos, reglas de ángulos y verniers.

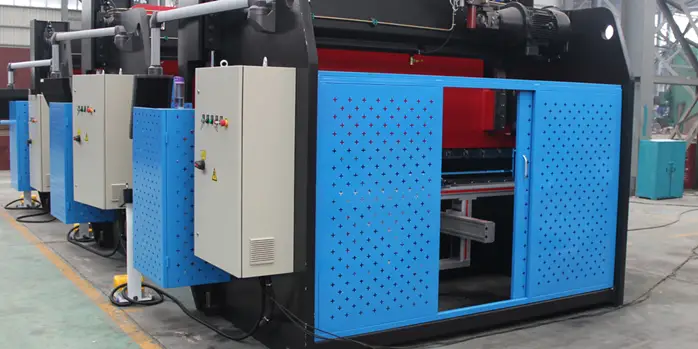

Sistema de plegadora eléctrica

El sistema de control eléctrico consta de un gabinete de control eléctrico, una consola del sistema de control numérico y una estación del operador.

La plegadora funciona con una fuente de alimentación trifásica CA 50 Hz 380 V (personalizable). Esta fuente de energía se puede utilizar no sólo directamente para la operación del motor principal, sino también para el servo del engranaje trasero y la iluminación del equipo después de la salida de voltaje de CA a través del transformador interno del sistema.

Luego, la fuente de alimentación se transforma en dos conjuntos de 24 V CC después de la rectificación. Un juego se utiliza para el controlador CNC y el otro para el bucle de control.

Diagrama de cableado

Diferentes fabricantes pueden tener diferentes diseños para sus diagramas de cableado de plegadoras. Al momento de la compra, el proveedor deberá proporcionar el diagrama eléctrico, junto con el diagrama hidráulico y los manuales de instalación y operación. Si no están incluidos con la máquina al recibirla, se recomienda contactar con el proveedor inmediatamente.

Tenga en cuenta que el siguiente diagrama de cableado de la plegadora es solo de referencia y es nuestro.

Presione el freno H Sistema hidráulico

Desarrollo de tecnología proporcional electrohidráulica.

Durante la última parte de la Segunda Guerra Mundial, la velocidad de los aviones de combate mejoró constantemente, lo que requirió sistemas de control más avanzados con mayores requisitos de rapidez, precisión dinámica y velocidad dinámica.

En 1940 apareció el primer servosistema electrohidráulico en un avión. En la década de 1960, se desarrollaron varios tipos de servoválvulas electrohidráulicas, lo que condujo a una tecnología de servomotores electrohidráulicos más madura.

Sin embargo, a finales de la década de 1960, la demanda de tecnología servohidráulica en ingeniería civil estaba creciendo, pero la servoválvula electrohidráulica tradicional tenía requisitos estrictos para el medio fluido y consumía mucha energía, lo que hacía que su fabricación y mantenimiento fueran costosos. .

En la década de 1970, con el fin de desarrollar una tecnología de servocontrol electrohidráulico confiable que satisficiera las necesidades reales de ingeniería, la tecnología de control proporcional electrohidráulico avanzó rápidamente. Al mismo tiempo, la tecnología de servocontrol industrial también ha evolucionado.

La tecnología proporcional electrohidráulica es un enfoque integral que combina la transmisión de potencia hidráulica con la flexibilidad y precisión del control electrónico. Con el avance de la tecnología de control numérico y la disponibilidad de componentes hidráulicos proporcionales confiables, la tecnología de control proporcional electrohidráulico se ha adoptado ampliamente en los últimos años, siendo una aplicación típica el control sincrónico de máquinas dobladoras.

La teoría básica de la transmisión hidráulica es el Principio de Pascal .

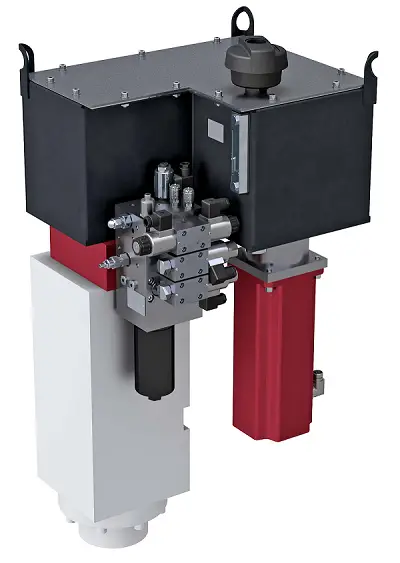

El motor, la bomba de aceite y la válvula están conectados al tanque de combustible. Para garantizar que el tanque de aceite reciba un suministro adecuado de aceite durante el movimiento rápido del ariete, se emplea una estructura de válvula de llenado. Esto no sólo mejora la velocidad de desplazamiento del ariete sino que también ahorra energía.

El control hidráulico de las plegadoras CNC requiere un alto grado de automatización y estandarización en el proceso de fabricación. Como resultado, la plegadora debe integrar el sistema hidráulico en su diseño.

La estructura de la plegadora sirve como base para instalar los componentes hidráulicos, con el tanque de aceite integrado en la estructura de estampado.

Estilo de tres bloques de control

La plegadora tiene tres bloques de control. Dos de ellos, con válvula de llenado de placa intermedia, se instalan directamente en el cilindro hidráulico para eliminar la necesidad de tuberías entre el bloque de control principal y el cilindro hidráulico.

El conjunto de contrapresión, diseñado para no tener fugas según lo requiera el cliente, consta de una válvula de asiento reversible y dos válvulas de alivio.

Los componentes principales instalados en el conjunto principal incluyen una válvula de alivio proporcional, una válvula de cierre de presión máxima y un sistema de monitoreo para la válvula de inversión ubicada en la posición de la válvula piloto.

Bloque de control central

El bloque de control central combina los tres bloques de control en uno y se utiliza principalmente en estructuras especializadas con fines de control. El bloque de control y la conexión entre los dos cilindros hidráulicos deben estar dispuestos simétricamente.

Utiliza una serie SFA de válvulas de llenado de aceite, diseñadas en estructura de brida e instaladas directamente en el cilindro hidráulico, conectadas al tanque a través de una tubería de succión.

Distribuidor de Interfaz de Sensor y Eje: Todas las electroválvulas están concentradas en un único bloque de control y las conexiones eléctricas de las válvulas también están centralizadas en un único cable para facilitar las conexiones. Para ello, en el bloque de control central está previsto un distribuidor de interfaz.

Cilindro de aceite hidráulico

CILINDROS HIDRÁULICOS (en prensas hidráulicas) en los que un pistón impulsado por un fluido (aceite) bajo presión de una bomba mueve la viga superior (o, raramente, el banco), generando la fuerza necesaria para doblarse. Normalmente son dos cilindros que se mueven sobre los ejes Y1 e Y2 y deben estar perfectamente paralelos para evitar diferencias angulares a lo largo del perfil.

Otras lecturas:

- ¿Qué podemos hacer si el cilindro hidráulico no funciona?

- Conceptos básicos del cilindro de presión del sistema hidráulico

Limpiar el aceite hidráulico.

El sistema hidráulico requiere que el aceite hidráulico se mantenga limpio. La limpieza del tanque de aceite es crucial.

Al reemplazar el aceite hidráulico, se debe quitar la tapa del tanque de aceite. Limpie el fondo del tanque con una toalla (no use hilo de algodón) y luego lávelo con gasolina y aceite de carbón.

Debido al alcance limitado del brazo hasta el final del tanque, se puede envolver una toalla alrededor de un bambú o un palo para limpiar las esquinas. Se debe aflojar el tapón con fugas o la válvula de freno para permitir que se drene el aceite sucio.

Utilice una toalla de limpieza para secar los lados y el fondo del tanque hasta que esté limpio. Si es necesario, utilice una bola de masa para recoger la suciedad de las costuras de soldadura o de las zonas de difícil acceso y luego vuelva a colocar la cubierta.

Otras lecturas:

- Diferencia entre aceite hidráulico y aceite lubricante

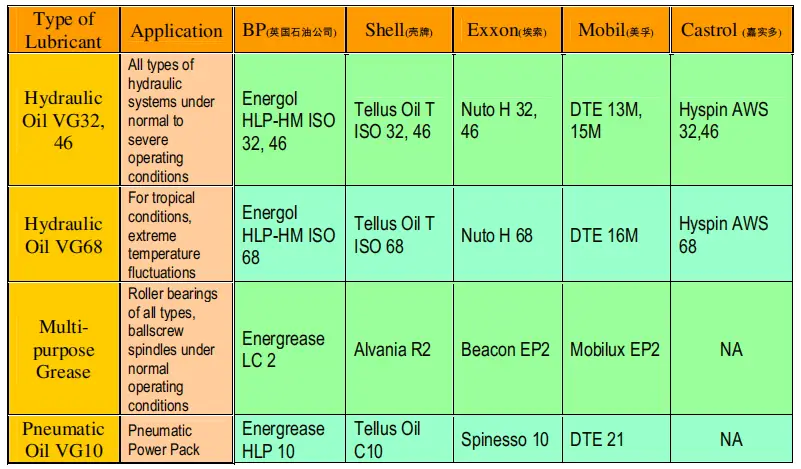

Selección de aceite hidráulico de plegadora

Aceite hidráulico recomendado para plegadora.

El valor de la marca del aceite hidráulico representa el valor medio de la viscosidad a una temperatura de 40°C. Si la presión y temperatura de trabajo del sistema hidráulico son mayores y las velocidades de trabajo son más lentas, se debe utilizar un aceite hidráulico de marca superior.

Se recomienda utilizar aceite hidráulico antidesgaste ISO VG46# (con una viscosidad promedio de 46 mm2/s a 40°C). Si la máquina funciona a temperaturas inferiores a 5 °C durante un período prolongado, se puede utilizar aceite hidráulico ISO VG32#.

No se recomienda utilizar la máquina a temperaturas muy bajas (inferiores a -5°C). Si esto ocurre, la máquina debe pararse por un tiempo. Si es necesario, se puede instalar un calentador de aceite en el circuito.

En condiciones normales de trabajo, la temperatura del aceite no debe exceder los 70°C. En condiciones especiales, se puede instalar un enfriador de aceite según sea necesario.

llenar el aceite

El aceite hidráulico utilizado debe estar limpio. Para llenar de aceite, desenrosque la tuerca del filtro de aire y llene a través del filtro. Si se utiliza un equipo de llenado de filtro, la tapa del tanque de aceite se puede abrir y llenar el aceite directamente.

Observe el indicador de aceite y llene de aceite hasta el 80-90% de los espacios intermedios cuando el ariete se detenga en el punto muerto superior.

Para garantizar un correcto funcionamiento, la máquina debe funcionar primero al ralentí y luego a máxima velocidad para eliminar posibles burbujas de aire en el circuito hidráulico.

Capacidad del tanque de aceite

Tabla de capacidad del tanque de aceite de plegadora NC

| Modelo | Capacidad del tanque de aceite (I) |

|---|---|

| 30t/1600 | sesenta y cinco |

| 30t/2000 | sesenta y cinco |

| 40t/2500 | 130 |

| 63t/2500 | 140 |

| 63t/3200 | 150 |

| 80t/2500 | 130 |

| 80t/3200 | 165 |

| 100t/2500 | 230 |

| 100t/3200 | 230 |

| 100t/4000 | 250 |

| 125t/3200 | 220 |

| 125t/4000 | 250 |

| 160t/2500 | 260 |

| 160t/3200 | 260 |

| 160t/4000 | 285 |

| 160t/5000 | 290 |

| 160t/6000 | 300 |

| 200T/3200 | 470 |

| 200T/4000 | 550 |

| 200T/5000 | 550 |

| 200T/6000 | 550 |

| 250T/3200 | 470 |

| 250T/4000 | 540 |

| 250T/5000 | 550 |

| 250T/6000 | 560 |

| 300T/3200 | 540 |

| 300T/4000 | 540 |

| 300T/5000 | 550 |

| 300T/6000 | 560 |

| 400T/4000 | 540 |

| 400T/5000 | 550 |

| 400T/6000 | 550 |

| 500T/4000 | 560 |

| 500T/5000 | 560 |

| 500T/6000 | 620 |

| 500T/7000 | 620 |

| 600T/4000 | 650 |

| 600T/5000 | 650 |

| 600T/6000 | 650 |

| 600T/7000 | 650 |

Tabla de capacidad del tanque de aceite de plegadora CNC

| Modelo | tanque de las SS (I) |

Tanque MS (I) |

|---|---|---|

| 40T/1300 | 140 | 150 |

| 63T/1300 | 140 | 150 |

| 63T/2500 | 140 | 260 |

| 80T/2500 | 140 | 260 |

| 100T/3200 | 140 | 260 |

| 100T/4000 | 140 | 260 |

| 125T/3200 | 140 | 260 |

| 125T/4000 | 140 | 260 |

| 160T/3200 | 280 | 370 |

| 160T/4000 | 280 | 370 |

| 220T/3200 | 280 | 420 |

| 220T/4000 | 280 | 420 |

Anillo de sello de aceite

El sello de aceite es un componente importante de la prensa plegadora.

Goniómetros

Los goniómetros se pueden montar sobre la mesa plegadora o directamente sobre las herramientas gracias a los imanes con los que están equipados. Permiten al operador doblar con la hoja colocada en un ángulo predefinido.

Mecanismo auxiliar

El mecanismo auxiliar está equipado con varios componentes funcionales que se pueden seleccionar según las necesidades del usuario, incluido un mecanismo de compensación de la mesa de trabajo, un tope trasero, un dispositivo de sujeción de matriz de liberación rápida, un transportador de material, un sistema de control de temperatura del aceite que puede enfriar o calentar. el aceite, un dispositivo de protección fotoeléctrica, un sistema de lubricación centralizada y mucho más.

Otras lecturas:

- ¿Cómo funciona el sistema hidráulico de la plegadora?

- Sistema hidráulico de prensa de freno: la guía definitiva

- Tecnología de control de bombas: mejora el rendimiento de la plegadora hidráulica

Presione el peso del freno

El peso de la plegadora puede variar de 5T a 300T, lo que depende en gran medida del tamaño de la máquina. Por ejemplo, una plegadora de 80 T/2000 mm pesa aproximadamente 6 T, mientras que una plegadora de 2000 T x 12 000 mm pesa más de 300 T.