El moldeo por inyección es un proceso de fabricación ampliamente utilizado en diversas aplicaciones industriales. El molde es una parte importante de la configuración del moldeo por inyección. Alberga la cavidad en la que se rellena y enfría el material fundido hasta que adquiere su forma definitiva.

Debido a su función crítica y a sus condiciones de trabajo extremas, el diseño de moldes de inyección es un proceso complicado. Hay varios componentes del molde de inyección que los ingenieros deben considerar durante el diseño y el proceso. En este artículo, destacaremos el propósito de varias piezas moldeadas por inyección y discutiremos la selección de materiales para su fabricación.

Partes y componentes de un molde de inyección.

Un molde de inyección consta de varias partes, cada una de las cuales tiene una función y un papel específicos en el proceso de moldeo por inyección.

Base de forma

La base del molde es una de las piezas moldeadas por inyección más críticas. Otros nombres son placa de molde o marco de molde. Esta pieza sirve como infraestructura básica para todo el conjunto del molde. Proporciona resistencia y rigidez frente a la enorme presión del proceso de moldeo por inyección.

Además, la caja de moldeo actúa como un elemento central para integrar otros componentes de la estructura de moldeo por inyección, como la unidad de alimentación y el sistema de enfriamiento. Como parte de esta función, la caja de moldeo garantiza que todos los componentes estén coordinados exactamente entre sí. Por tanto, su precisa fabricación impacta directamente en la precisión de la pieza.

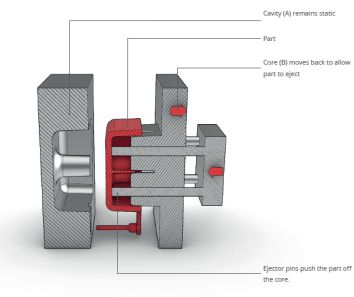

cavidad

La cavidad es la mitad del molde que forma las características externas de la pieza. Por recursos externos nos referimos a los recursos que son visibles para el usuario. La cavidad es el componente de la forma que confiere a la pieza su acabado superficial y estructura externa.

La cavidad se puede montar en el lado móvil o estacionario del molde.

básico

El núcleo es la otra mitad de la forma. Es responsable de crear características internas como agujeros y depresiones. Es posible que el acabado de la superficie no sea la preocupación más importante para este sitio debido a las características internas, pero es importante tener en cuenta que esta no es una regla estricta.

Sin embargo, las decisiones de diseño, como el ángulo de desmoldeo, son importantes para garantizar una expulsión suave del molde.

llamadas

Los insertos son componentes especiales de moldes de inyección que se insertan por separado en la cavidad para crear características geométricas específicas en la pieza moldeada. Son componentes individuales. Es decir, no forman parte de las mitades de la cavidad del núcleo y del molde.

Antes de que comience el proceso de moldeado, un operador coloca el inserto en la cavidad del molde. Es posible que se necesiten dispositivos de soporte para mantenerlo en su lugar. Luego se cierra el molde y comienza el proceso de inyección.

Los insertos pueden estar hechos de plástico o metal si se requiere resistencia. Normalmente, sus funciones principales incluyen crear roscas en la pieza, crear ciertas características o texturas de la superficie y reforzar ciertos componentes del molde.

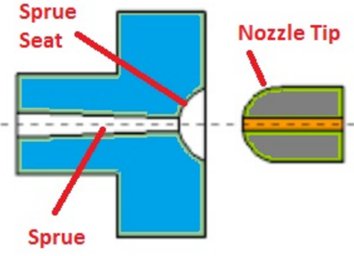

Boquilla de entrada y casquillo

El casquillo del bebedero y la boquilla actúan como interfaz entre el molde y el sistema de alimentación. Aquí es donde el plástico derretido ingresa al molde.

La boquilla es como un tubo cuya sección transversal se estrecha hacia el punto de salida (en el sistema de moldeo). El casquillo del bebedero es el componente que sujeta la boquilla y asegura su alineación y centrado.

Estos componentes son partes importantes de un molde de inyección. La boquilla regula el flujo de plástico fundido hacia el molde y garantiza que ingrese al molde con la presión y velocidad correctas. Además, garantiza un flujo laminar para que el plástico pueda salir suavemente hacia la cavidad.

Además, esta parte del molde de inyección también minimiza la formación de espacios de aire en el metal fundido. Continúa inyectando metal fundido en la cavidad hasta que la mayor parte del aire dentro de la cavidad escapa del sistema a través del sistema de ventilación.

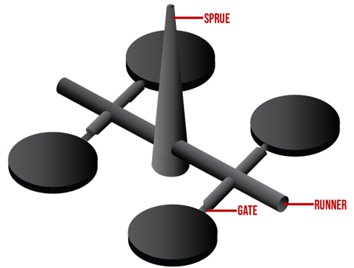

sistema de bebedero

El casquillo del bebedero inyecta el plástico fundido en el sistema de conductos. Esta es una red de distribución que guía el plástico fundido de manera uniforme y uniforme hacia la cavidad. Su función adquiere particular importancia cuando se utilizan moldes de múltiples cavidades, donde la distribución rápida y uniforme de la materia prima es fundamental para la eficiencia del proceso de moldeo.

El sistema de puertas es como una red de carreteras para cada cavidad. Al final del bebedero hay aberturas para el bebedero, que son partes importantes de la herramienta de moldeo por inyección. Son una abertura desde el canal de entrada hasta la cavidad propiamente dicha. Su función principal es asegurar la entrada suave de las materias primas a la cavidad, evitar la formación de rebabas y mantener una presión uniforme.

Pasadores eyectores

Los pasadores eyectores se utilizan cuando finaliza el proceso de moldeado. Una vez que la pieza se solidifica y está lista para ser expulsada, se abre el molde. Sin embargo, debido a la presión y la tensión superficial entre la pieza y la superficie de la cavidad, se pegan y requieren fuerza para ser expulsadas correctamente.

Este impulso proviene de los pasadores eyectores. El lado móvil del molde lleva estos pasadores expulsores, que sólo abandonan su superficie cuando se retrae de la parte estacionaria. A medida que se retiran, los pasadores empujan la pieza fuera del molde y queda lista para otro ciclo de moldeo.

El diseño del pasador eyector es un aspecto importante en la fabricación de moldes. El diseñador debe planificar una cantidad suficiente de pasadores expulsores para distribuir de forma segura la carga del expulsor. Además, a medida que los pasadores eyectores entran en contacto con la pieza, también se debe considerar el acabado de su superficie y su posicionamiento. Generalmente su posición se define en puntos que no son visibles en la pieza.

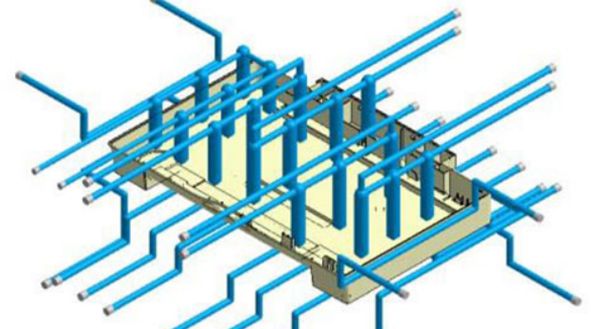

Sistema de refrigeración

El sistema de refrigeración, como su nombre indica, se encarga de mantener bajo control la temperatura del molde. Incluye un circuito de canales de refrigeración que circulan por las diferentes partes de un molde de inyección. Cubren principalmente las zonas cercanas a la cavidad donde se encuentra el plástico fundido.

El moldeo por inyección utiliza agua o aceite como medio refrigerante. El agua es, con diferencia, la opción más popular. Sin embargo, a veces el aceite es más adecuado para aplicaciones de alta temperatura. Además, a veces también se utilizan deflectores internos para mejorar la transferencia de calor.

Sistema de ventilación

Podría decirse que el sistema de ventilación es uno de los componentes críticos de un molde de inyección. La cavidad es un espacio cerrado lleno de aire y gases. Forman bolsas de aire en la pieza, que degradan su calidad y apariencia. Además, ciertos plásticos también producen compuestos que no son saludables para el moho.

En el sistema de ventilación existe una red de ranuras, canales y pasadores que facilitan la salida del aire de la cavidad. Se sujetan con mucha fuerza para contener el plástico en el interior y afectar mínimamente el acabado de la superficie. Además, los ingenieros los colocan en puntos potenciales de acumulación de aire, como la línea divisoria, para maximizar la eficiencia de la ventilación.

Cerraduras de molde

Los bloqueos de molde son piezas moldeadas por inyección que garantizan el bloqueo y la alineación adecuados de otros componentes moldeados por inyección. Esto se refiere principalmente a las mitades de la cavidad y del núcleo del molde. Sin un bloqueo adecuado, la probabilidad de que se produzcan defectos de forma, como formación de rebabas, deformaciones y errores dimensionales, aumenta significativamente.

Los bloqueos pueden significar una serie de características de bloqueo en la moldura, como pasadores, ranuras y ranuras. Pueden ser accionados mecánica o hidráulicamente. Por lo tanto, no existe una definición específica para los bloqueos de moldes, pero su propósito general es bien conocido.

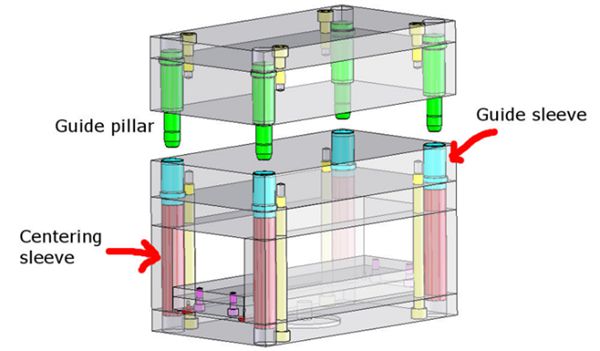

Sistema de guía

El sistema de guía garantiza que las distintas piezas moldeadas por inyección se monten en una alineación precisa. Consiste en pasadores y casquillos en las mitades del molde que encajan para colocar las piezas juntas.

Debido a su importancia en el alineamiento del conjunto, su fabricación está sujeta a estrictas limitaciones de precisión y dimensiones.

Materiales comunes para componentes moldeados por inyección

En el apartado anterior se explicaron detalladamente las diferentes partes de un molde de inyección. Cada pieza tiene su propia función y requisitos de fabricación. Por lo tanto, la selección de materiales para los componentes individuales del molde puede ser diferente.

En esta sección, proporcionamos una breve descripción general de la selección de materiales para varias piezas moldeadas por inyección.

| Pieza moldeada por inyección | Características | materiales |

| Base de forma | • Fortaleza • Rigidez • Resistencia al desgaste • Resistencia termica |

• Aceros para herramientas (P20, H13) • Aleaciones de aluminio |

| Núcleo/Vacío | • Fortaleza • Rigidez • Resistencia al desgaste • Resistencia termica • Acabado de la superficie |

• Aceros para herramientas (P20, H13) • Acero pretemplado (4140) aleaciones de aluminio |

| Boquilla/Jite | • Fortaleza • Rigidez • Resistencia al desgaste • Resistencia termica |

• Aceros para herramientas • Aleaciones de acero duro (níquel, cobre berilio) |

| llamadas | • Fortaleza • Maquinabilidad • Compatibilidad de materiales • Resistencia termica |

• Metales • Cerámica • Polímeros reforzados • Fibra de carbono |

| Sistema de guía/bloqueo del molde | • Fortaleza • Durabilidad • Resistencia al desgaste |

• Aceros para herramientas • Acero de aleación dura |

Concluyendo

Los componentes del molde de inyección son partes importantes de la configuración del moldeo por inyección y afectan directamente la calidad de la pieza. Los diseñadores e ingenieros de producción deben gestionar y mantener eficazmente los moldes de inyección para lograr los mejores resultados.

Preguntas frecuentes

¿Cómo se fabrican los moldes de inyección?

Los moldes de inyección se fabrican mediante mecanizado. El mecanizado de 5 ejes es la técnica más común porque puede crear contornos difíciles y llegar a áreas de difícil acceso en los moldes. Después del procesamiento, se pueden utilizar métodos de procesamiento de superficies, como esmerilado y pulido, para obtener la suavidad requerida de las superficies de la cavidad.

¿Cuáles son las consideraciones de diseño clave para el diseño de moldes de inyección?

Diseñar moldes de inyección es una tarea complicada que requiere numerosas consideraciones. Las decisiones clave de diseño incluyen la selección de materiales, el diseño de compuertas y canales, ángulos de pendiente, relaciones de espesor/profundidad de la pared, tolerancias y la ubicación de marcas de sumidero y líneas divisorias.

¿De qué materiales están hechos los moldes de inyección?

Dependiendo de los parámetros del proceso, como el volumen y la presión, los moldes generalmente se fabrican a partir de aleaciones de acero o aleaciones de aluminio. Para trabajos menos intensivos, la selección de materiales puede incluir diversos plásticos, resinas y cauchos.