La soldadura es un proceso tecnológico importante en el ensamblaje de productos electrónicos y es un paso fundamental en su fabricación.

Se utiliza ampliamente en la experimentación, puesta a punto y producción de productos electrónicos y constituye una carga de trabajo sustancial. La calidad de la soldadura influye directamente en la calidad del producto.

La mayoría de las fallas en productos electrónicos, además de los problemas de los componentes, se deben principalmente a una mala calidad de la soldadura. Por lo tanto, dominar las habilidades de operación de soldadura competentes es esencial para la calidad del producto.

I. Requisitos de calidad para los puntos de soldadura.

Los requisitos de calidad para los puntos de soldadura deben abarcar un buen contacto eléctrico, un contacto mecánico robusto y una apariencia estética.

El aspecto más crítico para garantizar la calidad de la soldadura por puntos es evitar uniones soldadas en frío.

1. Conexión eléctrica confiable

La soldadura es el medio principal para realizar físicamente conexiones eléctricas en circuitos electrónicos. Las conexiones soldadas no se obtienen mediante presión, sino formando una capa de aleación sólida durante el proceso de soldadura para lograr el propósito de la conexión eléctrica.

Si la soldadura simplemente se acumula sobre la superficie de las piezas soldadas o solo una pequeña parte forma una capa de aleación, puede resultar difícil detectar cualquier problema con el punto de soldadura durante la prueba y operación iniciales.

Un punto de soldadura de este tipo puede pasar corriente en el corto plazo, pero con las condiciones cambiantes y el paso del tiempo, la capa de contacto se oxida, se separa y crea circuitos intermitentes o que no funcionan.

Mirar el exterior del punto de soldadura aún puede verse bien, lo cual es una preocupación importante cuando se utilizan instrumentos electrónicos y un problema que debe tomarse en serio durante la fabricación del producto.

2. Adecuada resistencia mecánica

La soldadura no sólo se utiliza para la conexión eléctrica, sino que también fija componentes y garantiza la conexión mecánica. Para garantizar que las piezas soldadas no caigan o se aflojen al ser sometidas a vibraciones o impactos, los puntos de soldadura deben tener la resistencia mecánica adecuada.

Generalmente, esto se puede lograr doblando los terminales de los componentes a soldar y luego soldando.

La aleación de plomo y estaño, utilizada como material de soldadura, tiene una resistencia relativamente baja, siendo la resistencia a la tracción de los materiales de soldadura de plomo y estaño comúnmente utilizados alrededor de 3-4,7 kg/cm2, sólo el 10% de la del acero común.

Para aumentar la resistencia se necesita una superficie de conexión suficiente. Si se trata de una unión de soldadura en frío con la soldadura simplemente apilada sobre la almohadilla de soldadura, no tendrá fuerza.

3. Aspecto suave y elegante

Un buen punto de soldadura requiere una cantidad adecuada de soldadura, tiene un brillo metálico, no tiene púas ni puentes y no daña la capa aislante del cable ni los componentes adyacentes. Una buena apariencia refleja la calidad de la soldadura.

Nota: La presencia de brillo metálico indica una temperatura de soldadura y una formación de capa de aleación adecuadas, lo cual no es sólo un requisito de apariencia estética.

La apariencia de un punto de soldadura típico se muestra en la Figura 1, con las siguientes características comunes:

- La forma es simétricamente similar a una falda, centrada alrededor del alambre de soldadura.

- El material de soldadura forma una superficie cóncava semiarqueada, con una unión suave entre el material de soldadura y la pieza soldada, y el ángulo de contacto es lo más pequeño posible.

- La superficie es brillante y lisa.

- No hay grietas, agujeros ni inclusiones de escoria.

Además de la inspección visual (o con la ayuda de una lupa o microscopio) para comprobar si el punto de soldadura cumple con los estándares anteriores, la inspección de la calidad de la soldadura también incluye: falta de soldaduras; soldadura puntiaguda; cortocircuitos inducidos por soldadura entre cables (es decir, "puentes"); daño al aislamiento de cables y componentes; modelado de hilos; salpicaduras de soldadura.

Durante la inspección, además de las comprobaciones visuales, se utilizan métodos como golpear, sondear con pinzas y tirar de cables para comprobar si hay defectos como roturas de cables y desprendimientos de almohadillas.

II. Métodos de inspección de calidad de soldadura.

1. Inspección visual

La inspección visual implica comprobar la calidad de la soldadura desde una perspectiva externa para identificar cualquier defecto en el punto de soldadura.

Los principales contenidos de la inspección visual incluyen:

1. Si faltan soldaduras, es decir, puntos de soldadura que se deben soldar, no.

2. El brillo del punto de soldadura.

3. Si hay suficiente soldadura en el punto de soldadura.

4. Si existen flujos residuales alrededor del punto de soldadura.

5. Si hay soldaduras continuas y si las pastillas han resbalado.

6. Si el punto de soldadura tiene grietas.

7. Si el punto de soldadura es irregular; si hay un fenómeno agudo en el punto de soldadura.

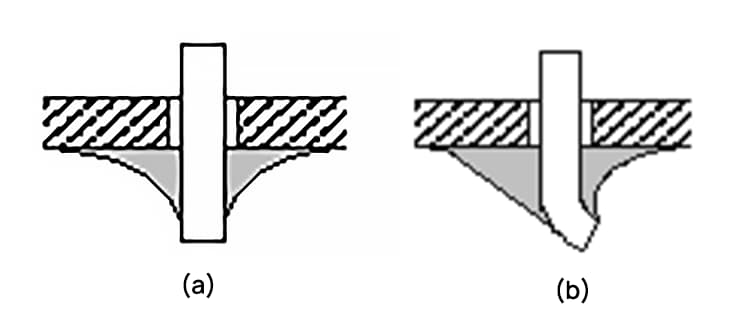

La figura 2 muestra la forma correcta del punto de soldadura. En la figura, (a) es la forma de un punto de soldadura insertado recto y (b) es la forma de un punto de soldadura semicurvado.

2. Inspección táctil

La inspección táctil se refiere principalmente a la existencia de componentes sueltos o mal soldados al tocarlos.

Utilice unas pinzas para sujetar el cable del componente y tire de él suavemente para ver si hay juego. Si la soldadura en la parte superior se cae cuando se sacude el punto de soldadura.

3. Inspección de arranque

Una vez que se completa la inspección externa y se confirma que el cableado es correcto, se puede realizar la inspección de encendido, que es fundamental para probar el rendimiento del circuito.

Si la inspección externa no se realiza rigurosamente, la inspección inicial no sólo será más difícil, sino que también puede dañar el equipo y provocar accidentes de seguridad.

Por ejemplo, si la conexión de la fuente de alimentación no está bien soldada, se descubrirá que el dispositivo no se puede encender durante la inspección de encendido, lo que imposibilita la verificación.

Inspección de arranque y análisis de causa raíz.

Inspección de electrificación

(1) Fallo del componente

- Fallo: El soldador está experimentando una fuga eléctrica y ha sufrido daños debido al sobrecalentamiento.

- Degradación del rendimiento: El soldador tiene un problema de fuga eléctrica y se ha dañado debido al sobrecalentamiento.

(2) Mala conductividad eléctrica

- Cortocircuito: Puente y salpicaduras de soldadura.

- Rotura de circuito: junta de soldadura abierta, residuos de fundente de colofonia, soldadura en frío y mal contacto en los enchufes.

- Conectado de forma intermitente: rotura de cables, desprendimiento de almohadillas, etc.

Las inspecciones iniciales pueden revelar muchos defectos pequeños, como puentes de circuito que no son visibles a simple vista. Sin embargo, resulta complicado detectar problemas potenciales como la soldadura interna seca.

Por lo tanto, la solución fundamental radica en mejorar el nivel de habilidad de la operación de soldadura en lugar de dejar la tarea al proceso de inspección.

La relación entre posibles fallas que pueden ocurrir durante la inspección inicial y los defectos de soldadura se ilustra en la Figura 3 como referencia.

III. Defectos comunes y análisis de las uniones de soldadura de PCBA

Existen numerosas causas de defectos de soldadura. Dados determinados materiales (soldadura y fundente) y herramientas (soldador, plantilla), los métodos utilizados y el sentido de responsabilidad del operador se convierten en factores determinantes.

Los defectos comunes observados en la colocación de componentes de PCBA y en las uniones de soldadura se muestran en las Tablas 1 y 2.

Estas tablas enumeran la apariencia, las características y los peligros de los defectos comunes en las uniones de soldadura, junto con un análisis de sus causas.

Tabla 1: Análisis de defectos comunes en uniones soldadas

| Defecto en el punto de soldadura. | Caracteristicas de diseño | Herir | Análisis de raíz de la causa |

Soldadura falsa

|

Hay una línea negra distintiva entre la soldadura y el cable del componente o lámina de cobre, con la soldadura retrocediendo hacia el borde. | No puede funcionar correctamente. | 1. Los terminales de los componentes no se han limpiado adecuadamente, no están estañados adecuadamente o la soldadura se ha oxidado.

2. La placa de circuito impreso no se limpió completamente y la calidad del fundente aplicado fue inferior. |

| Cortocircuito de soldadura |

Una soldadura excesiva provocó un cortocircuito debido a puentes de soldadura entre puntos adyacentes. | Cortocircuito eléctrico. | 1. La técnica de soldadura es incorrecta.

2. Hay exceso de soldadura. |

| puente |

Cables adyacentes conectados. | Cortocircuito eléctrico. | 1. Los cables de los componentes permanecen mucho tiempo después del corte.

2. No se han borrado los terminales de los componentes residuales. |

Soldadura por movimiento rayado

|

Hay grietas, ásperas como pan desmenuzado, con fisuras en las uniones. | La intensidad es baja, ya sea parado o funcionando de forma intermitente. | Cuando la soldadura aún está húmeda y sujeta a movimiento. |

Soldadura insuficiente

|

El área de soldadura es inferior al 75% de la almohadilla y la soldadura no ha formado una superficie superpuesta suave. | Resistencia mecánica insuficiente. | 1. Flujo de soldadura deficiente o extracción prematura del alambre de soldadura.

2. Flujo insuficiente. 3. La duración de la soldadura es demasiado corta. |

Soldadura excesiva

|

La superficie de soldadura es convexa. | Los residuos de soldadura pueden ocultar defectos. | El retiro de la transferencia se retrasó. |

Calentamiento excesivo

|

El punto de soldadura aparece blanco, sin brillo metálico, con una superficie muy rugosa. | La almohadilla de soldadura tiende a desprenderse, lo que reduce su resistencia. | La potencia del soldador es excesiva, lo que provoca tiempos de calentamiento prolongados. |

| soldadura en frio |

La superficie aparece como gránulos parecidos al tofu y, a veces, puede agrietarse. | La resistencia es baja y la conductividad es débil. | Agite la pieza de trabajo antes de que la soldadura se solidifique. |

| Sin absorción |

Cuando el ángulo de contacto supera los 90 grados, la soldadura no puede extenderse ni cubrirse, de forma similar a una gota de aceite que descansa sobre una superficie húmeda. | La resistencia es baja y la conductividad es débil. | Las superficies metálicas soldadas no son simétricas, ni tampoco lo es la propia fuente de calor. |

Laxitud

|

Los conductores de los cables o componentes pueden cambiar. | Mala conductividad o ninguna conductividad. | 1. El cable se movió antes de que la soldadura se solidificara, provocando un espacio.

2. El plomo no ha sido tratado (mojado deficiente o nulo). |

| Tirando a un punto |

Surgimiento de las vanguardias. | La apariencia está por debajo del promedio, lo que fácilmente puede provocar que se produzcan puentes. | Un soldador sucio o uno que se retira prematuramente antes de que el sitio de soldadura alcance el punto de fusión de la soldadura puede provocar que la soldadura se pegue y se forme posteriormente a medida que se retira. |

| Agujerito |

La inspección visual o una lupa de baja potencia pueden revelar agujeros en la lámina de cobre. | Una resistencia insuficiente puede provocar que los puntos de soldadura queden expuestos a la corrosión. | Contaminación de materiales de soldadura, materiales de piezas y medio ambiente. |

Delaminación de lámina de cobre

|

Se retira la lámina de cobre de la placa de circuito impreso. | La placa de circuito ha sido dañada. | La duración de la soldadura es muy larga. |

Tabla 2: Análisis de patrones y defectos de uniones de soldadura SMT para componentes montados en superficie.

| Proyecto | Diagrama | Puntos clave | Herramientas de inspección | Criterio de juzgar: |

| 1. Posición de la pieza. |  |

La amplitud 'W' del electrodo común cubre más de la mitad de la superficie conductora. Importante: Se debe utilizar la inspección visual para identificar el desplazamiento de la posición del componente y no verificar con un probador. En su lugar, utilice una lupa para la observación directa. | Calibrador | Más de la mitad |

| 2. Posición de la pieza. |  |

Más de la mitad de la longitud E del electrodo común está cubierta por la superficie conductora. Precaución: Se debe utilizar la inspección visual para determinar la posición y el desplazamiento de la pieza, no confirmada con un probador y verificada con una lupa. | Calibrador | Más de la mitad |

| 3. Posición de la pieza. |  |

En términos de inclinación de las partes articuladas, es suficiente cubrir más de la mitad de la amplitud W del electrodo de unión sobre la superficie conductora. Nota: Confíe en la inspección visual para detectar discrepancias en la ubicación de las piezas y evite utilizar un probador para confirmación; en su lugar, utilice una lupa para la observación directa. | Calibrador | Más de la mitad |

| 4. Cantidad de soldadura. |

1/2F |

El electrodo está soldado con estaño, cuya longitud excede la mitad de la altura F y la mitad del ancho W. | Calibrador | Más de la mitad |

| 5. Cantidad de soldadura. |  |

Suelde los componentes de la unión en dirección longitudinal, desde la cara extrema del electrodo de unión, con un espesor de soldadura superior a 0,5 mm. Por ejemplo, g. | Calibrador | Por encima de 0,5 mm |

| 6. Cantidad de soldadura. |  |

La altura de la soldadura debe ser inferior a 0,3 mm por encima de la superficie del componente de unión. | Indicador de cuadrante | Por debajo de 0,3 mm |

| 7. Cantidad de soldadura. |  |

Las soldaduras de las piezas articuladas no se pueden superponer, como en la forma de “I”. | Inspección visual | No se puede apilar encima |

| 8. Adhesión de piezas. |

Producto de calidad |

No hay adhesivo entre el electrodo del componente de unión y la placa de circuito impreso. | Inspección visual | No puede estar debajo del electrodo. |

Producto de calidad |

||||

| 9. Adhesión de piezas. |

Producto Defectuoso |

No hay adhesivo entre el electrodo del componente de unión y la placa de circuito impreso. | Inspección visual | No puede estar debajo del electrodo. |

| 10. Adhesión de piezas. |

No debe contener aglutinantes. |

No se deben aplicar adhesivos a la sección de electrodos de los componentes de la junta. | Inspección visual | No puede ser adhesivo |

| 11. Posición de la pieza. |

No toques G |

La colocación de los componentes de la unión no debe desplazarse ni inclinarse para tocar conductores adyacentes. Para aspectos que no se pueden determinar visualmente, utilice instrumentos de prueba. | Inspección visual | no puedo hacer contacto |

| 12. Cantidad de soldadura. |

estallido de soldadura |

La soldadura no debe exceder el ancho de la superficie conductora. | Inspección visual | no se puede desbordar |

| 13. Posición de la pieza. |  |

Más de la mitad del ancho J de las patas del componente IC está por encima de la superficie conductora. | Calibrador | Más de la mitad |

| 14. Posición de la pieza. |  |

Más de la mitad de la longitud, K, de las patas del componente IC hace contacto sobre la superficie conductora. | Calibrador | Más de la mitad |

| 15. Posición de la pieza. |  |

El desplazamiento de la posición del componente en relación con el conductor adyacente debe ser ≥0,2 mm; no debe entrar en contacto con el conductor adyacente. | Inspección visual | no puedo hacer contacto |

| 16. Pierna inestable. |

|

Para artículos con extremos elevados, la elevación debe ser inferior a 0,5 mm. | Calibrador | Por debajo de 0,5 mm |

| 17. Pierna inestable. |  |

Para artículos donde la base está elevada, la elevación en la base debe ser inferior a 0,5 mm. | calibre de 0,5 mm | Por debajo de 0,5 mm |

| 18. Pierna inestable. |

|

Para artículos en los que todo el pie está elevado, la elevación debe ser inferior a 0,5 mm. | calibre de 0,5 mm | Por debajo de 0,5 mm |

| 19. Pierna inestable. |

|

La altura de soldadura desde la superficie de la placa impresa hasta el pico de soldadura es inferior a 1 mm. | Calibrador | Por debajo de 1 mm |

| 20. Pierna inestable. |

|

La altura de la soldadura unida a la pata del componente es inferior a 0,5 mm. | Calibrador | Por debajo de 0,5 mm |