Conceptos básicos

Los elementos de aleación son elementos químicos que se añaden específicamente al acero para garantizar las propiedades estructurales, físicas, químicas y mecánicas deseadas.

Las impurezas se refieren a elementos químicos que se introducen durante el proceso de fundición a través de materias primas o métodos de fundición.

El acero al carbono es una aleación de hierro y carbono con un contenido de carbono que oscila entre el 0,0218% y el 2,11%.

El acero aleado es acero al que se le ha añadido una cierta cantidad de elementos de aleación a base de acero al carbono.

El acero de baja aleación generalmente se refiere a acero con un contenido total de elementos de aleación menor o igual al 5%.

El acero de aleación media generalmente se refiere a acero con un contenido total de elementos de aleación entre 5% y 10%.

El acero de alta aleación generalmente se refiere a acero con un contenido total de elementos de aleación superior al 10%.

El acero microaleado es acero que presenta elementos de aleación (como V, Nb, Ti, Zr, B) con un contenido menor o igual al 0,1%, que pueden afectar significativamente la estructura y propiedades.

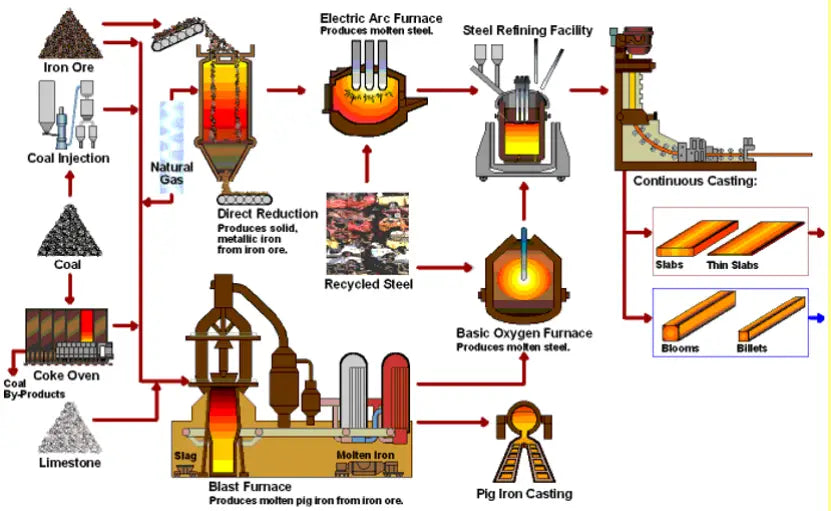

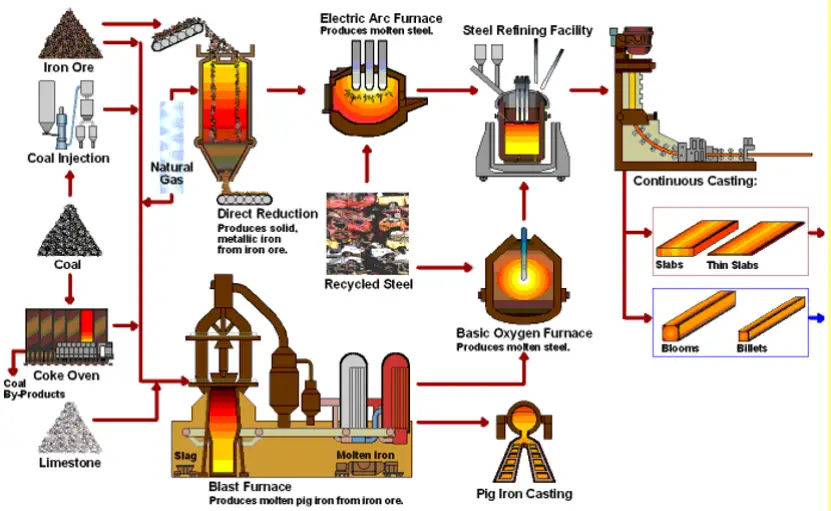

linea de acero

Impurezas comunes en el acero al carbono

1. Manganeso (MN) y silicio (SI)

El manganeso (Mn) ingresa al acero durante la fabricación del acero a través de desoxidantes o arrabio residual. En el acero al carbono, el contenido de Mn normalmente es inferior al 0,8%. Puede disolverse en acero y también formar inclusiones MNS de alto punto de fusión (1600°C).

Las inclusiones de MnS tienen cierta plasticidad a altas temperaturas y no provocan fragilidad del acero en caliente. Después del procesamiento, el sulfuro de manganeso se distribuye en forma de tiras a lo largo de la dirección de laminación.

El contenido de silicio (Si) en el acero es generalmente inferior al 0,5%. También puede disolverse en acero y formar inclusiones de SiO.

Aunque Mn y Si son impurezas beneficiosas, la presencia de inclusiones de MnS y SiO puede reducir la resistencia a la fatiga, la plasticidad y la tenacidad del acero.

2. Azufre (S) y fósforo (P)

S: La solubilidad del S en hierro sólido es muy pequeña. Cuando S y Fe se combinan, pueden formar FeS, lo que facilita la formación de un eutéctico de bajo punto de fusión. Esto puede provocar fragilidad térmica y agrietamiento.

P: Aunque es soluble en hierro α, la presencia de fósforo reduce significativamente la tenacidad del acero, especialmente a bajas temperaturas, lo que se conoce como fragilización en frío. Sin embargo, el fósforo puede mejorar la resistencia a la corrosión del acero en la atmósfera.

S y P se consideran impurezas nocivas en el acero. Sin embargo, pueden mejorar la maquinabilidad del acero.

3. Nitrógeno (N), hidrógeno (H), oxígeno (O)

N: El acero que contiene n sobresaturado precipita nitruros después de la deformación en frío, mediante un proceso conocido como envejecimiento mecánico o envejecimiento por fluencia.

Además, el N puede formar nitruros estables con elementos como vanadio, titanio y cromo, lo que puede conducir al refinamiento del grano y al fortalecimiento de la precipitación.

H: El efecto combinado de la tensión residual y el hidrógeno puede causar fragilidad en el acero, lo que puede provocar fallas en el material.

Ó: El acero puede formar compuestos de silicato como 2MnO · SiO2, MnO · SiO, o compuestos de óxido como MgO · Al2O3, MnO · Al2O3.

N, H y O se consideran impurezas nocivas en el acero.

Clasificación del acero al carbono

1. Según el contenido de carbono en el acero.

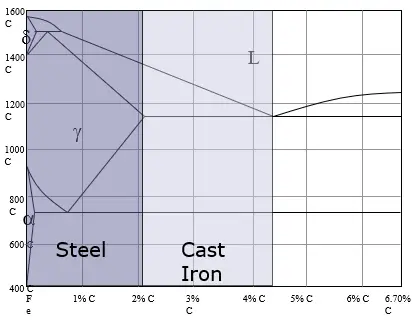

1) Clasificación según diagrama de fases Fe Fe 3 C

- Acero hipoeutectoide: 0,0218% ≤ W C ≤ 0,77%

- Acero eutectoide: W c =0,77%

- Acero hipereutectoide: 0,77% < W C ≤ 2,11%

2) Clasificación por contenido de carbono en el acero.

- Acero bajo en carbono: W C ≤ 0,25%

- Acero al carbono medio: 0,25% < W C ≤ 0,6%

- Acero alto en carbono: W C > 0,6%

2. Según la calidad del acero (calidad)

(1) Acero al carbono ordinario:

C S ≤ 0,05 %, W P ≤ 0,045 %.

(2) Acero al carbono de alta calidad:

cS ≤0,035%, wP ≤0,035%

(3) Acero al carbono de alta calidad:

cS ≤0,02%, wP ≤0,03%

(4) Acero al carbono de gran calidad:

cS ≤0,015%, wP ≤0,025%

3. Clasificación según el uso del acero

(1) Acero estructural al carbono:

El acero estructural al carbono se utiliza principalmente en diversos componentes de ingeniería, incluidos puentes, barcos, componentes de construcción, etc. Además, también se puede utilizar en piezas menos críticas.

(2) Acero estructural al carbono de alta calidad:

El acero estructural al carbono de alta calidad se utiliza principalmente en la fabricación de diversas piezas de máquinas, como ejes, engranajes, resortes, bielas, etc.

(3) Acero para herramientas al carbono:

El acero al carbono para herramientas se utiliza principalmente en la fabricación de diversas herramientas, como herramientas de corte, moldes, herramientas de medición, etc.

(4) Acero al Carbono Fundido para Ingeniería General:

El acero al carbono fundido para ingeniería general se utiliza principalmente en la fabricación de piezas con una forma compleja que requiere cierta resistencia, plasticidad y tenacidad.

4. Clasificación según el grado de desoxidación durante la fundición del acero.

(1) Acero con reborde se refiere a acero con desoxidación incompleta, código F.

(2) Acero muerto se refiere al acero con desoxidación completa, con código denominado Z.

(3) Acero semiacabado se refiere a acero con un grado de desoxidación entre el acero de borde y el acero muerto, con código B.

(4) Acero muerto especial se refiere a acero con desoxidación especial, con código denominado TZ.

Uso de acero al carbono

1. Acero estructural al carbono común

El. Se utiliza principalmente para estructuras de ingeniería general y piezas comunes.

Generalmente se lamina en placas de acero, tiras de acero, tubos de acero, alambrón, perfiles de acero, barras de acero o varios perfiles (acero redondo, acero cuadrado, vigas en I, refuerzo, etc.), que pueden usarse para soldar, remachar. , tornillos y otras piezas estructurales.

Se utiliza ampliamente (más del 70% de la producción total de acero).

B. El enfriamiento por aire después del laminado en caliente es el estado de suministro habitual para este tipo de acero.

Los usuarios generalmente no necesitan realizar un tratamiento térmico, sino que lo utilizan directamente.

cC = 0,06 % ~ 0,38%.

Cuando el grado de calidad es “A” y “B”, la composición química se puede ajustar adecuadamente según las necesidades del demandante con propiedades mecánicas garantizadas.

w. Designación común de acero estructural al carbono

Está compuesto por letras (Q) que representan el límite de rendimiento, el valor límite de rendimiento, los símbolos de grado de calidad (A, B, C, D) y los símbolos del método de desoxidación (F, b, Z, TZ) en secuencia.

El valor límite de fluencia se divide en cinco grados de resistencia: 195, 215, 235, 255 y 275;

O símbolo de grau refere-se ao símbolo de grau de qualidade utilizado exclusivamente para este tipo de aço, que também é dividido de acordo com o número de impurezas S e P. Quatro símbolos A, B, C e D representam quatro graus, entre los cuales:

- Clase A wS ≤ 0,05%, W P ≤ 0,045%,

- Clase B wS ≤ 0,045%, W P ≤ 0,045%,

- Clase C wS ≤ 0,04%, W P ≤ 0,04%,

- Nivel D wS ≤ 0,035%, W P ≤ 0,035%

Entre ellos, el grado de calidad más alto es el grado D, que alcanza el grado de alta calidad del acero estructural al carbono. Las clases A, B y C pertenecen todas al rango de clases normales.

El símbolo del método de desoxidación puede omitirse en los grados de acero muerto y acero muerto especial.

d. Marca típica, rendimiento y aplicación.

Q195, Q215:

El contenido de carbono es muy bajo y la resistencia no es alta, pero tiene buena plasticidad, tenacidad y rendimiento de soldadura.

A menudo se utiliza como piezas de trabajo con requisitos de baja resistencia, como clavos, alambres de hierro, ventanas de acero y diversas placas delgadas.

Q235A, Q255A:

Se utiliza para tirantes, ejes pequeños, cadenas, etc. en maquinaria y herramientas agrícolas.

También se utiliza para refuerzo de construcciones, láminas de acero, perfiles de acero, etc.;

Q235B, Q255B:

Se utiliza como piezas estructurales soldadas con altos requisitos de calidad en proyectos de construcción, y en general ejes giratorios, ganchos, cuadros de bicicletas, etc.

Q235C, Q235D:

La calidad es buena y se puede utilizar como piezas estructurales de soldadura importantes y piezas de máquinas.

Q255, Q275:

La resistencia es alta, entre los cuales Q275 es el acero de medio carbono, que puede usarse para fabricar embragues de fricción, correas de acero para frenos, etc.

2. Acero estructural al carbono de alta calidad.

(1) Para piezas mecánicas importantes, las propiedades mecánicas de las piezas se pueden ajustar mediante varios tratamientos térmicos.

(2) El estado de suministro puede ser enfriamiento por aire después de laminación en caliente, recocido, normalización y otros estados, lo que generalmente depende de las necesidades de los usuarios.

(3) La marca generalmente está representada por dos dígitos.

Estos dos números representan diez mil veces la fracción de masa promedio de carbono en el acero, como el acero 20 y el acero 45.

El. Tres tipos de acero estructural al carbono de alta calidad son los aceros con reborde, que son 08F, 10F y 15F.

El acero semi-muerto está marcado con "b" y el acero muerto generalmente no está marcado con símbolos.

B. El acero estructural al carbono de alta calidad está marcado con una "A" después de la marca, y el acero estructural al carbono de alta calidad está marcado con una "E".

w. Para aceros estructurales al carbono especiales de alta calidad, también se debe agregar al principio (o al final) de la marca un símbolo que represente el propósito del producto, como acero para calderas con un contenido promedio de carbono del 0,2%, cuya marca es “20g " , etc.

d. El acero estructural al carbono de alta calidad se divide en dos grupos: contenido de manganeso común y contenido de manganeso superior según el diferente contenido de manganeso.

Para el grupo con alto contenido de manganeso, agregue “Mn” al final de su número, como 15Mn, 45Mn, etc.

Es. Existen 31 tipos de acero estructural al carbono de alta calidad.

Acero 08F: baja fracción de masa en carbono, buena plasticidad y baja resistencia.

Se puede utilizar para todo tipo de piezas conformadas por deformación en frío.

Acero 10~25: Tiene buenas propiedades de soldadura y estampado en frío y puede usarse para fabricar piezas estándar, manguitos de eje, contenedores, etc.

También se puede utilizar para fabricar piezas resistentes al desgaste y a los impactos con alta dureza superficial y alta resistencia y tenacidad en el corazón.

Como engranajes, levas, pasadores, placas de fricción, clavos de cemento, etc.

45 acero al carbono medio: se pueden obtener buenas propiedades mecánicas integrales mediante un tratamiento térmico adecuado.

Se puede utilizar para piezas mecánicas como ejes de transmisión, bielas de motores, engranajes de máquinas herramienta, etc.

Acero estructural con alto contenido de carbono: después de un tratamiento térmico adecuado, puede obtener un alto límite elástico, índice de elasticidad, suficiente tenacidad y resistencia al desgaste.

Puede fabricar resortes, rieles pesados, rodillos, paletas, cables de acero, etc. con diámetros de alambre pequeños.

Grados, características de rendimiento y aplicaciones de acero estructural al carbono de alta calidad

| Nota | Características de presentación | Ejemplos de uso |

| 08F, 08, 10 | Buena plasticidad, tenacidad y baja resistencia. | Chapas laminadas en frío, flejes de acero, alambres de acero, láminas de acero, productos de estampación como carcasas, contenedores, tapas, cartuchos de bala, paneles de instrumentos, juntas, arandelas, etc. |

| 15, 20, 25, 15 minutos, 20 minutos | Buena plasticidad y tenacidad, con cierto grado de resistencia. | Piezas portantes que no requieren tratamiento térmico, como tornillos, tuercas, tirantes, bridas, piezas cementadas que se pueden formar en engranajes, ejes, levas, etc. |

| 30, 35, 40, 45, 50, 55, 30Mn, 40Mn, 50Mn | Buena resistencia, plasticidad y tenacidad. | Produce principalmente piezas como engranajes, bielas y ejes, entre los que se utilizan ampliamente 40 de acero y 45 de acero. |

| 60, 65, 70, 60Mn, 65Mn | Alta elasticidad y resistencia al flujo. | A menudo producen piezas elásticas y de fácil desgaste, como resortes, arandelas elásticas, rodillos, arados, etc. |

3. Acero al carbono para herramientas

(1) Se utiliza principalmente para fabricar diversas herramientas pequeñas.

Puede templarse y revenirse a baja temperatura para obtener alta dureza y alta resistencia al desgaste.

Se puede dividir en acero para herramientas al carbono de alta calidad y acero para herramientas al carbono de alta calidad.

(2) La marca registrada generalmente se expresa mediante el símbolo simbólico “T” (el prefijo fonético chino para carbono) más mil veces la fracción de masa de carbono. Como T10, T12, etc.

Generalmente, el acero para herramientas al carbono de alta calidad no agrega el símbolo de grado de calidad, mientras que el acero para herramientas al carbono de alta calidad agrega la palabra "a" después de su número, como T8A, T12, etc.

(3) La fracción de masa de manganeso en el acero para herramientas que contiene manganeso se puede ampliar al 0,6%.

En este momento, Mn está marcado al final de la marca, como T8Mn, T8MnA.

(4) Acero para herramientas al carbono típico

T7, T8: indicado para fabricar herramientas de corte que resistan ciertos impactos y requieran una gran tenacidad, como hachas de carpintería, cinceles de banco, etc. la dureza después del enfriamiento y revenido a baja temperatura es de 48 ~ 54 HRC (parte de trabajo);

Acero T9, T10, T11: Se utiliza para fabricar herramientas de corte que requieren alta dureza y resistencia al desgaste por pequeños impactos, como pequeños taladros, machos de roscar, hojas de sierra de mano, etc. 62HRC.

El acero T10A también se puede utilizar para fabricar algunos moldes para trabajo en frío y herramientas de medición con forma simple y pequeña carga de trabajo;

Acero T12 y T13: la dureza y la resistencia al desgaste son las más altas, pero la tenacidad es la peor.

Se utiliza en la fabricación de herramientas de corte que no sufren impactos, como limas, palas y raspadores. La dureza después del enfriamiento y revenido a baja temperatura es de 62 ~ 65 HRC.

El T12A también se puede utilizar para fabricar herramientas de medición.

T7~t12 y T7A~T12A también se pueden utilizar para moldes de plástico con formas simples.

Clase, características de rendimiento y aplicación del acero al carbono para herramientas.

| Nota | Características de presentación | Ejemplos de uso |

| T7, T7A, T8, T8A, T8Mn | Buena tenacidad con cierta dureza. | Herramientas para trabajar la madera, herramientas de montaje como martillos, cinceles, moldes, tijeras, etc. T8Mn se puede utilizar para fabricar herramientas con secciones transversales más grandes |

| T9, T9A, T10, T10A, T11, T11A | Mayor dureza y cierta tenacidad | Herramientas de baja velocidad como cepilladoras, machos de roscar, troqueles, hojas de sierra, calibres, troqueles y troqueles de embutición. |

| T12, T12A, T13, T13A | Alta dureza y baja tenacidad | Herramientas de baja velocidad que no están sujetas a vibraciones, como limas, raspadores, herramientas quirúrgicas y taladros. |

4. Acero al carbono fundido para ingeniería general.

(1) Se utiliza principalmente para piezas rugosas de hierro fundido que no pueden garantizar su plasticidad y su forma es compleja, lo que no es conveniente para la forja.

Su contenido de carbono es generalmente inferior al 0,65%.

(2) La marca está representada por el símbolo “ZG” (el prefijo fonético chino para acero fundido) más el valor mínimo del límite elástico – el valor mínimo de la resistencia a la tracción.

Por ejemplo, ZG340-640 se refiere a acero fundido con un límite elástico de no menos de 340 MPa y una resistencia a la tracción de no menos de 640 MPa.

(3) Acero fundido al carbono típico

(4) Otros tipos de piezas fundidas de acero incluyen:

Piezas fundidas de acero al carbono para estructuras soldadas.

(GB/T7659-1987), como ZG230-450H;

Fundición de acero de baja aleación

(GB/T14408-1993), como ZGD535-720;

Fundición de acero resistente al calor

(GB/T8492-1987), como ZG40Cr30Ni20;

Fundición de acero inoxidable y resistente a los ácidos.

(GB2100-1980), como ZG1Cr18Ni9Ti;

Fundición de acero inoxidable de media y alta resistencia (GB6967-1986), como ZG10Cr13Ni1Mo, etc.

Propiedades del acero al carbono

Los materiales son la base material de las máquinas. Las propiedades de los materiales metálicos son la base principal para la selección de materiales.

Las propiedades de los materiales metálicos generalmente se dividen en desempeño de proceso y desempeño de servicio.

El desempeño del proceso se refiere a las propiedades de los materiales metálicos exhibidas en diversas condiciones de procesamiento, desde la fundición hasta los productos terminados; El desempeño del servicio se refiere a las propiedades de los materiales metálicos que exhiben las piezas metálicas en las condiciones de uso.

El rendimiento en servicio de los materiales metálicos determina su ámbito de uso. El desempeño del servicio incluye propiedades físicas, químicas y mecánicas.

1. Propiedades físicas.

(1) Densidad

La densidad de un metal es la masa de una unidad de volumen del metal, expresada en kg/m 3 .

Según su densidad, los materiales metálicos se pueden clasificar en metales ligeros y metales pesados. Los metales con una densidad inferior a 4,5 g/cm 3 se denominan metales ligeros, como el aluminio, el titanio, etc.

(2) Punto de fusión

La temperatura a la que un metal pasa del estado sólido al líquido se llama punto de fusión y generalmente se expresa en grados Celsius (℃). Cada metal tiene un punto de fusión fijo. Por ejemplo, el punto de fusión del plomo es 323 ℃ y el punto de fusión del acero es 1538 ℃. El punto de fusión es importante para refinar, fundir, soldar y alear.

Los metales con un punto de fusión inferior a 1000 ℃ se denominan metales de bajo punto de fusión, aquellos con un punto de fusión entre 1000 y 2000 ℃ se denominan metales de punto de fusión medio y aquellos con un punto de fusión superior a 2000 ℃ se denominan metales de alto punto de fusión. Metales con punto de fusión.

(3) Conductividad térmica

La capacidad de un material metálico para conducir calor se llama conductividad térmica. La calidad de la conductividad térmica de los materiales metálicos se expresa generalmente en términos de conductividad térmica (coeficiente de conductividad térmica) λ.

Los metales con alta conductividad térmica tienen buena conductividad térmica. En general, los materiales metálicos tienen mejor conductividad térmica que los materiales no metálicos. La plata tiene la mejor conductividad térmica de todos los metales, seguida del cobre y el aluminio.

Los metales con buena conductividad térmica también tienen buena disipación de calor y pueden usarse en la fabricación de piezas de disipación de calor, como aletas de radiadores para refrigeradores y acondicionadores de aire.

(4) Expansión térmica

Cuando se calienta un material metálico, su volumen aumentará y se contraerá cuando se enfríe. Este fenómeno se llama expansión térmica. Los diferentes metales tienen diferentes propiedades de expansión térmica.

En el trabajo práctico, a veces se debe considerar el efecto de la expansión térmica. Por ejemplo, algunas herramientas de medición de precisión deben estar hechas de metales con pequeños coeficientes de expansión; La colocación de vías, la construcción de puentes, la medición de dimensiones en procesos de mecanizado, etc., deben tener en cuenta el factor de expansión térmica.

(5) Conductividad eléctrica

La capacidad de un material metálico para conducir electricidad se llama conductividad eléctrica. Sin embargo, la conductividad eléctrica de cada metal es diferente. La plata tiene la mejor conductividad eléctrica de todos los metales, seguida del cobre y el aluminio.

En la industria se utilizan cobre y aluminio como materiales conductores. Para fabricar piezas de instrumentos o elementos calefactores eléctricos como cables de hornos se utilizan materiales metálicos de alta resistencia y baja conductividad eléctrica, como aleaciones de hierro-cromo, aleaciones de níquel-cromo-aluminio, Constantan, manganeso-cobre, etc.

(6) Magnetismo

La capacidad de un metal para conducir un flujo magnético se llama magnetismo. Los imanes pueden atraer materiales metálicos con conductividad magnética.

El hierro, el cobalto, etc., son materiales ferromagnéticos, y el manganeso, el cromo, el cobre y el zinc son materiales diamagnéticos o paramagnéticos.

Sin embargo, para algunos metales, el magnetismo no es fijo ni inmutable, como el hierro, que no muestra magnetismo o paramagnetismo por encima de 768 ℃.

Los materiales ferromagnéticos se pueden utilizar para fabricar núcleos de transformadores, núcleos de motores, piezas de instrumentos de medición, etc.; Se pueden utilizar materiales diamagnéticos o paramagnéticos para piezas que no requieren interferencia de campo magnético.

2. Propiedades químicas.

Las propiedades químicas de los materiales metálicos se refieren a las propiedades que exhiben los metales bajo reacciones químicas.

(1) Resistencia a la corrosión

La capacidad de un material metálico para resistir la corrosión provocada por el oxígeno, el vapor de agua y otros medios químicos a temperatura normal se denomina resistencia a la corrosión. El óxido del acero es un ejemplo común de corrosión.

(2) Resistencia a la oxidación

La capacidad de un material metálico para resistir la oxidación se llama resistencia a la oxidación. Cuando se calienta un material metálico, la reacción de oxidación se acelera.

Por ejemplo, durante las operaciones de calentamiento como forjado, tratamiento térmico y soldadura de acero, puede producirse oxidación y descarburación, provocando pérdida de material y diversos defectos.

Por lo tanto, al calentar palanquillas o materiales, a menudo se forma un gas reductor o gas protector alrededor de ellos para evitar la oxidación de los materiales metálicos.

(3) Estabilidad química

La estabilidad química se refiere a la suma de la resistencia a la corrosión y oxidación de los materiales metálicos. La estabilidad química de los materiales metálicos a altas temperaturas se denomina estabilidad térmica.

Los materiales metálicos utilizados en la fabricación de piezas que operan a altas temperaturas deben tener una buena estabilidad térmica.

3. Propiedades mecánicas.

Las propiedades mecánicas, también conocidas como propiedades de resistencia, se refieren a las propiedades que exhiben los materiales bajo la acción de fuerzas.

Las principales propiedades mecánicas incluyen resistencia, plasticidad, dureza, tenacidad y resistencia a la fatiga.

(1) Fuerza

La resistencia se refiere a la capacidad de un metal para resistir la deformación permanente (deformación plástica) y la fractura. Los criterios de resistencia comúnmente utilizados son el límite elástico (anteriormente conocido como límite elástico o límite elástico) y la resistencia a la tracción.

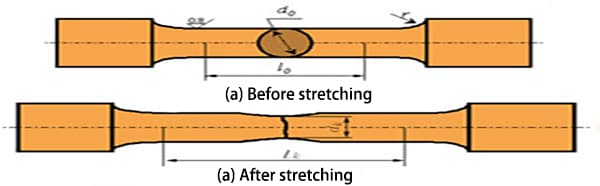

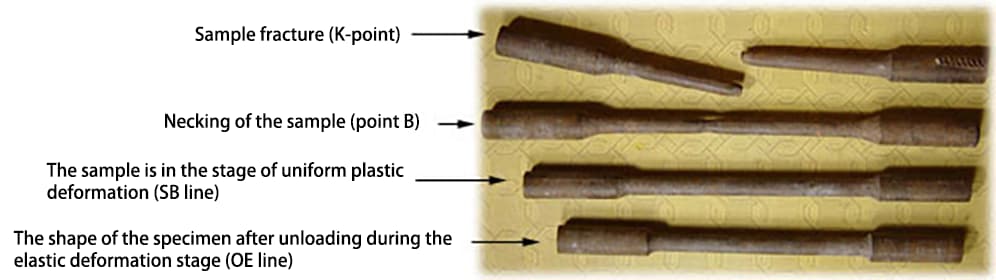

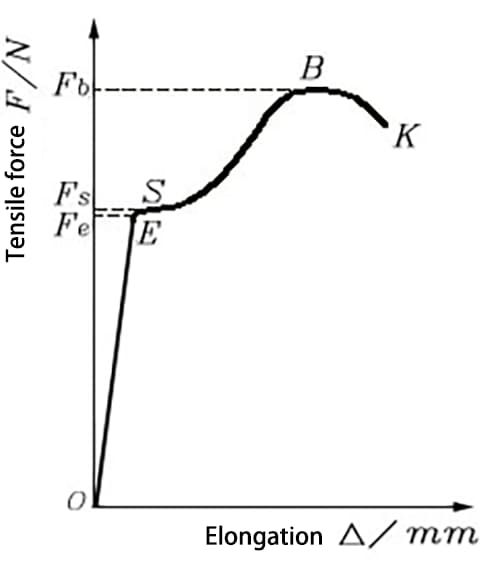

El método para determinar los criterios de resistencia es mediante un ensayo de tracción.

Curva de tracción: la relación entre la fuerza de tracción (F) y el alargamiento (l-lo).

Cuando un material se somete a fuerzas externas, la fuerza de interacción interna entre los elementos del material se llama fuerza interna, que es igual en magnitud y de dirección opuesta a la fuerza externa. La fuerza interna por unidad de área se llama tensión y se denota con el símbolo σ.

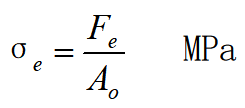

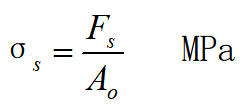

Límite elástico

Es el esfuerzo máximo que una muestra puede soportar cuando sufre una deformación elástica completa.

donde σ e es el límite elástico en unidades de tensión (como MPa o psi), Fe es la fuerza de tracción máxima que la muestra puede soportar cuando sufre una deformación elástica completa, medida en unidades de fuerza (como N o lbf), y A ó es el área de la sección transversal original de la muestra, medida en unidades de área (como mm 2 o em 2 ).

Límite de elasticidad

Definición: La tensión a la que una muestra deja de comportarse elásticamente y se deforma permanentemente durante el proceso de prueba, mientras que la fuerza permanece constante o disminuye.

Dónde:

F es – Fuerza de tracción cuando la muestra sufre fluencia, en N.

A ó – Área de la sección transversal original de la muestra, en mm 2 .

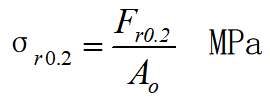

Límite elástico condicional:

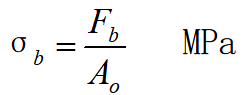

Resistencia a la tracción

Definición: La tensión máxima que una muestra puede soportar antes de romperse durante el proceso de prueba de tracción.

Dónde:

F b – La fuerza de tracción máxima que la muestra puede soportar antes de romperse, en N.

A ó – Área de la sección transversal original de la muestra, en mm 2 .

Relación entre límite elástico y resistencia a la tracción (σ é /σ b )

Los materiales de ingeniería requieren no sólo una alta resistencia a la tracción, sino también una cierta relación entre el límite elástico y la resistencia a la tracción (σ es /σ b ). Cuanto menor sea la relación entre el límite elástico y la resistencia a la tracción, mayor será la confiabilidad del componente y no se romperá inmediatamente bajo sobrecarga durante el uso. Sin embargo, si la relación entre el límite elástico y la resistencia a la tracción es demasiado pequeña, la tasa de utilización efectiva de la resistencia del material disminuirá.

(2) Plasticidad

Se refiere a la capacidad de un material de sufrir una deformación irreversible y permanente antes de romperse. El criterio de ductilidad está determinado por el alargamiento después de la fractura y la reducción del área de la sección transversal.

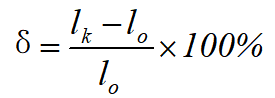

(1) Estiramiento después de una fractura

El alargamiento después de la fractura se refiere al aumento porcentual en la longitud de la muestra después de que se rompe durante el proceso de prueba de tracción en comparación con su longitud de referencia original.

Se refiere a la capacidad de un material de sufrir una deformación irreversible y permanente antes de romperse. El criterio de ductilidad está determinado por el alargamiento después de la fractura y la reducción del área de la sección transversal.

(2) Reducción del área de la sección transversal después de la fractura

La reducción del área de la sección transversal después de la fractura se refiere a la disminución porcentual en la reducción máxima del área de la sección transversal en el punto de pellizco de la muestra después de que se haya roto durante el proceso de prueba de tracción en comparación con su área de la sección transversal original.

(3) Dureza

La dureza es una medida de la capacidad de un material para resistir la deformación local, particularmente la deformación plástica, las hendiduras o los rayones. Determina si un material es blando o duro.

Actualmente, los métodos de prueba de dureza más utilizados son la prueba de dureza Brinell, la prueba de dureza Rockwell y la prueba de dureza Vickers.

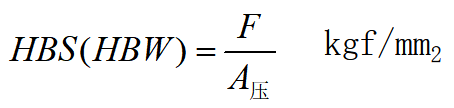

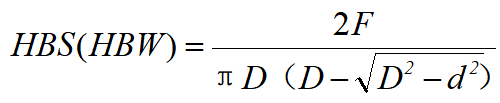

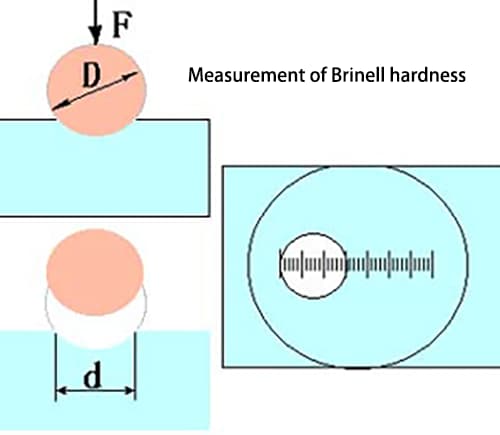

(1) Dureza Brinell

Dónde:

- Ap – Superficie esférica de la indentación, en mm 2 .

- D – Diámetro del penetrador, en mm.

- d – Diámetro medio de la indentación, en mm.

(La fuerza de prueba F se mide en kgf)

El método para representar la dureza Brinell es el siguiente:

- 140HBS10/10000/30

- 500HBW5/7500

Normalmente, al especificar el valor de dureza Brinell para un requisito de material en un dibujo de pieza o documento de proceso, no se especifican las condiciones de prueba. Solo están marcados el rango de dureza requerido y el símbolo de dureza, como 200~230HBS.

HBS se utiliza para probar materiales con un valor de dureza inferior a 450; HBW se utiliza para medir materiales con un valor de dureza en el rango de 450-650.

La dureza Brinell se utiliza principalmente para determinar la dureza del hierro fundido, metales no ferrosos y materiales de acero recocidos, normalizados y templados y revenidos, como productos semiacabados y materias primas.

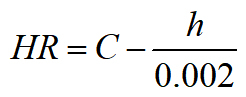

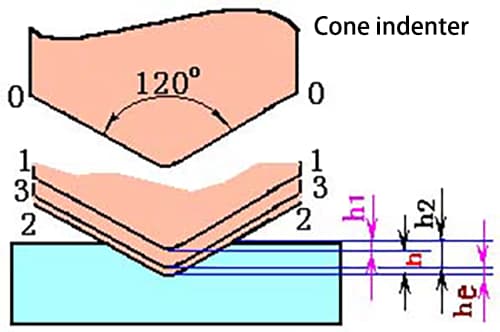

(2) Dureza Rockwell

En la fórmula, C es una constante. Cuando el penetrador es un cono de diamante, C = 100; cuando el penetrador es una bola de acero endurecido, C = 130.

1- La posición del émbolo después de agregar la carga inicial.

2- La posición del émbolo después de sumar la carga inicial y la carga principal.

3- La posición del émbolo después de retirar la carga principal.

ele: Recuperación elástica después de la eliminación de la carga principal.

| Especificación común de la escala Rockwell | ||||

| Símbolo de dureza | tipo de cabeza | Fuerza de prueba total (kgf) | Rango de valores de dureza efectivos | Ejemplos de aplicación |

| HORA | Cono de diamante de 120° | 60 | 60~88 | Aleación dura, temple superficial, cementación de acero, etc. |

| HRB | Bola de acero de φ 1.588 mm. | 100 | 20~100 | Metales no ferrosos, aceros recocidos, normalizados, etc. |

| CDH | Cono de diamante de 120° | 150 | 20~70 | Acero templado, acero templado y revenido, etc. |

Nota: Fuerza de prueba total = fuerza de prueba inicial + fuerza de prueba principal; La fuerza de prueba inicial es de 10 kgf (98,07 N)

Tomando como ejemplo el acero GCr15 templado y revenido a baja temperatura, mida el valor de HRC.

La dureza Rockwell no tiene unidad de medida, por lo que se debe indicar el símbolo de la escala de dureza. El valor de dureza se escribe antes del símbolo, como 60HRC, 80HRA y 90HRB. No existe correspondencia entre las diferentes escalas de dureza de Rockwell, por lo que los valores de dureza no se pueden comparar directamente.

La prueba de dureza Rockwell es sencilla, rápida y deja una pequeña marca. Se utiliza principalmente para probar piezas terminadas con alta dureza después del tratamiento térmico y piezas delgadas. Para materiales con estructura y dureza irregulares, el valor de dureza fluctúa mucho y su precisión no es tan buena como la de los valores de dureza Brinell.

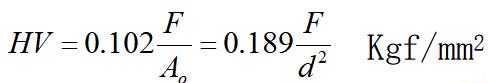

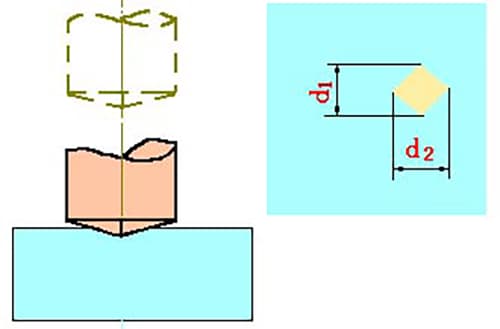

(3) Dureza Vickers

En la fórmula,

- F es la fuerza de prueba en Newtons (N),

- Ao es la superficie de la sangría en milímetros cuadrados (mm²),

- d es la media aritmética de las longitudes diagonales de la sangría en milímetros (mm).

Tomando como ejemplo el acero T8A templado y revenido a baja temperatura, mida el valor HV.

Los valores de dureza Vickers generalmente no están marcados con unidades y el valor de dureza se escribe antes del símbolo HV.

La prueba de dureza Vickers tiene una fuerza de prueba pequeña (comúnmente utilizada 49,03 N), sangría poco profunda, perfil claro, resultados precisos y un amplio rango de selección de fuerza de prueba (49,03 ~ 980,7 N). Por lo tanto, puede medir la dureza de materiales de blandos a duros y los valores de dureza Vickers se pueden comparar directamente.

La dureza Vickers se usa comúnmente para probar la dureza de materiales en láminas delgadas, revestimientos metálicos y capas de piezas endurecidas en la superficie. Sin embargo, la prueba es complicada y no adecuada para inspecciones rutinarias en la producción en masa.

Nota especial: los valores de dureza obtenidos mediante varios métodos de prueba de dureza no se pueden comparar directamente. Deben convertirse a un valor de dureza determinado utilizando una tabla de conversión de dureza antes de comparar la dureza relativa.

(4) Dureza y resistencia a la fatiga.

(1) Resiliencia

La tenacidad se refiere a la capacidad de un metal para absorber energía de deformación antes de la fractura, que puede usarse para medir la resistencia de un material metálico a cargas de impacto.

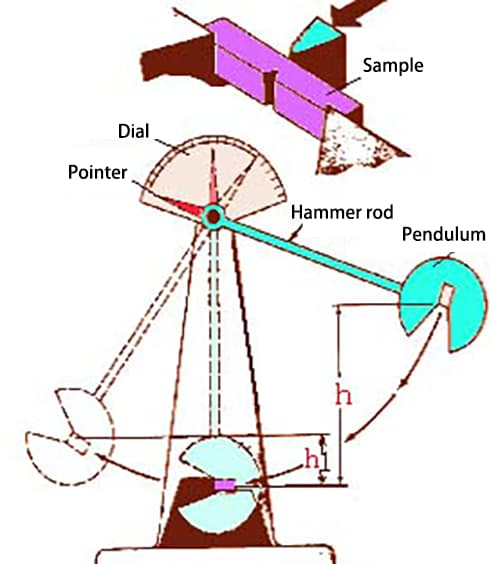

El criterio de tenacidad se determina mediante pruebas de impacto.

Prueba de medición de energía de absorción de impacto de acero 40Cr:

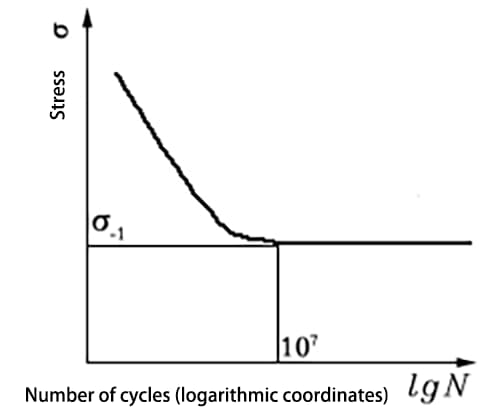

(5) Resistencia a la fatiga

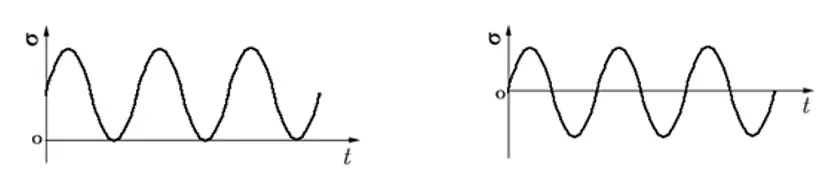

Estrés cíclico: la magnitud y dirección del estrés sufren cambios periódicos a lo largo del tiempo.

El fenómeno de fractura de un componente bajo tensión cíclica, a menudo a un nivel de tensión mucho menor que el σ del material b o incluso menor que su σ es resistencia, se llama fatiga del metal. El criterio para determinar la fatiga del metal es la resistencia a la fatiga.

Se ha demostrado que cuando el nivel de tensión σ está por debajo de cierto valor, el material puede sufrir un número infinito de tensiones cíclicas sin fracturarse, y este nivel de tensión se denomina resistencia a la fatiga.

En ingeniería, la resistencia a la fatiga se refiere a la tensión máxima que no causa fractura bajo un cierto número de ciclos.

Generalmente, el número del ciclo de tensión se establece en 10 8 para materiales de acero y 10 7 para metales no ferrosos.

El diseño razonable de la estructura del componente evita la concentración de tensiones, reduce los valores de rugosidad de la superficie, laminación de la superficie, tratamiento de granallado, tratamiento térmico de la superficie, etc.