El proceso de tecnología de chapa metálica puede variar, pero normalmente no incluye más de los diez procesos que se enumeran a continuación.

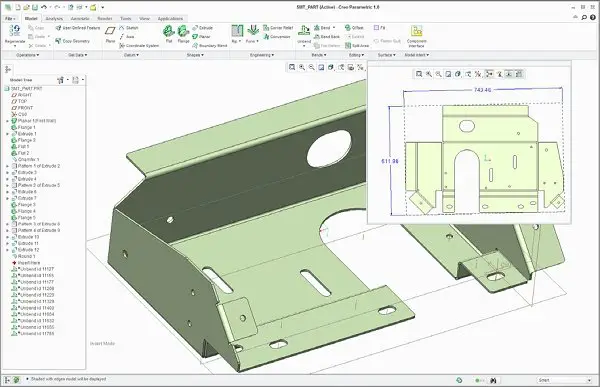

Diseñar y dibujar planos de piezas de chapa.

También conocido como dibujo de tres vistas, tiene como objetivo representar la estructura de piezas de chapa a través de un dibujo.

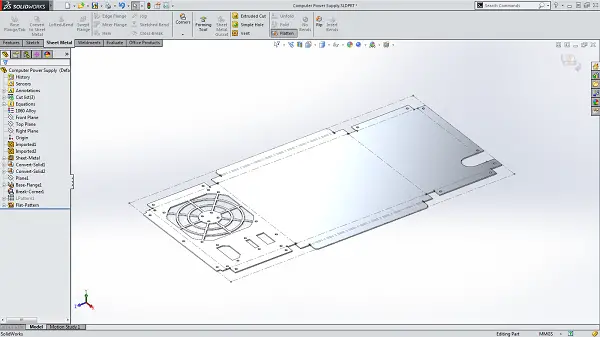

Dibuja el diagrama de expansión.

El proceso implica tomar estructuras complejas y aplanarlas hasta obtener una superficie bidimensional.

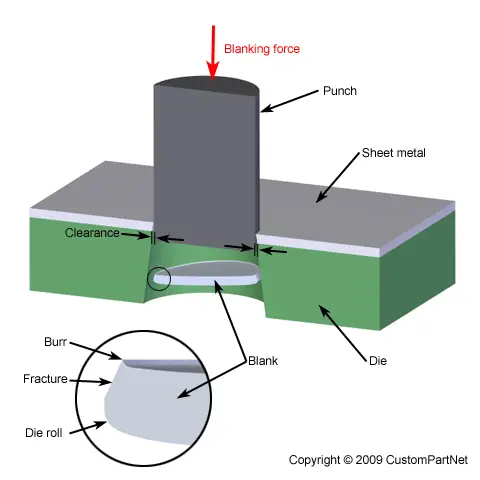

Supresión

Existen varias formas diferentes de borrar, principalmente las siguientes:

A. Corte en blanco de la máquina cortadora: Se utiliza para cortar el ancho y largo requeridos del gráfico expandido con una máquina cortadora. Si es necesario perforar agujeros o hacer muescas en las esquinas, la punzonadora combinada con el troquel puede lograr este propósito.

B. Supresión de punzonado: La estructura de placa se forma después de expandir las piezas a través de una prensa con uno o más pasos. Sus ventajas son que requiere poco tiempo, es muy eficiente y puede reducir los costos de procesamiento. A menudo se utiliza en la producción en masa.

C. Supresión NC: En la supresión NC, primero se debe realizar la programación. Esto implica el uso de software de programación para escribir el gráfico ampliado en programas que puedan ser reconocidos por la máquina herramienta de mecanizado CNC. A continuación se perfora la forma estructural de las piezas planas según el programa.

D. Corte por corte por láser: este método utiliza una máquina de corte por láser para cortar la forma estructural de piezas planas.

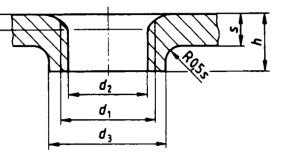

Roscado con bridas

Bridar, también conocido como perforación, implica crear un orificio un poco más grande en un orificio de base más pequeño y luego golpearlo. Este proceso aumenta la resistencia del material y evita que los tornillos se aflojen. Generalmente se utiliza para el procesamiento de placas delgadas.

Para placas más gruesas, como 2,0 o 2,5 mm, el cable se puede enhebrar directamente sin necesidad de girarlo.

Fabricación de punzones

El proceso de punzonado normalmente implica varias operaciones, como punzonado, muescas en esquinas, corte de orificios, carcasa de punzón convexa, desgarro y dibujo de orificios, entre otras.

Cada operación requiere de un molde específico para completar con éxito el proceso. Por ejemplo, el punzón de casco convexo necesita un troquel convexo, mientras que el punzón de desgarro necesita un troquel formador de desgarro.

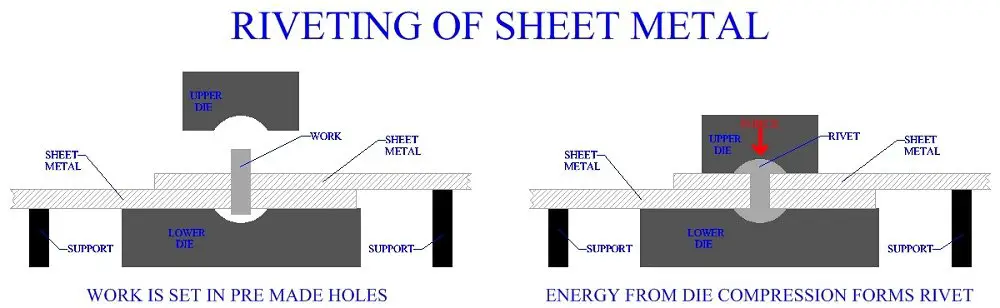

remachar

La fábrica emplea con frecuencia pasadores de remachado a presión, tuercas de remachado y tornillos de remachado para unir piezas de chapa metálica.

Este proceso de remachado normalmente se lleva a cabo utilizando una punzonadora o una remachadora hidráulica.

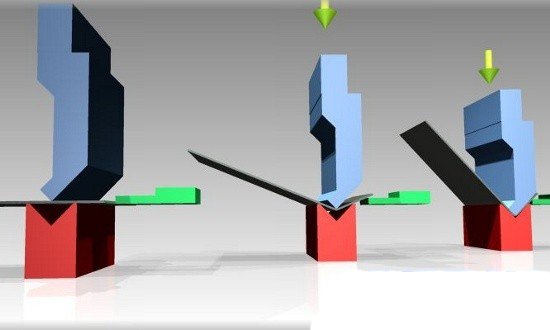

Duplicación

En general, doblar se refiere al proceso de doblar piezas 2D en piezas 3D. Este proceso requiere una plegadora y un troquel de doblado correspondiente para completar la operación.

Además, hay un orden de plegado específico que se debe seguir. El principio es doblar primero las áreas que no interfieren con el punzón y luego doblar las áreas que producen interferencia.

También puede consultar La guía definitiva para plegadoras para comprender completamente los aspectos relacionados con la plegadora.

Soldadura

La soldadura implica unir varias piezas para lograr el objetivo de fabricación o fusionar/soldar una sola pieza para aumentar su resistencia.

El método de fabricación incluye:

Hay varios métodos de soldadura disponibles, como la soldadura con protección de gas CO2 , la soldadura por arco de argón, la soldadura por puntos y la soldadura por robot. La selección de estos métodos depende de los requisitos reales y las texturas de los materiales.

Normalmente, la soldadura con protección de gas CO2 se utiliza para soldar placas de hierro, mientras que la soldadura por arco de argón es más adecuada para soldar placas de aluminio.

La soldadura robótica se utiliza principalmente para materiales grandes y cordones de soldadura más largos, como la soldadura de gabinetes. Puede ayudar a reducir la carga de trabajo, mejorar la eficiencia del trabajo y garantizar la calidad de la soldadura.

Tratamiento de superficies

El tratamiento de superficies generalmente implica una variedad de técnicas, que incluyen película de fosfatado, galvanoplastia de zinc coloreada, sal de cromato, pintura al horno, oxidación y más.

La película de fosfatación generalmente se aplica a placas electrolíticas y laminadas en frío para crear una capa protectora que previene la oxidación y mejora la adhesión de la pintura.

La galvanoplastia de zinc coloreado se utiliza a menudo para el tratamiento superficial de láminas laminadas en frío.

El cromato y la oxidación se utilizan a menudo para el tratamiento superficial de placas y perfiles de aluminio.

La selección de un tratamiento superficial específico depende de los requisitos específicos del cliente.

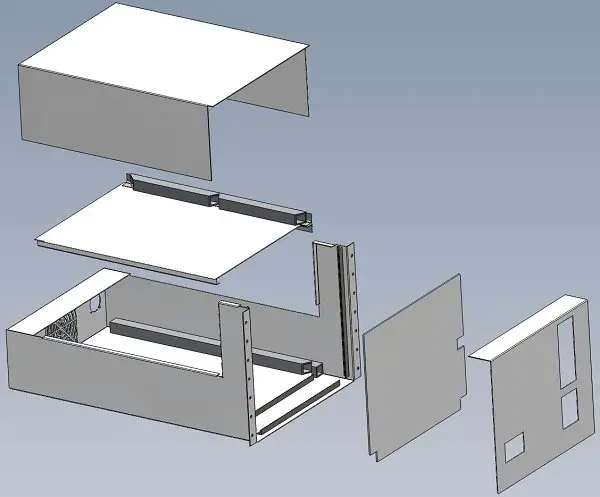

Colocar

El ensamblaje implica combinar varias piezas o componentes de una manera específica para crear un producto terminado.

Un factor crucial a considerar durante el montaje es proteger los componentes para evitar rayones.

El montaje es la etapa final en la producción de un producto completo.

Si las piezas quedan inutilizables debido a rayones, será necesario volver a trabajarlas, lo que provocará una pérdida de tiempo de fabricación y un aumento de los costos de materiales.

Por ello, es fundamental prestar especial atención a la protección de los materiales durante el proceso de montaje.