Con la llegada de equipos a gran escala y el uso cada vez mayor de acero en lugar de materiales fundidos, las láminas ultragruesas se han vuelto cada vez más frecuentes en la fabricación de equipos.

El oxicorte es el paso inicial en la fabricación y procesamiento de componentes estructurales.

Dada la naturaleza irreversible del oxicorte, el proceso de oxicorte CNC para láminas ultragruesas se ha convertido en una tecnología crucial para los grandes fabricantes de equipos.

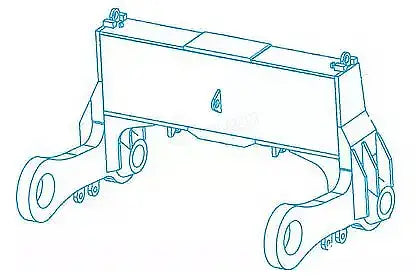

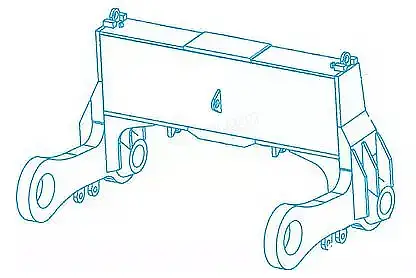

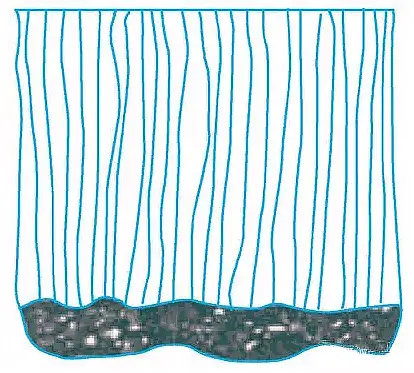

Figura 1

1. Características del oxicorte de chapa ultragruesa.

Oxígeno y acetileno para cortar láminas ultragruesas

Cortar piezas de chapa ultragruesas requiere una gran cantidad de oxígeno y acetileno, ya que estas piezas suelen ser más grandes. Para garantizar un proceso de corte fluido y eficiente, es fundamental contar con un suministro continuo y estable de estos gases.

Gran tamaño y peso de tablas ultragruesas.

Por ejemplo, una chapa de 220 mm x 2.200 mm x 8.000 mm de espesor pesa aproximadamente 30 toneladas. Además, el peso de las piezas individuales puede ser bastante considerable: la placa de acero número 9 de la biela superior, por ejemplo, pesa más de 4 toneladas (ver Figura 1).

Riesgo de defectos de corte

Las láminas ultragruesas son más propensas a sufrir defectos de corte, como cortes herméticos, en comparación con las láminas normales.

Gran pérdida de material de desecho.

La importante pérdida de material durante el proceso de canteado de láminas ultragruesas dificulta la reutilización de los bordes cortados.

Distorsión de corte

El calor generado durante el proceso de corte puede provocar la deformación de la chapa de acero y provocar una desviación de las dimensiones deseadas. Además, el rebote repentino de la placa bajo alto voltaje puede generar riesgos para la seguridad. Para evitar estos problemas de calidad y seguridad, es esencial considerar la distorsión del corte al formular el proceso de corte.

2. La sección de corte de láminas ultragruesas es propensa a presentar defectos de calidad

(1) Defectos de corte en el borde superior

El borde superior del corte se desmorona o se cae en forma de hilos derretidos, lo que hace que las esquinas redondeadas colapsen debido a que el borde superior de la hendidura se derrite demasiado rápido.

Posibles Causas:

- Escala refractaria gruesa en la superficie del acero;

- Velocidad de corte lenta y llama de precalentamiento excesivo;

- Altura incorrecta entre la boquilla de corte y la pieza de trabajo, gran tamaño de la boquilla de corte y exceso de oxígeno en la llama.

Como se ilustra en la Figura 2.

Figura 2

(2) Mala planitud de la superficie de corte

① Hay un defecto cóncavo debajo del borde de la sección cortada (ver Figura 3). Además, el borde superior muestra distintos grados de colapso de la masa fundida.

Esto puede atribuirse a una alta presión de oxígeno de corte o a una altura excesiva entre la boquilla de corte y la pieza de trabajo, así como a una boquilla de corte obstruida que provoca interferencia del viento.

② La sección de corte tiene una rugosidad excesiva.

Esto puede deberse a una velocidad de corte excesiva o a impurezas en la placa de acero que impactan su formación.

Como se muestra en la Figura 3.

figura 3

(3) Mala verticalidad

① El ancho de la costura de corte varía, siendo estrecho en la parte superior y ancho en la parte inferior o viceversa, debido a una velocidad de corte rápida o lenta, una boquilla de corte obstruida que interfiere con la línea de viento y oxígeno de corte inadecuado o excesivo que conduce a una combustión insuficiente o excesiva del metal.

② El soplete de corte crea un ángulo oblicuo que no es perpendicular a la superficie de la pieza de trabajo o la línea de viento es incorrecta.

(4) Defectos de corte del borde inferior

① Hay una depresión cerca del borde inferior, y el borde inferior se funde en esquinas redondeadas debido a una velocidad de corte rápida, una boquilla de corte obstruida o dañada y una línea de aire bloqueada o deteriorada.

② Quitar la escoria de la superficie de corte o del borde inferior es difícil debido a factores como velocidad de corte rápida o lenta, boquilla de corte pequeña, baja presión de oxígeno de corte, exceso de gas en la llama de precalentamiento, superficie de la placa de acero corroída o sucia, altura excesiva entre las boquilla de corte y la pieza de trabajo y una llama de precalentamiento fuerte. Además, un alto contenido de aleación puede provocar la formación de escoria en la sección transversal y en el borde inferior (consulte la Figura 4).

Figura 4

(5) Grietas

Aparecen microfisuras en la sección de corte o en la zona afectada por el calor debido al alto equivalente de carbono en la placa de acero, lo que resulta en una alta sensibilidad a las grietas junto con la falta de medidas adecuadas de precalentamiento y enfriamiento lento.

(6) Deformación

El calentamiento local de la chapa de acero durante el corte provoca deformaciones debido al desplazamiento del material, lo que provoca una desviación dimensional de las piezas cortadas y afecta a su calidad.

Como se ilustra en la Figura 5.

Figura 5

3. Proceso de corte

(1) Cortar el sistema de suministro de gas

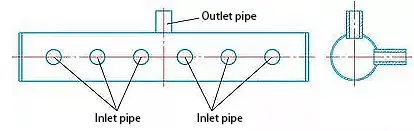

Para mantener un suministro constante y confiable de oxígeno y gas acetileno, se pueden usar varios cilindros de gas en paralelo. Esto asegurará un flujo estable e ininterrumpido de gas acetileno.

Se puede crear un paquete de suministro de gas paralelo como se muestra en la Figura 6. Se utiliza un tubo de acero de φ100 mm como bolsa de aire y ambos extremos están soldados de forma segura con placas de acero.

Se perforan seis tubos de entrada de aire y un tubo de salida de aire en el tubo de acero, teniendo cuidado de garantizar una calidad de soldadura adecuada y evitar fugas de bolsas de aire.

Se debe agregar una válvula de bola hermética y un dispositivo de conexión a cada entrada y salida de aire.

Figura 6

(2) Estructura de soporte de corte

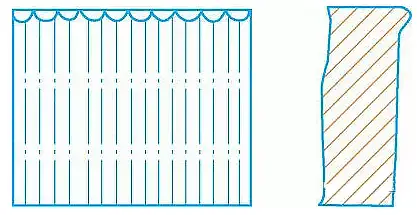

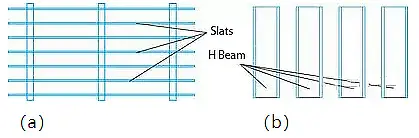

Debido al gran tamaño y peso de la placa gruesa, que tiene un peso máximo de 30 toneladas, y al gran tamaño y peso de las piezas individuales, con un peso máximo de 4 toneladas, la estructura de soporte de la máquina cortadora CNC original no puede cumple con los requisitos de corte ya que proporciona un soporte insuficiente para las lamas (como se muestra en la Figura 7a).

Para garantizar un soporte estable de la estructura, son necesarias modificaciones en la estructura de soporte. Después de un cuidadoso análisis, investigación y discusión, se decidió utilizar acero residual en forma de H como estructura de soporte de placa gruesa.

(A) Estructura de soporte antes de la transformación

(B) Estructura de soporte después de la transformación

Figura 7

(3) Optimización del programa de corte

Inicialmente, se introduce el procesamiento del punto de salida.

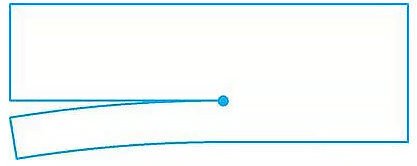

El mayor desafío a la hora de cortar placas ultragruesas (hasta 220 mm) es asegurar un corte de calidad, especialmente en el posicionamiento de los puntos de entrada y salida de las piezas, lo que muchas veces provoca defectos de corte.

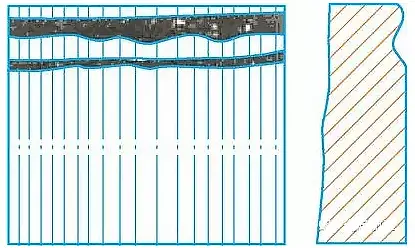

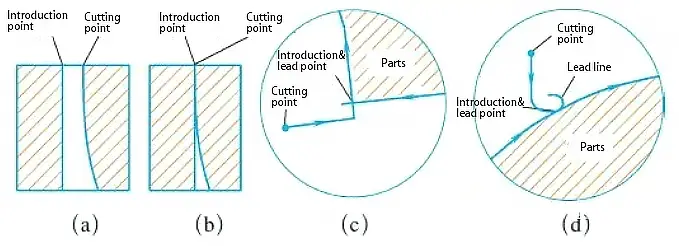

Como se ilustra en las Figuras 8a y 8b, los puntos de corte de las placas gruesas a menudo no son verticales.

Cuando el punto de corte coincide con el punto de entrada, si la línea de corte gira en este momento, la raíz no se cortará, provocando defectos por fracturas por el peso de las piezas.

Para evitar que se produzcan tales defectos, optimizar la entrada y la salida en el proceso de corte puede ser una solución eficaz.

Figura 8

En segundo lugar, si no se tiene el cuidado adecuado con la dirección durante el proceso de corte, se pueden provocar deformaciones en las piezas. Esto se debe a que la fuerza de expansión separará la pieza, lo que provocará inconsistencias en el tamaño de la pieza y el tamaño del programa.

Para resolver este problema, nuestro análisis sugiere que al cortar láminas de acero, el peso ligero da como resultado una presión baja y una fricción mínima con la estructura de soporte, lo que hace que la fuerza de expansión empuje la pieza. Por otro lado, el gran peso produce una alta presión y una importante fricción con la estructura de soporte, impidiendo que ésta sea empujada por la fuerza de expansión.

Es importante tener esto en cuenta al escribir el programa. Durante el proceso de corte, la pieza debe estar lo más estrechamente unida posible a una pieza pesada.

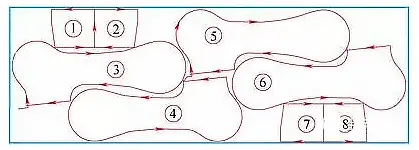

Con base en este principio, en la Figura 9 se muestran la descarga, la secuencia de corte y la dirección de corte de la biela superior.

Figura 9

Finalmente, optimizar el diseño puede ahorrar mayores costos al optimizar el tamaño.

Al diseñar el programa, se puede dedicar más tiempo a optimizar el diseño. Es mejor utilizar el material restante, y varias personas pueden colaborar para comprobar el tamaño de la pieza y generar el programa después de confirmar su precisión.

Para cortar piezas más gruesas, se debe aumentar el modelo de antorcha, el número de boquillas de corte y la presión de oxígeno.

La presión de oxígeno y el espesor de la pieza de corte, el modelo de soplete de corte y los parámetros de corte de láminas ultragruesas deben seleccionarse según el equipo de campo, la experiencia de corte y la tabla adjunta.

Parámetros para el corte por llama con oxiacetileno de placas ultragruesas

| Espesor | Diámetro de la boquilla de corte | Presión de oxígeno | Presión de acetileno | tiempo de precalentamiento | Velocidad cortante | flujo de gas |

|---|---|---|---|---|---|---|

| milímetros | milímetros | MPa | MPa | Es | mm/min | l/min |

| 180 | 5 | 1.0-1.4 | 0,09-0,11 | 30-35 | 145-165 | 17-20 |

| 200 | 5 | 1.0-1.4 | 0,09-0,11 | 30-35 | 140-165 | 20-23 |

| 220 | 5 | 1.0-1.4 | 0,09-0,11 | 30-35 | 135-155 | 22-25 |

(4) Rendimiento de corte

El corte de la placa de acero debe realizarse correctamente en el primer intento.

Comience cortando las esquinas desechadas de la chapa de acero, ajustando la línea de aire de corte y asegurándose de que la sección cortada no tenga ninguno de los defectos mencionados.

Es importante seguir de cerca el proceso de corte y resolver rápidamente cualquier problema que surja.

4. Conclusiones

Con una preparación adecuada y un proceso de corte bien definido, el corte de losas ultragruesas siempre ha logrado el éxito en un solo intento. La calidad y apariencia de los productos cortados cumplen con los requisitos del proceso, lo que da como resultado la producción de piezas calificadas (como se muestra en la Figura 10).

Figura 10

Se ha establecido el proceso de producción de láminas de acero ultragruesas mediante llama utilizando equipos actuales, proporcionando una base técnica para la fabricación de productos similares.