Breve explicación de las máquinas CNC.

La tecnología de control numérico (NC) es una tecnología de control de máquinas herramienta desarrollada a mediados del siglo XX. NC es una tecnología de control automático que utiliza señales digitales para controlar el movimiento y el proceso de mecanizado de las máquinas herramienta.

Una máquina herramienta NC es una máquina herramienta que utiliza tecnología NC, es decir, una máquina herramienta equipada con un sistema NC. Es un producto típico de integración electromecánica que aplica de manera integral tecnologías avanzadas como tecnología informática, tecnología de control automático, tecnología de medición de precisión, tecnología de comunicación y tecnología mecánica de precisión.

El Quinto Comité Técnico de la Federación Internacional de Procesamiento de Información (IFIP) definió las máquinas herramienta NC como máquinas herramienta equipadas con sistemas de control de programas que pueden procesar lógicamente programas especificados por códigos específicos y otras instrucciones de codificación de símbolos.

Importancia de las máquinas CNC en la fabricación moderna

Con el continuo progreso de la producción social, la ciencia y la tecnología, surgen uno tras otro varios productos industriales nuevos.

Base de la industria nacional, la industria mecánica produce productos cada vez más precisos y complejos. Especialmente en áreas como la aeroespacial, la navegación y la militar, las piezas mecánicas necesarias tienen mayor precisión, formas más complejas y, a menudo, tienen lotes más pequeños. El procesamiento de tales productos requiere modificaciones o ajustes frecuentes de los equipos, que las máquinas herramienta ordinarias o las máquinas herramienta automatizadas altamente especializadas claramente no son capaces de realizar.

Mientras tanto, con la creciente intensidad de la competencia en el mercado, las empresas de producción necesitan urgentemente mejorar aún más la eficiencia de la producción, la calidad del producto y reducir los costos de producción.

En este contexto, surgió un nuevo tipo de equipo de producción: las máquinas herramienta de control numérico (NC). Aplica de manera integral diversos logros técnicos, como computadoras electrónicas, control automático, servoaccionamientos, medición de precisión y nuevas estructuras mecánicas, formando la base de la futura industria mecánica e indicando la dirección de desarrollo de los equipos de la industria de fabricación mecánica.

Historia de las máquinas CNC

La aparición de las máquinas herramienta CNC.

El desarrollo de máquinas herramienta de control numérico (NC) comenzó en Estados Unidos. En 1948, Parsons Co. completó una tarea para fabricar placas de control de muestra para contornear hélices de helicópteros y propuso el concepto inicial para desarrollar máquinas herramienta NC. En 1949, con el apoyo del Departamento de Logística de la Fuerza Aérea de EE. UU., Parsons Co. aceptó oficialmente el encargo y cooperó con el Laboratorio de Servo Mecanismo del Instituto de Tecnología de Massachusetts para comenzar el desarrollo de máquinas herramienta NC.

Después de tres años de investigación, en 1952 se desarrolló con éxito el primer prototipo experimental de máquina herramienta NC del mundo. Era una fresadora que utilizaba un sistema de control continuo de tres coordenadas por interpolación lineal basado en el principio del multiplicador de impulsos. Todo el sistema NC utilizaba componentes de tubos electrónicos y el tamaño del dispositivo NC era incluso mayor que el del cuerpo de la máquina herramienta. Después de tres años de mejora e investigación sobre la programación automática, la máquina herramienta entró en fase de pruebas en 1955.

Posteriormente, otros países como Alemania, Reino Unido, Japón, la antigua Unión Soviética y Suecia también llevaron a cabo sucesivamente el desarrollo y producción de máquinas herramienta NC. En 1959, Keaney & Trecker en Estados Unidos desarrolló con éxito por primera vez un centro de mecanizado. Se trataba de una máquina herramienta NC equipada con un cambiador automático de herramientas y una mesa de trabajo giratoria. Podría procesar múltiples planos de una pieza en múltiples procesos en un solo dispositivo.

Sin embargo, hasta finales de la década de 1950, debido a factores como el precio, las máquinas herramienta NC se limitaban a aplicaciones de la industria militar y de aviación, y la mayoría de ellas eran sistemas de control continuo. Hasta la década de 1960, debido a la aplicación de transistores, la confiabilidad de los sistemas NC mejoró aún más y los precios disminuyeron, y algunas industrias civiles comenzaron a desarrollar máquinas herramienta NC, la mayoría de las cuales eran máquinas herramienta de control de posicionamiento, como taladros y punzonadoras. . .

La tecnología NC no solo ha logrado una aplicación práctica en máquinas herramienta, sino que también se ha extendido gradualmente a máquinas de soldar, máquinas cortadoras de llama, etc., ampliando continuamente el alcance de las aplicaciones de la tecnología NC.

Una descripción general del desarrollo de máquinas herramienta CNC.

Desde que la primera máquina herramienta CNC se desarrolló con éxito en los Estados Unidos en 1952, las máquinas herramienta CNC se han desarrollado rápidamente y se han actualizado continuamente con el avance de la tecnología electrónica, la tecnología informática, el control automático y la medición de precisión. Pasaron por cinco etapas de desarrollo.

La primera generación de máquinas herramienta CNC: entre 1952 y 1959 se utilizaron sistemas NC que utilizaban componentes tubulares electrónicos.

La segunda generación de máquinas herramienta CNC: los sistemas NC que utilizan circuitos transistorizados se adoptan desde 1959.

La tercera generación de máquinas herramienta CNC: desde 1965 se adoptan sistemas NC que utilizan circuitos integrados de pequeña y mediana escala.

Desde 1970 se ha adoptado la cuarta generación de máquinas herramienta CNC: sistemas CNC controlados por pequeñas computadoras electrónicas de uso general que utilizan circuitos integrados de gran escala.

La quinta generación de máquinas herramienta CNC: desde 1974 se adoptan sistemas MNC controlados por microcomputadoras.

En los últimos años, a medida que la microelectrónica y la tecnología informática se vuelven más maduras, sus logros están penetrando constantemente en varios campos de la producción mecánica. Han surgido sucesivamente sistemas de control numérico directo (DNC) basados en computadora, sistemas de fabricación flexible (FMS) y sistemas de fabricación integrados por computadora (CIMS). Estos avanzados sistemas de producción automatizados se basan en máquinas herramienta CNC y representan la tendencia de desarrollo futuro de las máquinas herramienta CNC.

(1) Sistema de control numérico directo

El sistema llamado Control Numérico Directo (DNC) utiliza una computadora para programar automáticamente varias máquinas herramienta CNC. Los resultados de la programación se transmiten directamente a las cajas de control de cada máquina herramienta CNC a través de líneas de datos.

El ordenador central dispone de suficiente capacidad de memoria, lo que le permite almacenar, gestionar y controlar un gran número de programas pieza. Al utilizar un sistema operativo de tiempo compartido, la computadora central puede administrar y controlar un grupo de máquinas herramienta CNC simultáneamente. Por lo tanto, también se le llama sistema de control de grupo informático.

En la actualidad, en el sistema DNC, cada máquina herramienta CNC tiene su propio sistema de control numérico independiente y está conectada a la red informática central para lograr un control jerárquico. Ya no se debe considerar que una computadora complete todas las funciones del dispositivo de control numérico mediante el tiempo compartido.

Con el desarrollo de la tecnología DNC, la computadora central no solo compila programas para controlar el proceso de mecanizado de las máquinas herramienta CNC, sino que también controla aún más el transporte de piezas y herramientas. Esto forma una línea de producción automática de máquinas herramienta CNC controlada por computadora, que proporciona condiciones favorables para el desarrollo de sistemas de fabricación flexibles.

(2) Sistema de fabricación flexible

Un sistema de fabricación flexible (FMS), también conocido como línea de control automático de grupo de computadoras, conecta un grupo de máquinas herramienta CNC mediante sistemas de transmisión automática y las coloca bajo el control unificado de una computadora para formar un sistema de fabricación completo.

Su característica es que un ordenador principal gestiona el hardware y software de todo el sistema. Adopta DNC para controlar dos o más centros y programas de mecanizado CNC, y transfiere automáticamente piezas de trabajo entre múltiples máquinas herramienta.

Utiliza dispositivos como mesas de trabajo de cambio o robots industriales para realizar la carga y descarga automática de piezas, lo que permite que las máquinas herramienta funcionen continuamente las 24 horas del día con una mínima supervisión humana. Por ejemplo, el sistema FMS de la empresa japonesa FANUC consta de 60 máquinas herramienta CNC, 52 robots industriales, dos vehículos de transporte automático no tripulados y un almacén automatizado. Este sistema puede procesar 10.000 servomotores al mes.

(3) Sistema de fabricación integrado por computadora

Un Sistema de Fabricación Integrado por Computadora (CIMS) es un sistema de fabricación integrado flexible y altamente eficiente que utiliza la tecnología informática más avanzada para controlar todo el proceso, desde la realización del pedido, el diseño, el proceso, la fabricación hasta las ventas, para obtener la integración del sistema de información. . Mejora gradualmente basándose en la automatización de procesos (por ejemplo, diseño asistido por computadora, planificación de procesos asistida por computadora, fabricación asistida por computadora, sistemas de fabricación flexibles, etc.) combinado con el desarrollo de otros sistemas de información de gestión.

CIMS tiene varios tipos de computadoras y sistemas de software con capacidades de análisis y control. Conecta todas las actividades de producción en la fábrica y, en última instancia, logra una automatización integral en toda la fábrica.

Componentes y terminología de máquinas CNC

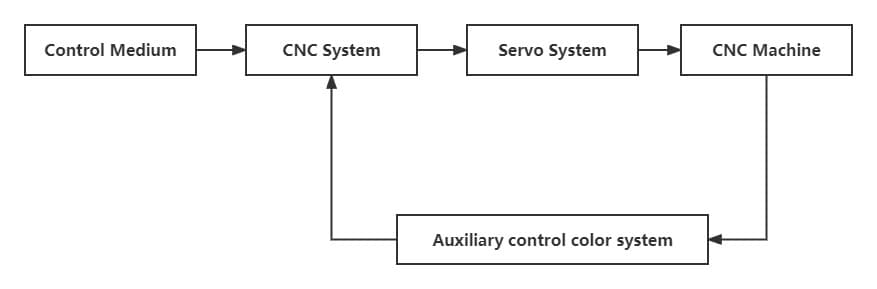

Hay muchos tipos de máquinas herramienta CNC, pero cualquier tipo de máquina herramienta CNC se compone de varios componentes básicos, incluido el medio de control, el sistema de control numérico, el servosistema, el sistema de control auxiliar y el cuerpo de la máquina herramienta, como se muestra en la Figura 1-1. .

(1) Medios de control

Cuando el sistema de control numérico funciona, no requiere que los operadores manipulen directamente la máquina herramienta, pero la máquina herramienta debe ejecutar las intenciones del operador. Esto requiere establecer algún tipo de conexión entre el operador y la máquina herramienta. El medio intermedio de esta conexión se denomina medio de control. Los medios de control almacenan toda la información operativa necesaria para procesar la pieza y la información de desplazamiento relativo entre la herramienta y la pieza.

Por tanto, el medio de control es el soporte de información que transmite la información de procesamiento de la pieza al dispositivo de control numérico. Existen varias formas de medios de control, que difieren según el tipo de dispositivo de control numérico utilizado. Los más comunes incluyen cinta de papel perforada, tarjeta perforada, cinta magnética, disquete y medios de interfaz USB.

La información de procesamiento registrada en el medio de control debe transmitirse al dispositivo de control numérico a través del dispositivo de entrada. Los dispositivos de entrada comunes incluyen máquinas de entrada de cintas de papel fotoeléctricas, grabadoras de cintas magnéticas, unidades de disquete e interfaces USB.

Además de los medios de control anteriores, algunas máquinas herramienta CNC utilizan pantallas digitales, enchufes digitales o ingresan programas y datos directamente mediante un teclado. Además, con el desarrollo de la tecnología CAD/CAM, algunos equipos de control numérico utilizan software CAD/CAM para programar en otras computadoras y luego se comunican con el sistema de control numérico (como una LAN) para transmitir directamente el programa y los datos para el dispositivo de control numérico.

(2) Sistema de control numérico

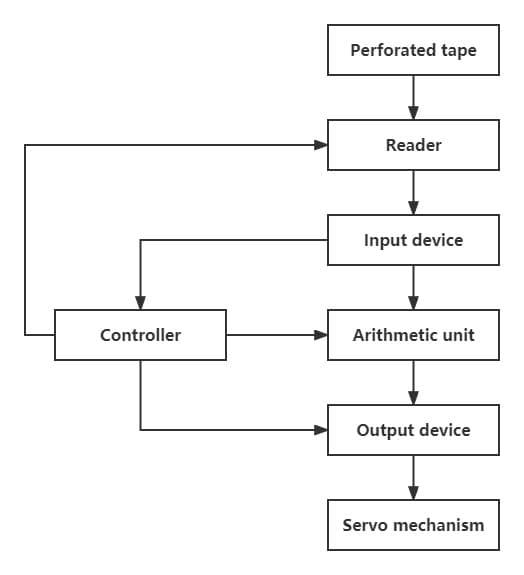

El dispositivo de control numérico es un sistema de control y el enlace central de las máquinas herramienta CNC. Puede leer automáticamente los números indicados en el medio de entrada y decodificarlos para alimentar la máquina herramienta y las piezas de la máquina. Un sistema de control numérico generalmente consta de cuatro partes: dispositivo de entrada, controlador, unidad aritmética y dispositivo de salida, como se muestra en la Figura 1-2.

El dispositivo de entrada recibe el código emitido por el lector de cinta perforada y, tras su identificación y decodificación, lo introduce en los registros correspondientes. Estas instrucciones y datos servirán como datos brutos para el control y la operación.

El controlador recibe instrucciones del dispositivo de entrada y controla la unidad aritmética y el dispositivo de entrada de acuerdo con las instrucciones para realizar diversas operaciones en la máquina herramienta (como controlar el movimiento de la mesa de trabajo a lo largo de un determinado eje de coordenadas, controlar la velocidad del husillo y el interruptor del refrigerante). , etc.), así como controlar el ciclo de trabajo de toda la máquina (como controlar el arranque o parada del lector, controlar el funcionamiento de la unidad aritmética y controlar las señales de salida, etc.).

La unidad aritmética recibe instrucciones del controlador, realiza ciertos cálculos sobre los datos enviados por el dispositivo de entrada y envía continuamente los resultados del cálculo al dispositivo de salida para que el servosistema realice el movimiento requerido.

Para el sistema de control de contornos que procesa piezas complejas, una función importante de la unidad aritmética es la interpolación. Interpolación significa que los datos de coordenadas de un punto inicial y final en el contorno de la pieza de cada segmento del programa se envían a la unidad aritmética y, después del cálculo, se realiza una "densificación de datos" entre el punto inicial y el punto final, y el Los resultados del cálculo se envían al dispositivo de salida de acuerdo con las instrucciones del controlador.

El dispositivo de salida envía los resultados del cálculo de la unidad aritmética al servosistema de acuerdo con las instrucciones del controlador, impulsa el eje de coordenadas correspondiente mediante amplificación de potencia y hace que la máquina herramienta complete el movimiento relativo de la herramienta y la pieza de trabajo.

Actualmente, los microordenadores se utilizan como dispositivos de control numérico. La unidad central de procesamiento (CPU) de una microcomputadora, también conocida como microprocesador, es un circuito integrado de gran escala. Integra la unidad aritmética y el controlador en un único chip de circuito integrado. En la microcomputadora, los circuitos de entrada y salida utilizan circuitos integrados de gran escala, llamados interfaces de E/S. La microcomputadora tiene registros de gran capacidad y utiliza medios de almacenamiento de alta densidad, como memoria semiconductora y memoria en disco.

La memoria se puede dividir en dos tipos: memoria de sólo lectura (ROM) y memoria de acceso aleatorio (RAM). El primero se utiliza para almacenar el programa de control del sistema y el segundo almacena los parámetros de trabajo durante la operación del sistema o el programa de procesamiento de piezas del usuario. El principio de funcionamiento del dispositivo de control numérico de microcomputadora es el mismo que el dispositivo de control numérico de hardware anterior, excepto que el primero utiliza hardware general y se logran diferentes funciones cambiando el software, lo que lo hace más flexible y económico.

(3) Servosistema

El servosistema consta de un motor servoaccionador y un dispositivo servoaccionador, y es la parte ejecutiva del sistema de control numérico. El servosistema recibe información de instrucciones del sistema de control numérico y mueve las partes móviles de la máquina herramienta o realiza acciones de la parte en funcionamiento de acuerdo con los requisitos de la información de instrucciones.

Procesar piezas que cumplan con las especificaciones requeridas. La información de la instrucción se refleja en la información del pulso y el desplazamiento causado por cada pulso en las partes móviles de la máquina herramienta se denomina equivalente de pulso. Los equivalentes de pulso generalmente utilizados en el procesamiento mecánico son 0,01 mm/pulso, 0,005 mm/pulso y 0,001 mm/pulso, y el equivalente de pulso actual utilizado en sistemas de control numérico es generalmente 0,001 mm/pulso.

El servosistema es un componente clave de la máquina herramienta CNC y su calidad afecta directamente la velocidad, posición, precisión, etc. Los dispositivos de accionamiento comúnmente utilizados en servomecanismos varían según el tipo de sistema de control numérico. En los sistemas de control de bucle abierto, los motores paso a paso y los motores de impulsos electrohidráulicos se utilizan comúnmente en los servomecanismos; Los sistemas de circuito cerrado utilizan motores de CC de velocidad ajustable y dispositivos de servoaccionamiento electrohidráulicos, etc.

(4) Sistema de control auxiliar

El sistema de control auxiliar es un potente dispositivo de control eléctrico entre el dispositivo de control numérico y los componentes mecánicos e hidráulicos de la máquina herramienta. Recibe señales de instrucción tales como cambio de velocidad de movimiento principal, cambio de selección de herramienta y acción del dispositivo auxiliar emitidas por el dispositivo de control numérico, y después de la compilación necesaria, el juicio lógico y la amplificación de potencia, acciona directamente los componentes eléctricos, hidráulicos, neumáticos y mecánicos correspondientes. para completar varias acciones prescritas. Además, algunas señales de conmutación se transmiten al dispositivo de control numérico para su procesamiento a través del sistema de control auxiliar.

(5) Cuerpo de máquina herramienta

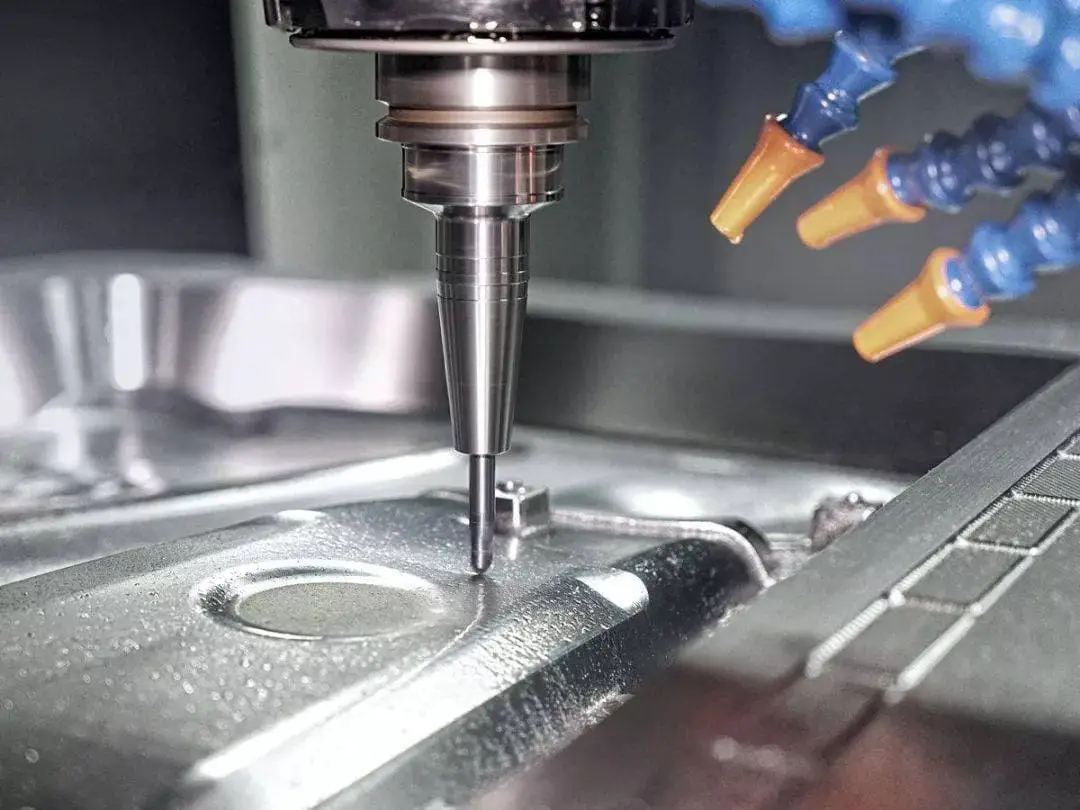

El cuerpo de la máquina herramienta es la parte principal de la máquina herramienta CNC y consta de los componentes básicos de la máquina herramienta (como la base y la base) y varias partes móviles (como la mesa de trabajo, la silla, el husillo, etc.). Es la parte mecánica que completa diversos procesos de corte y supone una mejora basada en las máquinas herramienta convencionales. Tiene las siguientes características:

Las máquinas herramienta CNC adoptan husillos de alto rendimiento y sistemas de servoaccionamiento, así como dispositivos de transmisión mecánica.

La estructura mecánica de la máquina herramienta CNC tiene alta rigidez, precisión de amortiguación y resistencia al desgaste.

Se utilizan componentes de transmisión más eficientes, como pares de husillos de bolas y guías de rodamientos lineales.

En comparación con las máquinas herramienta manuales tradicionales, las máquinas herramienta CNC han experimentado muchos cambios en la apariencia externa, el diseño general, la estructura de los componentes de los sistemas de transmisión y herramientas y los mecanismos operativos. El objetivo de estos cambios es cumplir con los requisitos de las máquinas herramienta CNC y aprovechar al máximo sus características. Por tanto, es necesario establecer nuevos conceptos para el diseño de máquinas herramienta CNC.

Cómo funcionan las máquinas CNC

En comparación con las máquinas herramienta convencionales, la diferencia en el principio de funcionamiento de las máquinas herramienta CNC radica en el hecho de que se procesan según instrucciones proporcionadas en formato digital. Normalmente, requiere los siguientes pasos:

(1) Según las condiciones estándar y técnicas del dibujo de la pieza, escriba el programa de mecanizado de la pieza y regístrelo en el medio de control o transportador;

(2) Inserte el programa en el portaprogramas del dispositivo de control numérico por computadora a través del dispositivo de entrada;

(3) El dispositivo de control numérico computarizado procesa el programa de entrada mediante cálculo y envía señales de instrucción al servosistema y al dispositivo de control auxiliar de cada coordenada a través del dispositivo de salida;

(4) El servosistema amplifica las señales de instrucción recibidas, acciona las partes móviles de la máquina herramienta y el dispositivo de control auxiliar controla el funcionamiento del motor del husillo de acuerdo con las señales de instrucción;

(5) La herramienta y la pieza de trabajo se mueven entre sí a través de los componentes mecánicos de la máquina herramienta para producir una pieza de trabajo que cumpla con los requisitos de la norma;

(6) El sistema de retroalimentación de detección de posición detecta el movimiento de la máquina herramienta y devuelve la señal al dispositivo de control numérico para reducir los errores de mecanizado.

Evidentemente, para las máquinas herramienta de circuito abierto, no existe un sistema de detección y retroalimentación.

Ventajas del mecanizado CNC

En comparación con las máquinas herramienta convencionales, las máquinas herramienta CNC son máquinas herramienta electromecánicas integradas automatizadas y altamente eficientes que tienen las siguientes características de procesamiento:

(1) Amplia adaptabilidad y alta flexibilidad:

Las máquinas herramienta CNC se pueden reprogramar e insertar para procesar diferentes objetos. En algunos casos, solo es necesario modificar una parte del programa o utilizar instrucciones especiales (como usar la instrucción de la función de zoom para procesar partes de la misma forma pero de diferentes tamaños). Esto proporciona una gran comodidad para la producción de piezas individuales, lotes pequeños, variedades múltiples, transformación de productos y producción de prueba de nuevos productos, acortando significativamente la preparación de la producción y el ciclo de producción de prueba.

(2) Alta precisión de mecanizado y calidad estable:

Debido al uso de un servosistema digital, el dispositivo CNC genera una cantidad de desplazamiento correspondiente (llamada equivalente de pulso) de la máquina herramienta para cada pulso de salida, que puede alcanzar 0,1 ~ 1 μm. El tornillo de transmisión de la máquina herramienta adopta una compensación intermitente, y el error de paso y el error de transmisión pueden controlarse mediante un sistema de circuito cerrado, de modo que la máquina herramienta CNC pueda lograr una alta precisión de mecanizado.

Por ejemplo, en los centros de mecanizado de precisión, la precisión de posicionamiento generalmente alcanza un error de (0,005 ~ 0,008) mm por 300 mm de longitud, y la precisión de repetibilidad puede alcanzar 0,001 mm. Además, la máquina herramienta CNC tiene buena rigidez estructural y estabilidad térmica, lo que garantiza la precisión de fabricación. Su método de procesamiento automático evita errores de operación humana, garantiza una calidad de mecanizado estable y tiene una alta tasa de aprobación. La máquina herramienta CNC puede lograr un enlace multieje y procesar superficies complejas que son difíciles o imposibles de procesar en máquinas herramienta convencionales.

(3) Alta productividad:

La máquina herramienta CNC puede seleccionar los parámetros de procesamiento más favorables para realizar el procesamiento continuo de varios procesos. También puede obtener supervisión de varias máquinas. Debido a la adopción de medidas de aceleración y desaceleración, las partes móviles de la máquina herramienta pueden moverse y posicionarse rápidamente, lo que ahorra en gran medida tiempo inactivo durante el proceso de procesamiento.

(4) Buena eficiencia económica:

Aunque el costo del equipo de las máquinas herramienta CNC (incluidos los costos de depreciación, los costos de mantenimiento, los costos de consumo de energía, etc.) por pieza es relativamente alto, su alta eficiencia de producción ahorra tiempo auxiliar (como trefilado, ajuste de la máquina, inspección de procesamiento, etc. ) y reduce los costos directos de producción para la producción de una sola pieza y de lotes pequeños. La precisión de mecanizado estable de las máquinas herramienta CNC reduce la tasa de desechos y reduce aún más los costos de producción.

Aplicaciones e industrias

Las características de rendimiento de las máquinas herramienta CNC determinan su ámbito de aplicación. Para el mecanizado CNC, los objetos a mecanizar se pueden dividir en tres categorías según su idoneidad.

(1) La categoría más adecuada:

Piezas con altos requisitos de precisión de mecanizado, formas y estructuras complejas, especialmente aquellas con curvas complejas, contornos de superficie curvos o piezas con cavidades internas no lisas. Estas piezas son difíciles de procesar en máquinas herramienta convencionales y son difíciles de detectar y garantizar la calidad. Piezas que requieren fresado, taladrado, fresado, ranurado o roscado en un solo accesorio.

(2) Categoría relativamente adecuada:

Piezas caras, difíciles de conseguir y que no se pueden desechar. Al mecanizar estas piezas en máquinas herramienta convencionales, existen ciertas dificultades y se ven fácilmente afectadas por diversos factores, como el ajuste de la máquina herramienta, el estado mental del operador y las condiciones de trabajo, lo que puede resultar en productos defectuosos o desechados. .

Por lo tanto, se pueden elegir máquinas herramienta CNC para un mecanizado confiable. Se utilizan para piezas que tienen baja eficiencia de producción y alta intensidad de mano de obra cuando se procesan en máquinas herramienta de uso general, y para piezas que requieren buena consistencia en la comparación de tamaños o pruebas de rendimiento, y para piezas producidas en pequeños lotes de múltiples variedades y especificaciones.

(3) Categoría inadecuada:

Piezas que requieren un posicionamiento de referencia aproximado utilizando espacios en blanco para el procesamiento o que requieren ajuste manual para el posicionamiento. Piezas con tolerancias de mecanizado inestables cuando no existe un sistema de detección en línea en la máquina herramienta CNC que pueda detectar y ajustar automáticamente la coordenada de posición de la pieza. Piezas que requieren equipos de proceso específicos o que se procesan en base a muestras o prototipos, y piezas que requieren producción en masa.

A medida que el rendimiento, la funcionalidad y el costo de las máquinas herramienta CNC continúan mejorando, junto con la mejora y actualización continuas de las herramientas de mecanizado CNC y las herramientas auxiliares, el uso de máquinas herramienta CNC para la producción en masa está aumentando gradualmente. Por tanto, la idoneidad es relativa y cambiará con el desarrollo tecnológico.

Tendencias futuras en máquinas CNC

Desde la perspectiva del nivel tecnológico de las máquinas herramienta CNC, la alta precisión, la alta velocidad, la alta flexibilidad, la multifuncionalidad y la alta automatización son tendencias de desarrollo importantes de las máquinas herramienta CNC. Para una sola máquina, no sólo es necesario mejorar su flexibilidad y nivel de automatización, sino que también es necesario tener la adaptabilidad de sistemas de producción flexibles de mayor nivel y sistemas informáticos integrados.

La velocidad del husillo de los equipos CNC producidos localmente en China ha alcanzado entre 10.000 y 40.000 r/min, y la velocidad de avance ha alcanzado entre 30 y 60 m/min. El tiempo de cambio de herramienta es inferior a 2,0 segundos y la rugosidad de la superficie Ra es inferior a 0,008 μm.

En términos de sistemas CNC, varios fabricantes de dispositivos CNC de renombre en el mundo, como FANUC en Japón, Siemens en Alemania y AB en Estados Unidos, están desarrollando actualmente la serialización, modularización, alto rendimiento y sistematización.

Todos sus sistemas CNC utilizan microprocesadores de 16 y 32 bits, buses estándar y estructuras de módulos de software y hardware. La capacidad de la memoria se ha ampliado a más de 1 MB, la resolución de la máquina herramienta puede alcanzar los 0,1 μm, la velocidad de alimentación de alta velocidad puede alcanzar los 100 m/min y se pueden utilizar hasta 16 ejes de control, utilizando tecnología eléctrica y mecánica avanzada.

En términos de sistemas de propulsión, los sistemas de propulsión de CA se están desarrollando rápidamente. Los variadores de velocidad han evolucionado de analógico a digital, y los controladores compuestos principalmente por amplificadores operacionales y otros dispositivos analógicos están siendo reemplazados por componentes digitales integrados compuestos principalmente de microprocesadores, superando así debilidades como la deriva del cero y la deriva de la temperatura.

Conclusión

Como máquina de trabajo, las máquinas herramienta han proporcionado herramientas y métodos de fabricación para la revolución industrial y el desarrollo industrial moderno a lo largo de los años. En el futuro desarrollo de la industria y el progreso de la civilización humana, el apoyo y la promoción de las máquinas herramienta CNC seguirán siendo indispensables.

De cara al futuro, una nueva ronda de revolución industrial traerá nuevos desafíos y oportunidades para el desarrollo de máquinas herramienta CNC. La integración de tecnología de fabricación avanzada con la nueva generación de tecnología de la información e inteligencia artificial también proporciona soporte técnico para la innovación tecnológica, la sustitución de productos y la actualización industrial de máquinas herramienta CNC.

Las máquinas herramienta CNC avanzarán hacia un alto rendimiento, multifuncionalidad, personalización, inteligencia y tecnología ecológica, y adoptarán la futura tecnología de computación cuántica para proporcionar herramientas de fabricación más poderosas, convenientes y efectivas para la nueva revolución industrial y el progreso de la civilización humana.