¿Qué es el mecanizado CNC?

El Control Numérico (NC) se refiere al método de controlar el movimiento y las operaciones de procesamiento de máquinas herramienta utilizando información digitalizada. Las máquinas herramienta de control numérico, a menudo abreviadas como máquinas herramienta NC, son máquinas herramienta equipadas con un sistema NC. El control numérico por computadora (CNC) es un método en el que una computadora de uso general controla directamente el movimiento y las operaciones de procesamiento de las máquinas herramienta.

Al cambiar el programa de control correspondiente, la función de control del sistema CNC se puede cambiar sin cambiar el circuito de hardware, lo que hace que el sistema CNC sea muy versátil y flexible. Ésta es la dirección del desarrollo de la tecnología NC y ha encontrado una amplia aplicación en la producción.

El mecanizado de control numérico se refiere a un método de procesamiento de piezas en máquinas herramienta NC. El proceso de mecanizado de las máquinas herramienta NC es generalmente consistente con el procesamiento de las máquinas herramienta tradicionales, pero debido a las características únicas del mecanizado NC, existen cambios notables en el proceso de mecanizado NC en comparación con los procesos de mecanizado generales.

El mecanizado CNC se refiere a la fabricación y procesamiento de piezas y productos controlados por computadoras. Implica el uso de máquinas herramienta de control numérico por computadora (CNC) para eliminar automáticamente el exceso de material de una pieza de trabajo, procesarlo y ajustarlo.

El metal es el material más utilizado en el mecanizado CNC y el resultado final es un producto o pieza terminado.

Este proceso se conoce como fabricación sustractiva y se utilizan aplicaciones informáticas para controlar los movimientos de las máquinas herramienta para un mejor mecanizado CNC. Los tipos y procesos de procesamiento más comunes para máquinas herramienta CNC incluyen fresado, torneado, rectificado y electroerosión.

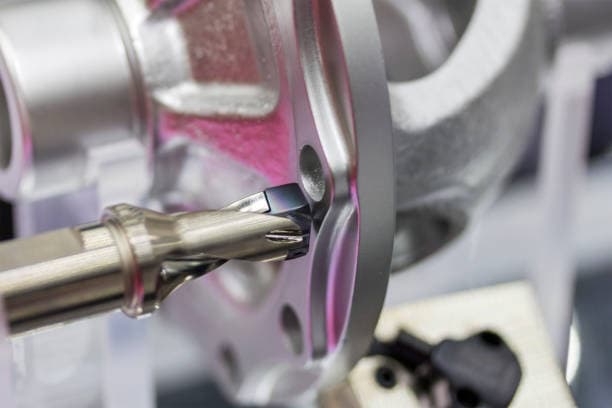

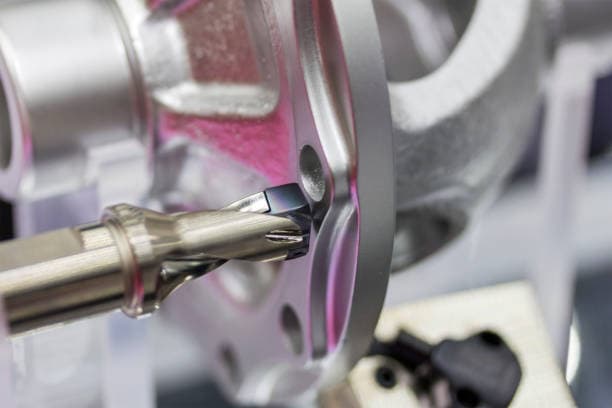

El fresado utiliza un cortador giratorio para eliminar material de la superficie de la pieza moviéndose a lo largo de 3, 4 o 5 ejes. Este proceso se utiliza para procesar rápidamente formas geométricas complejas y piezas de precisión con metal cortando o recortando la pieza de trabajo.

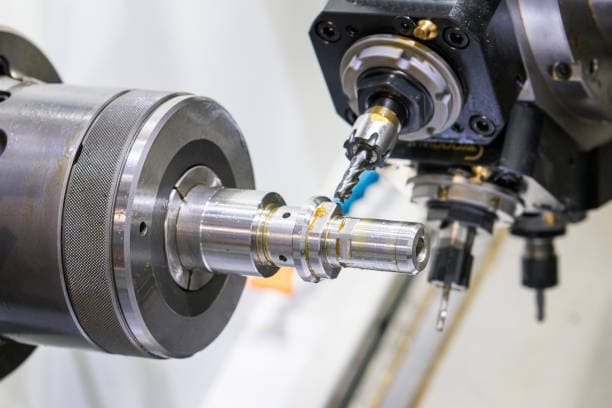

El torneado, por otro lado, implica el uso de un torno para fabricar piezas con características cilíndricas. La pieza de trabajo gira sobre el eje y entra en contacto con la herramienta de torneado de precisión para formar bordes circulares, orificios radiales y axiales, ranuras y ranuras.

En comparación con el mecanizado manual tradicional, el mecanizado CNC es mucho más rápido, con una alta precisión dimensional y errores mínimos. El producto terminado cumple con el código informático de diseño.

La fabricación CNC se puede utilizar para fabricar productos y componentes finales, pero generalmente solo es económica para la producción a corto plazo y con pocos lotes, lo que la convierte en un método ideal de fabricación rápida de prototipos.

Mecanizado CNC multieje

El fresado NC es un proceso que utiliza cortadores giratorios para eliminar materiales. La pieza puede permanecer estacionaria mientras la herramienta se mueve sobre ella o ingresar a la máquina herramienta en un ángulo predeterminado.

La complejidad y velocidad del proceso de conformado dependen del número de ejes móviles que tenga la máquina. Cuantos más ejes tenga una máquina, más rápido y complejo puede ser el proceso.

Mecanizado NC de 3 ejes

El fresado NC de 3 ejes sigue siendo uno de los procesos de mecanizado más utilizados y populares.

En el mecanizado de 3 ejes, la pieza permanece estacionaria y la fresa giratoria corta a lo largo de los ejes X, Y y Z.

Este método de mecanizado es relativamente simple y puede producir productos con estructura simple. Sin embargo, no es adecuado para mecanizar geometrías complejas o productos con componentes complejos.

Dado que el corte solo se puede realizar en tres ejes, la velocidad de procesamiento puede ser más lenta que el mecanizado NC de 4 o 5 ejes. Esto se debe a que es posible que sea necesario reposicionar manualmente la pieza de trabajo para obtener la forma deseada.

Mecanizado NC de 4 ejes

El fresado NC de 4 ejes añade un cuarto eje al movimiento de la herramienta de corte, lo que permite la rotación alrededor del eje X.

Este método implica el uso de cuatro ejes: el eje X, el eje Y, el eje Z y el eje A (que gira alrededor del eje X).

La mayoría de las máquinas CNC de 4 ejes también tienen la capacidad de girar la pieza, conocida como eje B. Esto permite que la máquina funcione como fresadora y torno.

Si necesita perforar el costado de una pieza o la superficie de un cilindro, el mecanizado CNC de 4 ejes es la opción ideal.

Mejora significativamente el proceso de mecanizado y consigue una alta precisión de mecanizado.

Mecanizado NC de 5 ejes

El fresado NC de 5 ejes tiene un eje de rotación adicional en comparación con el fresado NC de 4 ejes.

El quinto eje suele ser el eje B, que gira alrededor del eje Y.

Algunas máquinas CNC de 5 ejes también permiten la rotación de la pieza, conocida como eje B o eje C.

Debido a la gran versatilidad del mecanizado NC de 5 ejes, a menudo se utiliza para fabricar piezas complejas y precisas, como componentes médicos como miembros o huesos artificiales, piezas aeroespaciales, piezas de titanio, piezas mecánicas de petróleo y gas, productos militares y mucho más. . más. .

Proceso de mecanizado CNC y programación CNC.

Un proceso completo de mecanizado CNC incluye los siguientes pasos: análisis del proceso basado en el plano de procesamiento de la pieza, determinación de los planos de mecanizado, parámetros del proceso y datos de desplazamiento; escribir la hoja de cálculo del programa de procesamiento de piezas con códigos y formatos de programa prescritos; entrada o transmisión de programas; operación de prueba, simulación de trayectoria de herramienta, etc., del programa de mecanizado ingresado o transmitido a la unidad NC; funcionamiento automático de la máquina herramienta mediante un funcionamiento correcto, primer corte de prueba de muestra; inspección de piezas procesadas.

El programa de mecanizado CNC es una secuencia de instrucciones que impulsa la máquina herramienta NC para realizar el mecanizado y es el software de aplicación de la máquina herramienta NC. Las principales tareas de la programación CNC incluyen el análisis del diseño de piezas, el diseño de procesos, la planificación de rutas de mecanizado y la determinación de funciones auxiliares de la máquina herramienta. Es un paso importante en el mecanizado CNC.

Los contenidos y pasos de la programación CNC se muestran a continuación:

Análisis de dibujo de piezas -> Determinar la ruta del proceso para el procesamiento -> Cálculo de la ruta de la herramienta -> Escribir programas -> Entrada del programa -> Verificación del programa y corte de prueba

Los métodos de compilación de programas NC incluyen programación manual y programación automática.

1) La programación manual se refiere al método de programación en el que todo el proceso, desde el análisis de los dibujos de las piezas, la formulación de los procedimientos del proceso, el cálculo de las trayectorias de movimiento de las herramientas, la redacción de hojas de cálculo del programa de procesamiento de piezas y la preparación, desde el control de medios hasta la verificación del programa, todo se completa manualmente. Para piezas con formas geométricas menos complejas, cálculos simples y pocos programas de mecanizado, la escritura manual es fácil de implementar.

La programación manual es la base para compilar programas de mecanizado y también el método principal para la depuración del mecanizado in situ de máquinas herramienta NC. Es una habilidad básica que los operadores de máquinas herramienta deben dominar.

Para piezas con formas complejas, como piezas con curvas no circulares y contornos de curvas tabulares, la programación manual es tediosa, el volumen del programa es enorme, la posibilidad de errores es alta, la eficiencia es baja y la programación manual no está a la altura. de la tarea, por lo que se debe adoptar la programación automática.

2) La programación automática se refiere al método en el que la mayor parte o parte del trabajo de escribir el programa para máquinas herramienta NC lo realiza una computadora. La programación automática reduce la intensidad del trabajo de los programadores, mejora la eficiencia y la calidad de la programación y resuelve problemas complejos de programación de piezas que la programación manual no puede resolver.

Dependiendo de las diferentes formas de entrada de información y métodos de procesamiento, los métodos de programación automática se dividen principalmente en programación en lenguaje y programación gráfica interactiva.

La programación del lenguaje utiliza un cierto lenguaje de alto nivel para definir la forma geométrica de la pieza y la ruta de avance, con la computadora completando cálculos geométricos complejos o seleccionando herramientas, accesorios y cantidades de corte a través de una base de datos tecnológica. Los sistemas de programación NC más famosos incluyen APT (herramientas programadas automáticamente).

La programación en lenguaje no proporciona una descripción intuitiva de la forma geométrica de la pieza; es un método de programación temprano utilizado por las máquinas herramienta NC y ha sido reemplazado gradualmente por métodos de programación gráfica interactiva.

La programación gráfica interactiva se basa en cierto software CAD/CAM, donde la definición gráfica de mecanizado y la configuración de los parámetros del proceso se completan mediante la interacción persona-computadora, y luego el software de programación procesa automáticamente para generar la trayectoria de la herramienta y el programa de mecanizado CNC.

La programación gráfica interactiva es actualmente el método más utilizado, con sistemas de software típicos que incluyen Mastercam, UG, Pro/E y otros sistemas de programación CNC.

Funciones de mecanizado CNC

En comparación con el mecanizado mecánico tradicional, las ventajas del mecanizado CNC son:

1) Alta adaptabilidad a la pieza.

La forma de las piezas procesadas por máquinas herramienta CNC depende principalmente del programa de procesamiento. Cuando la pieza cambia, se puede reprogramar un nuevo programa para procesar las piezas, lo que lo hace particularmente adecuado para la producción de una sola pieza, lotes pequeños y pruebas de prototipos. Además, el movimiento controlable del mecanizado CNC le permite completar un mecanizado de superficies complejo que es difícil o imposible para las máquinas herramienta comunes.

2) Alta precisión de mecanizado y calidad estable del producto.

Las máquinas herramienta CNC tienen mayor precisión que las máquinas herramienta ordinarias. Durante el proceso de mecanizado, el modo de mecanizado automático de las máquinas herramienta CNC puede evitar errores causados por factores humanos, lo que da como resultado una buena consistencia dimensional, alta precisión y una calidad de mecanizado muy estable para el mismo lote de piezas.

3) Alta eficiencia de producción.

El rango de ajuste de la velocidad del husillo y la velocidad de avance de las máquinas herramienta CNC es mucho mayor que el de las máquinas herramienta normales. La rigidez de la máquina herramienta es alta, lo que permite grandes cantidades de corte, ahorrando efectivamente tiempo de mecanizado. La rápida velocidad de movimiento de las partes móviles de la máquina herramienta CNC reduce el tiempo de posicionamiento y sin corte.

Las máquinas herramienta CNC se mueven según coordenadas, ahorrando operaciones auxiliares como el dibujo lineal y reduciendo el tiempo auxiliar. La pieza a menudo se instala en un dispositivo simple de posicionamiento y sujeción, lo que acorta el ciclo de diseño y fabricación del equipo de proceso, acelerando así el proceso de preparación de la producción.

En las máquinas herramienta CNC con almacén de herramientas y cambiador automático de herramientas, la pieza puede realizar múltiples procesos de mecanizado continuo con una sola sujeción, lo que reduce el tiempo de respuesta de los productos semiacabados y hace más evidente la mejora en la eficiencia de la producción.

4) Alto grado de automatización.

La intensidad del trabajo es baja. El mecanizado de piezas mediante máquinas herramienta CNC se realiza de forma automática según un programa preprogramado. Las principales tareas del operador son la edición de programas, la entrada de programas, la carga y descarga de piezas, la preparación de herramientas, la observación del estado del mecanizado y la inspección de piezas, sin necesidad de operaciones manuales pesadas y repetitivas.

Por tanto, la intensidad del trabajo se reduce significativamente y el trabajo del operador de la máquina herramienta tiende a operaciones intelectuales. Además, las máquinas herramienta CNC generalmente procesan de forma cerrada, limpia y segura.

5) Facilita la gestión moderna de la producción.

El mecanizado de control programático hace que el cambio de variedades sea conveniente. Además, el mecanizado de secuencias múltiples en una máquina simplifica la gestión del proceso de producción, reduce la cantidad de personal de gestión y puede lograr una producción sin personal. El uso de máquinas herramienta CNC para el mecanizado puede calcular con precisión las horas de trabajo de un solo producto y organizar la producción de manera razonable.

Las máquinas herramienta CNC utilizan información digital y procesamiento de códigos estándar para controlar el mecanizado, creando condiciones para la automatización del proceso de producción y simplificando efectivamente la transmisión de información entre inspecciones, dispositivos de trabajo y productos semiacabados.

Ventajas y desventajas del mecanizado CNC

El mecanizado CNC tiene las siguientes ventajas:

① Reduzca la cantidad de herramientas necesarias y elimine la necesidad de herramientas complejas para procesar piezas con formas complejas.

Si necesita cambiar la forma o el tamaño de una pieza, simplemente modifique el programa de procesamiento de esa pieza, lo que la hace ideal para desarrollar y modificar nuevos productos.

② La calidad del mecanizado es consistente con una alta precisión y repetibilidad, lo que lo hace adecuado para los rigurosos requisitos del mecanizado de aeronaves.

④ Puede manejar de manera eficiente perfiles complejos que son difíciles de procesar utilizando métodos convencionales e incluso puede trabajar en piezas que no se pueden ver durante el procesamiento.

Desventajas del mecanizado CNC

La desventaja del mecanizado NC es que el costo de las máquinas y equipos es bastante alto y el personal de mantenimiento debe tener un alto nivel de experiencia.

Pasos de mecanizado CNC

El mecanizado CNC es actualmente el método de mecanizado más utilizado.

Al realizar un mecanizado CNC, es importante no sólo comprender sus características, sino también los pasos involucrados en el proceso para mejorar la eficiencia del mecanizado.

¿Cuáles son los pasos involucrados en el mecanizado CNC?

1. Analizar dibujos de procesamiento y determinar el proceso de procesamiento.

Según los planos de mecanizado proporcionados por el cliente, el personal de mecanizado puede analizar la forma, la precisión dimensional, la rugosidad de la superficie, el material de la pieza de trabajo, el tipo de pieza en bruto y el estado del tratamiento térmico. Esta información se utiliza para elegir máquinas herramienta y herramientas, determinar el dispositivo de posicionamiento y sujeción, el método de mecanizado, la secuencia de corte y los parámetros.

A la hora de determinar el proceso de mecanizado se deben tener en cuenta las capacidades de control de la máquina herramienta CNC utilizada. Esto maximizará la eficiencia de la máquina herramienta y dará como resultado una ruta de mecanizado más eficiente, reduciendo el tiempo de recorrido de la herramienta y disminuyendo las horas de mecanizado.

2. Calcule razonablemente el valor de las coordenadas de la trayectoria de la herramienta.

Para calcular la trayectoria de movimiento del centro de la trayectoria de la herramienta se tienen en cuenta las dimensiones geométricas de las piezas mecanizadas y el sistema de coordenadas de programación definido. Esto da como resultado la determinación de todos los datos de posición de la herramienta.

La mayoría de los sistemas CNC tienen capacidades de interpolación lineal y de interpolación de arco circular. Para procesar piezas planas relativamente simples, como las compuestas por líneas y arcos circulares, se calculan los puntos inicial y final de elementos geométricos, el centro de arcos circulares (o radio) y los valores de coordenadas de los puntos de intersección o tangente. .

Si el sistema NC no tiene capacidades de compensación de herramientas, se deben calcular los valores de las coordenadas de la trayectoria de movimiento para el centro de la herramienta.

Para piezas con formas más complejas, como las formadas por curvas y superficies no circulares, las curvas o superficies reales deben aproximarse utilizando segmentos rectos (o segmentos de arco) y los valores de coordenadas de sus nodos deben calcularse en función de Qué se necesita. Precisión de mecanizado.

3. Compile el programa de procesamiento CNC de la pieza.

En función de la trayectoria de la herramienta de la pieza, se calculan los datos de movimiento de la herramienta y los parámetros de proceso determinados y las acciones auxiliares.

Luego, el programador escribe el programa de procesamiento de piezas en secciones, siguiendo las instrucciones funcionales y el formato de sección del programa especificado por el sistema NC en uso.

Se debe considerar lo siguiente:

- Estandarizar la redacción de programas para mejorar la claridad y la comunicación;

- Tener un conocimiento profundo del rendimiento y las instrucciones de la máquina herramienta CNC que se utiliza y utilizar eficazmente cada instrucción al escribir segmentos de programa.

Siguiendo estos tres pasos durante el mecanizado CNC, el proceso de mecanizado se puede llevar a cabo de manera más eficiente.

Aplicación de mecanizado CNC

Las características de rendimiento de las máquinas herramienta CNC determinan el ámbito de aplicación del mecanizado CNC. Para el mecanizado CNC, los objetos se pueden dividir en tres categorías según su idoneidad.

1) Categoría más adecuada:

Piezas con alta precisión de mecanizado, forma y estructura complejas, especialmente aquellas con curvas y contornos superficiales complejos, o piezas con cavidades no abiertas. Estas piezas son difíciles de mecanizar e inspeccionar con máquinas herramienta generales y es difícil garantizar la calidad del mecanizado; piezas que deben completarse en un dispositivo para operaciones múltiples.

2) Categoría más adecuada:

Piezas caras con piezas en bruto difíciles de obtener que no se pueden desechar. Estas piezas están sujetas a piezas de mala calidad o desechadas cuando se procesan en máquinas herramienta comunes.

Para mayor confiabilidad, se pueden seleccionar para mecanizar en máquinas CNC; piezas con baja eficiencia, alta intensidad de mano de obra y difícil control de calidad cuando se procesan en máquinas herramienta en general; piezas utilizadas para cambios de modelo y pruebas de rendimiento (que requieren buena consistencia dimensional); producción de piezas de múltiples variedades, múltiples especificaciones, piezas únicas y lotes pequeños.

3) Categoría inapropiada:

Piezas que dependen enteramente del posicionamiento manual; piezas con tolerancias de mecanizado muy inestables si la máquina herramienta CNC no dispone de un sistema de inspección en línea que pueda comprobar y ajustar automáticamente las coordenadas de posición de la pieza; piezas que deben utilizar equipos de proceso específicos, contar con plantillas y muestras de piezas para mecanizar; Piezas que deben producirse en grandes cantidades.

Con la mejora del rendimiento de las máquinas herramienta CNC, la mejora de funciones, la reducción de costos, la mejora continua del rendimiento de las herramientas de mecanizado CNC y herramientas auxiliares, y la mejora continua de la tecnología de mecanizado CNC, el uso de máquinas herramienta CNC con alta automatización, alta precisión y operaciones concentradas para la producción a gran escala están aumentando gradualmente.