El tornillo de fricción de ultra alta resistencia puede reducir el peso y aumentar el espacio de instalación al disminuir su propio tamaño mientras mantiene la misma fuerza de sujeción. Esta optimización de la función y el volumen de las piezas conectadas conduce a una reducción general del peso del equipo y a una mejora del rendimiento.

¿Qué es un tornillo de fricción de alta resistencia? Permítame explicarle.

Sujetadores físicos de grado 16,8 y 19,8

1. ¿Qué es el tornillo de alta resistencia ?

Un perno de alta resistencia también se conoce como perno de fricción de alta resistencia, abreviado como HSFG. En la construcción, el término "perno de alta resistencia" se utiliza a menudo como abreviatura de "perno de fricción de alta resistencia".

Sin embargo, en la comunicación diaria, las palabras "fricción" y "adhesión" a menudo se omiten, lo que genera malentendidos sobre la definición básica de un tornillo de fricción de alta resistencia entre muchos ingenieros y técnicos.

Mito 1:

¿Los tornillos con una calidad de material superior a 8,8 son “tornillos de alta resistencia”?

La principal diferencia entre los tornillos de alta resistencia y los tornillos normales no es la resistencia de los materiales utilizados, sino la forma de tensión que pueden soportar. Los pernos de alta resistencia están diseñados para aplicar precarga y utilizar fricción estática para resistir el corte, mientras que los pernos normales pueden no tener estas capacidades.

Es importante señalar que en las especificaciones de la norma británica, los pernos de alta resistencia (HSFG BOLT) se refieren a los grados 8.8 y 10.9 (BS EN 14399 / ASTM-A325 y ASTM-490), mientras que los pernos regulares incluyen los grados 4.6, 5.6, 8.8, 10.9, 12.9 y otros (como se especifica en la Tabla 2 de la Cláusula 11 de BS 3692).

Por tanto, está claro que la resistencia del material no es el único factor que distingue los tornillos de alta resistencia de los tornillos normales.

Tabla 2 Designaciones de grados de resistencia de pernos y tuercas de acero

| Designación del grado de resistencia. | 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 10.9 | 12.9 |

| Resistencia a la tracción R i mín.N/mm 2 |

400 | 400 | 500 | 500 | 600 | 800 | 1000 | 1200 |

| Estrés de rendimiento R y mín.N/mm 2 |

240 | 320 | 300 | 400 | 480 | – | – | – |

| Estrés en el límite definido permanente R 0,2 N/ mm2 |

– | – | – | – | – | 640 | 900 | 1080 |

2. ¿Cuál es la resistencia de los tornillos de alta resistencia?

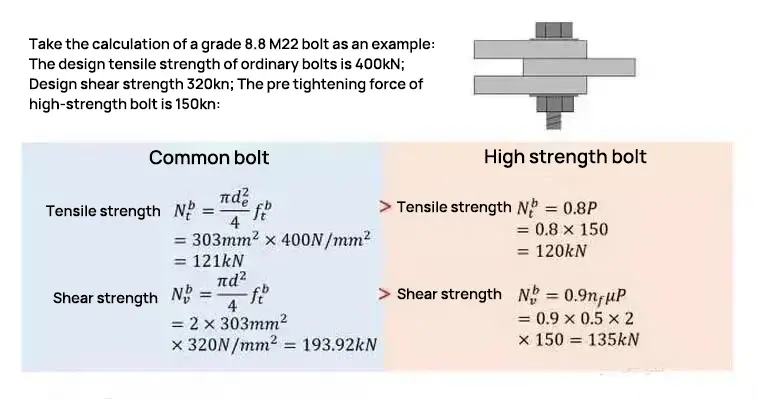

De acuerdo con GB50017, calcule la resistencia a la tracción y al corte de un perno común de clase B de grado 8.8 y un perno de alta resistencia de grado 8.8.

Para responder a la pregunta de dónde reside la “resistencia” de los pernos de alta resistencia, es importante comprender primero las condiciones de trabajo de diseño y las leyes de deformación elástico-plástica para pernos ordinarios y de alta resistencia.

Al estudiar el estado límite de falla de diseño, podemos ver que aunque los valores de diseño de resistencia a la tracción y al corte pueden ser mayores para pernos comunes del mismo grado, la verdadera resistencia de los pernos de alta resistencia radica en su capacidad para soportar condiciones más extremas. cargas. sin fallar.

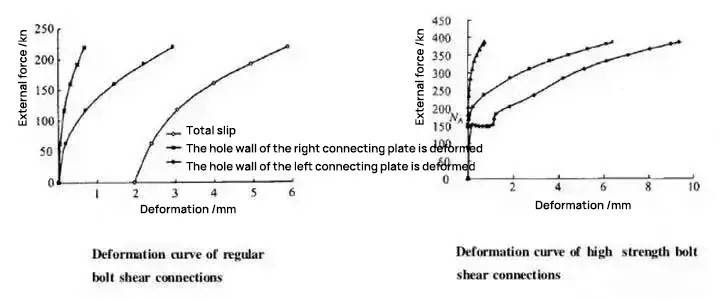

Curvas tensión-deformación de tornillos comunes y tornillos de alta resistencia en condiciones de trabajo.

Estado límite en fallo de diseño.

Para una conexión de perno común, el perno mismo sufre una deformación plástica que excede el límite de diseño, lo que resulta en un corte del perno. Durante este proceso, se produce un deslizamiento relativo entre las placas de conexión antes de que el perno comience a soportar corte. Esto da como resultado una deformación elástico-plástica y un soporte de fuerza cortante.

Por el contrario, para una conexión atornillada de alta resistencia, la fricción estática entre las superficies de fricción efectivas es el factor inicial que soporta la fuerza cortante.

A medida que aumenta la carga, la fuerza de fricción puede volverse insuficiente para resistir la fuerza de corte y se supera la fuerza de fricción estática. Esto da como resultado un desplazamiento relativo de las dos placas de acero, lo que se considera un defecto en las consideraciones de diseño.

Sin embargo, incluso cuando esto ocurre, el vástago del tornillo todavía puede utilizar su propia deformación elástico-plástica para soportar el corte cuando hace contacto con la placa de conexión.

Mito 2:

¿La alta capacidad de carga es un perno de alta resistencia?

Según los cálculos para un solo perno, la resistencia de diseño a la tracción y al corte de los pernos de alta resistencia es menor que la de los pernos ordinarios. Sin embargo, la verdadera resistencia de los pernos de alta resistencia reside en las propiedades de diseño de la unión.

Cuando la junta se encuentra en condiciones normales de trabajo, no se permite ningún deslizamiento relativo, lo que significa que la deformación elástico-plástica es mínima y la rigidez de la junta es alta. Esto da como resultado una gran reserva de seguridad para la unión, incluso si el número de tornillos no se puede reducir en comparación con una construcción con tornillos comunes.

Los pernos de alta resistencia son adecuados para su uso en vigas principales y otras posiciones que requieren una alta rigidez de las juntas, lo que se alinea con el principio básico de diseño sísmico de tener "nodos fuertes y miembros débiles".

Por lo tanto, la resistencia de los pernos de alta resistencia no se encuentra en el valor de diseño de su capacidad de carga, sino más bien en la gran rigidez, el alto rendimiento de seguridad y la fuerte resistencia al daño de sus uniones diseñadas.

3. Comparación entre tornillos de alta resistencia y tornillos comunes

Debido a los diferentes principios de tensión de diseño, existen diferencias significativas en los métodos utilizados para la inspección de la construcción de pernos comunes y pernos de alta resistencia.

Requisitos de inspección para tornillos comunes y tornillos de alta resistencia

| Tornillo | Común 8.8 | Alta resistencia 8,8 | ||||||

| Estándar | BS3692 | ISO898 | Valor de prueba de un lote | BS4395-1 | ISO891 | Valor de prueba de un lote | ||

| Extensión | Fuerza de producción | MPa | 640 | 885 | 635 | 817 | ||

| Resistencia a la tracción | MPa | 830 | 959 | 827 | 944 | |||

| Extensibilidad | % | 12 | 29 | 12 | 24 | |||

| Reducción porcentual de superficie | 52 | 53 | 52 | 58 | ||||

| AKV | J. | – | – | 30J | 33J | |||

| Análisis químico | R | R | R | R | ||||

| Examen de dureza | CDH | 23-34 | 29,8 | 25-34 | 28,9 | |||

| HV10 | 256-335 | 294 | 260-330 | – | ||||

| Fuerza de carga | kN | 212 | – | 207 | – | |||

Los requisitos de rendimiento mecánico para tornillos ordinarios del mismo tipo son ligeramente más altos que los de tornillos de alta resistencia.

Sin embargo, los tornillos de alta resistencia tienen mayores requisitos para aceptar la energía del impacto en comparación con los tornillos comunes.

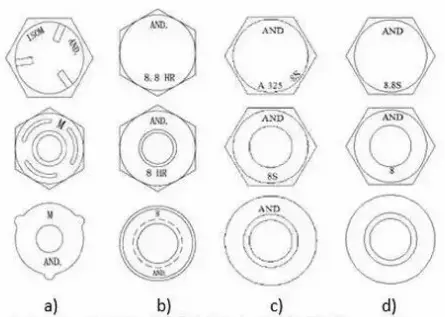

- El. Identificación de pares de conexiones roscadas, tornillos, tuercas y arandelas de alta resistencia de la norma británica grado 8.8 (BS4395);

- B. Identificación de pares de conexiones roscadas, tornillos, tuercas y arandelas de alta resistencia de la norma británica grado 8.8 (BSEN14399);

- w. Identificación de pares de conexiones roscadas, tornillos, tuercas y arandelas de alta resistencia de la norma americana Grado 8.8 (ASTM A325);

- d. Identificación del par de conexiones de tornillos comunes, tornillos, tuercas y arandelas del estándar británico grado 8.8 (BS3692).

Marcar tornillos comunes y de alta resistencia es un método básico para identificar tornillos del mismo tipo en el sitio. También es necesario distinguir entre pernos de alta resistencia según las normas británicas y estadounidenses, ya que el cálculo de los valores de par puede diferir.

En términos de costo, los tornillos comunes son aproximadamente un 70% más baratos que los tornillos de alta resistencia. Dada la comparación de sus requisitos de aceptación, se puede concluir que el costo adicional de los tornillos de alta resistencia es garantizar su desempeño en términos de energía de impacto (resistencia).

4. ¿Cómo mejorar la resistencia a la fatiga de los tornillos ?

Independientemente de las cargas complejas que soportan, la forma más común de falla en pernos de alta resistencia es la falla por fatiga.

Ya en 1980, los expertos estudiaron 200 casos de fallos en uniones atornilladas y descubrieron que más del 50% se debían a fallos por fatiga.

Por tanto, es fundamental mejorar la resistencia a la fatiga de los pernos de alta resistencia.

La fractura por fatiga de tornillos tiene las siguientes características:

- La tensión máxima que causa la fractura por fatiga es significativamente menor que el límite de resistencia del material bajo tensión estática, e incluso menor que el límite elástico.

- La fractura por fatiga produce una fractura repentina y frágil sin ninguna deformación plástica perceptible.

- La fractura por fatiga es el resultado de la acumulación de microdaños a lo largo del tiempo.

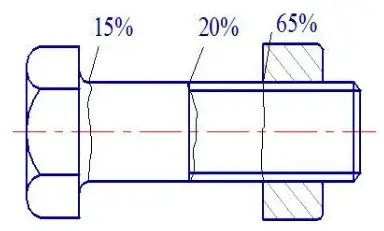

En el caso de los tornillos, las principales formas de fallo son la deformación plástica de la parte roscada y la fractura por fatiga del tornillo. De estos, la mayoría de los daños ocurren de la siguiente manera:

- 65% en la primera rosca conectada con la tuerca

- 20% en la transición entre el hilo y la varilla pulida

- 15% en el filete entre la cabeza del tornillo y el tornillo.

1. Optimizar el diseño para reducir la concentración de tensiones.

Controle estrictamente el tamaño final de los tornillos para eliminar la concentración de tensiones:

El. Utilice filetes de transición grandes

B. Cortar la ranura de descarga

w. Socavado al final de la línea.

d. La optimización del ángulo de inclinación de la cabeza del tornillo también puede reducir eficazmente la concentración de tensión.

Es. Utilice línea reforzada

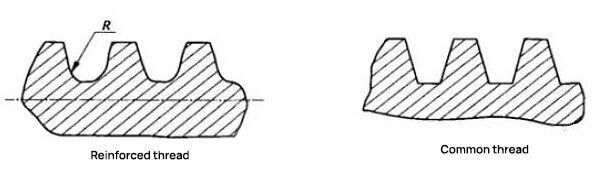

Las principales diferencias entre una rosca reforzada y una rosca común son el menor diámetro (d1) de la rosca externa y el radio de la rosca de transición de raíz (R).

Las características principales de una rosca reforzada incluyen un diámetro menor más grande (d1) en comparación con una rosca común, un radio de filete de transición de raíz aumentado (R) y una reducción en la concentración de tensión en el tornillo.

Existen requisitos específicos para el radio del filete de transición de la raíz (R) en una rosca reforzada, con R+ = 0,18042P y rmin = 0,15011P, donde P es el paso. Por el contrario, no existen tales requisitos para un hilo común, que puede tener incluso un tramo recto.

2. Mejorar el proceso de fabricación

Mejorar el control de los procesos de tratamiento térmico y de tratamiento de superficies durante la fabricación de tornillos puede aumentar eficazmente la resistencia a la fatiga de los tornillos.

El. Tratamiento térmico

Los pernos se someten a un tratamiento térmico seguido de laminación para producir una tensión de compresión residual significativa, lo que ralentiza la formación y el crecimiento de grietas y aumenta su resistencia a la fatiga. Es importante evitar la descarburación durante el tratamiento térmico y comparar la resistencia a la fatiga de los tornillos con y sin descarburación de la superficie.

La presencia de descarburación conduce a la oxidación del carbono en la capa, lo que resulta en una reducción de cementita en la estructura metalográfica y una menor resistencia y dureza en comparación con las estructuras normales. Normalmente, la resistencia a la fatiga de los pernos disminuye en un 19,8% en condiciones de descarburación de la superficie.

B. fosfatado

El tratamiento de fosfatado de las superficies de los tornillos sirve para prevenir la oxidación y garantizar una fricción estable durante el montaje. Además, también puede reducir el desgaste.

En el proceso de laminado de roscas, reducir la fricción entre la rueda de laminación de roscas y la rosca del tornillo puede impactar positivamente la distribución de la tensión en la rosca del tornillo después del laminado y reducir la rugosidad de la superficie de la rosca.

3. Establezca la precarga adecuada

La tensión en una conexión de perno común la transmiten principalmente los primeros tres hilos tensados. Cuando la precarga inicial es sustancial, se produce deformación plástica localmente en las raíces de algunas roscas, lo que genera tensiones residuales en esas raíces. Esta tensión de compresión residual aumenta la resistencia a la fatiga de los hilos.

Además, la deformación plástica de los hilos mejora la distribución de tensiones y reduce la presión de contacto, aumentando también la resistencia a la fatiga de los hilos. Cuanto mayor sea la precarga, mejor podrá resistir la conexión atornillada la separación y la relajación de la precarga. Esto da como resultado una mayor resistencia efectiva a la fatiga de la unión atornillada.

Por lo tanto, aumentar la fuerza de preapriete en una conexión atornillada mejora su capacidad para resistir la falla por fatiga bajo cargas externas cíclicas y reduce el riesgo de falla por fatiga debido a fuerzas de vibración e impacto o sobrecarga limitada.