Puede que la coronación de plegadora no sea un término familiar para la mayoría de las personas, pero es un proceso crucial que garantiza la precisión y rectitud de la pieza doblada en la fabricación de metal.

Cuando se dobla una lámina de metal con una prensa plegadora, la fuerza de deformación se concentra en el medio, lo que hace que el ariete y la mesa de trabajo se deformen junto con el troquel superior e inferior.

Esto puede provocar irregularidades a lo largo del borde del troquel, lo que afecta la calidad de la pieza doblada. Para contrarrestar esta deformación, se diseñan dispositivos de compensación de deflexión y la coronación de la plegadora es uno de esos métodos.

En este proceso, la cantidad de deformación se adapta al trabajo real, compensando así la deformación (coronación) y mejorando la calidad de plegado del material en lámina.

El artículo explora tres tipos de métodos de coronación de plegadoras: coronación geométrica, coronación hidráulica y coronación mecánica, y sus ventajas y desventajas.

Si bien cada método tiene sus beneficios, es esencial comprender qué método es el más adecuado para los diferentes tipos de plegadoras.

Si está interesado en aprender más sobre la coronación de plegadoras y cómo puede mejorar la precisión y la calidad de su trabajo de fabricación de metal, siga leyendo.

1. ¿Qué es la coronación de la plegadora?

El coronamiento es un sistema que compensa la deformación de la plegadora.

durante la flexión. De hecho, la estructura elástica de la máquina puede provocar un

variación en el eje Y en el medio del ariete en una plegadora de 3 m.

Para compensar esta deformación, el coronamiento crea una fuerza opuesta de modo que, durante el plegado, la plegadora aplica la misma fuerza en toda la chapa. De esta forma se evitan problemas de flexión como pueden ser los perfiles curvos.

La plegadora está presurizada por dos cilindros de trabajo ubicados en ambos extremos del ariete. Como resultado, la fuerza de deformación de la parte doblada se concentra en el centro. Por lo tanto, el ariete y la mesa de trabajo se deforman junto con el troquel superior e inferior.

Esto hace que el material de la lámina sea desigual a lo largo del borde del troquel, lo que afecta directamente la precisión y rectitud de la parte doblada. Por tanto, es necesario tomar las medidas correspondientes para reducir o eliminar la deflexión provocada por la deformación.

El dispositivo de compensación de la desviación está diseñado para contrarrestar esta deformación. Está preestablecido para deformarse en la dirección opuesta a la fuerza de deformación en el ariete y el troquel superior, o la mesa de trabajo y la mesa de trabajo del troquel inferior. La cantidad de deformación debe corresponder al trabajo real, compensando así la deformación.

Por lo tanto, para realizar la compensación de la deformación relativa del ariete con respecto a la mesa de trabajo, la distribución de presión entre las matrices es más uniforme y se mejora la calidad de doblado del material en lámina.

Las plegadoras modernas a veces están equipadas con sistemas de coronación automática, como mesas con cuñas accionadas por motorreductores o mesas con cilindros hidráulicos con sensores conectados al CNC (esto se llama coronación activa). En este caso, los sensores monitorean los cambios de presión y los compensan inmediatamente para mantener la deformación.

2. Importancia del coronamiento en operaciones de plegadora

El objetivo principal de la coronación en las operaciones de plegadora es proporcionar flexibilidad para adaptarse a las variaciones del material y garantizar un doblado preciso y consistente. Ayuda a mantener una distribución uniforme de la fuerza en la base y el ariete durante todo el proceso de doblado. Esto minimiza los errores que pueden surgir debido a la deflexión y promueve una mejor forma general.

En resumen, el coronado juega un papel crucial en las operaciones de plegadora al:

- Compensación de la deformación y desviación del ariete y la base durante la flexión

- Garantizar una distribución uniforme de la fuerza entre las piezas de trabajo.

- Mejorar la precisión y consistencia del doblado en diferentes materiales y longitudes

- Minimizar errores y mejorar la forma general.

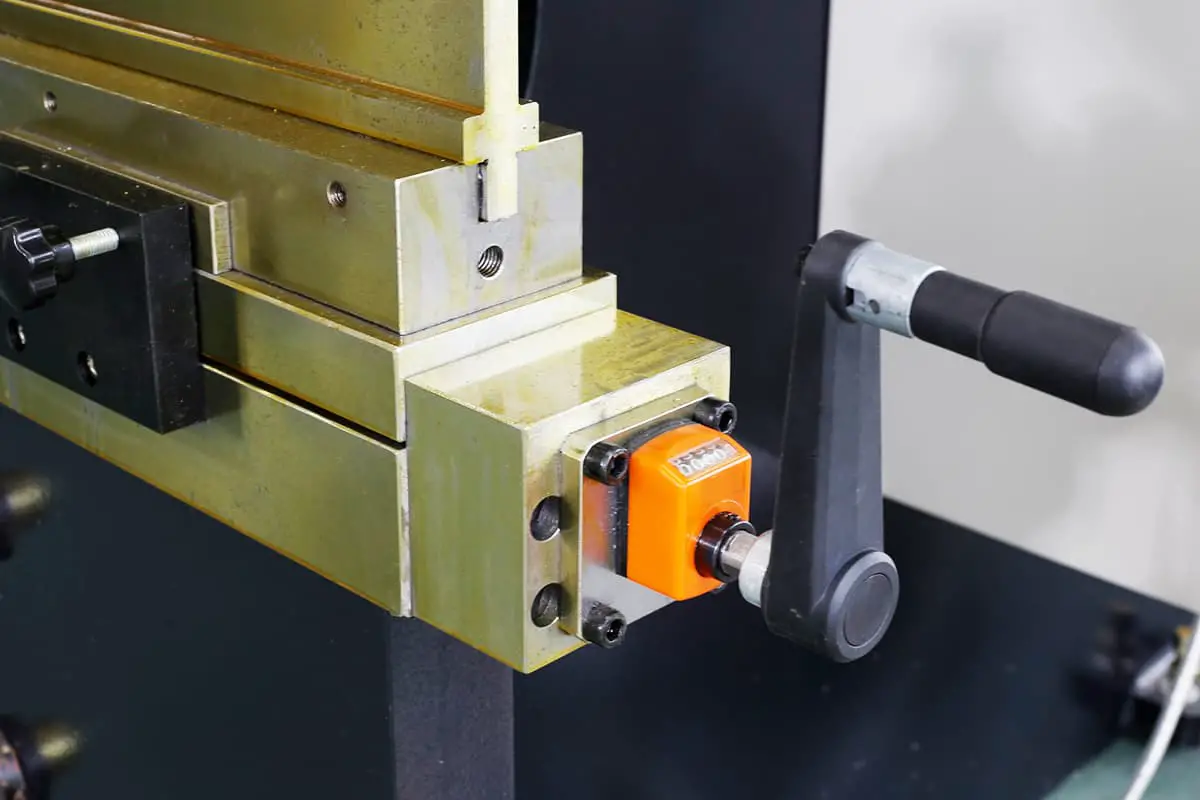

Los métodos de coronación pueden variar desde ajustes manuales mediante una llave Allen o lecturas digitales hasta sistemas de control motorizados, proporcionando diferentes niveles de precisión y automatización en el proceso. Emplear un sistema de coronación eficaz es esencial para que los operadores de plegadoras logren una precisión de doblado óptima, consistencia y eficiencia en su trabajo.

3. Tipos de coronación de plegadora

En la actualidad, la coronación de plegadoras tiene principalmente tres tipos:

- Coronación geométrica

- Coronación hidráulica

- Coronación mecánica

(1) Coronación geométrica

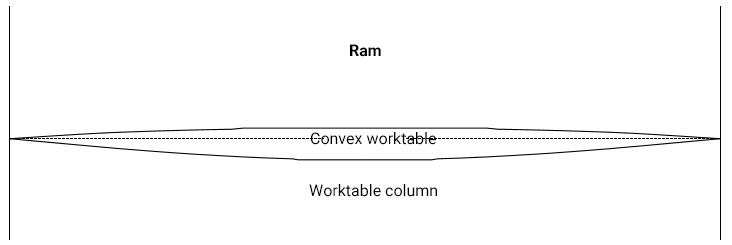

Generalmente, los fabricantes de plegadoras no adoptan este tipo de método de coronación. La mesa de trabajo es fija y convexa, lo que significa que durante la fabricación, la mesa de trabajo se mecaniza en forma de arco con una ligera convexidad en el medio para compensar la desviación causada por la flexión.

Para realizar la corrección adecuada del molde superior, la parte central del molde está ligeramente curvada. Por tanto, cuando el cursor sufre una deformación por deflexión hacia arriba, el borde superior de la matriz tiende a ser básicamente recto, manteniendo así cada punto de flexión a lo largo de la línea de flexión para generar la misma fuerza de flexión para la placa.

Las ventajas del método de compensación geométrica son el bajo costo y la facilidad de fabricación, pero existen algunas desventajas. Sólo puede realizar una compensación de deformación fija y tiene poca flexibilidad de compensación. Además, es necesario calcular con precisión la cantidad de corrección de arco del bloque de compensación.

El método de cálculo basado en la teoría mecánica y el cálculo de elementos finitos tiene un cierto error. Por lo tanto, aunque este método de coronación puede lograr el efecto de compensación de la deflexión, es muy difícil de realizar.

(2) Coronación hidráulica

Utilizada principalmente en plegadoras CNC síncronas electrohidráulicas, se prefiere la coronación hidráulica porque el valor de compensación debe ser controlado por el controlador, como DA52S, DA66T y otros.

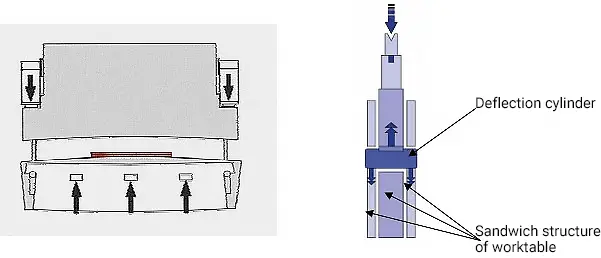

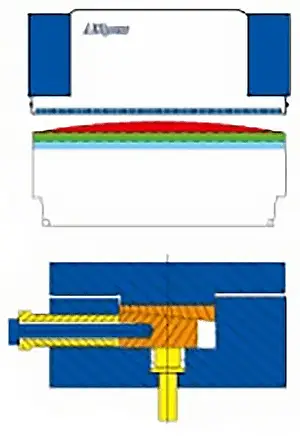

La coronación hidráulica se logra instalando dos cilindros hidráulicos a cada lado de la estructura de la plegadora y otros dos cilindros hidráulicos auxiliares en el medio de la máquina. Durante el proceso de doblado, el cilindro auxiliar se llena con aceite hidráulico y se mueve hacia abajo para generar una desviación hacia abajo para compensación.

Un sistema de coronación automático se forma instalando el cilindro hidráulico auxiliar en la parte inferior de la mesa de trabajo, generando una fuerza hacia arriba sobre la mesa de trabajo durante el proceso de doblado.

El dispositivo de compensación de presión se compone de varios cilindros de aceite pequeños, una placa base, una placa auxiliar, un eje de pasador y un cilindro compensador en la mesa de trabajo, con una válvula de alivio proporcional que forma el sistema de compensación de presión. Durante la operación, la placa auxiliar sostiene el cilindro de aceite y el cilindro de aceite sostiene la placa base lo suficiente para superar la deformación del ariete y la mesa de trabajo.

El dispositivo convexo está controlado por un sistema de control numérico, y la precarga se puede determinar en función del espesor de la placa, la apertura de la matriz y la resistencia a la tracción del material al doblar diferentes materiales laminares.

La coronación hidráulica tiene la ventaja de realizar una compensación de deflexión para una deformación continuamente variable con una gran flexibilidad de compensación. Sin embargo, también tiene algunas desventajas de estructura compleja y costo relativamente alto.

(3) Coronación mecánica

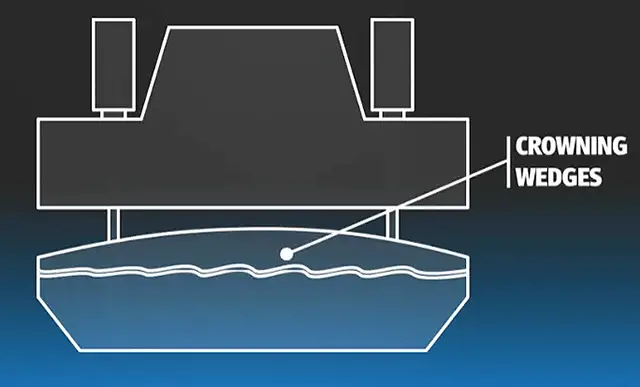

El método de coronación más utilizado para prensas plegadoras comunes es un buen método de compensación con bajo costo. En operaciones reales, es muy conveniente y sencillo para los operadores.

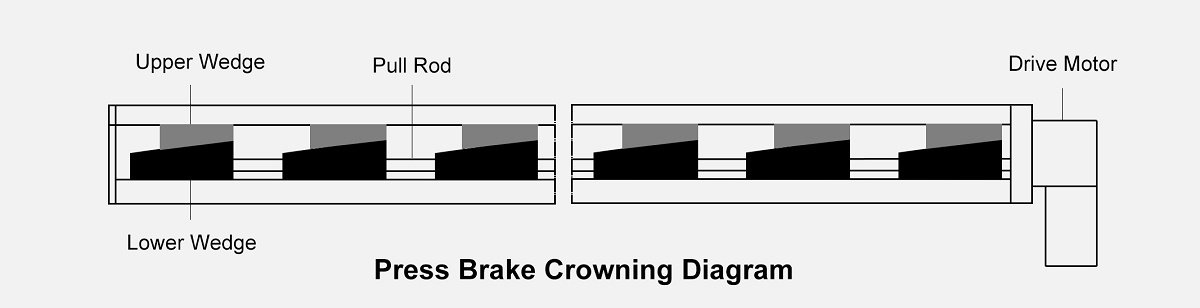

La coronación mecánica es un nuevo método de compensación de deflexión que generalmente utiliza una estructura de cuña triangular oblicua. El principio es que se utilizan dos bloques de cuña triangulares con ángulos α, y el movimiento de la cuña superior se fija en la dirección X y solo puede moverse en la dirección Y. Cuando la cuña se mueve la distancia △x a lo largo de la dirección X, la La cuña superior se eleva la distancia H bajo la fuerza de la cuña inferior.

En relación a la estructura de compensación mecánica existente, se colocan dos placas de refuerzo a lo largo de toda la longitud de la mesa de trabajo. Las placas superior e inferior están conectadas mediante un resorte de disco y tornillos. Las placas superior e inferior constan de varias cuñas oblicuas con diferentes inclinaciones. El motor hace que se muevan relativamente, formando una curva ideal para un conjunto de posiciones convexas.

4. Proceso de coronación

Configurando el sistema de coronación

El proceso de coronación implica compensar la deformación de la plegadora durante el plegado. Los sistemas de coronación son esenciales para mantener la precisión al trabajar con una plegadora. Para configurar el sistema de coronación, los operadores deben ingresar parámetros como el espesor de la hoja, la longitud, la apertura del troquel y la resistencia a la tracción del material en el sistema de control de la máquina. Analizando estos parámetros, el sistema de control determina automáticamente la deflexión real de la mesa y del carnero, obteniendo así la precarga necesaria para cada curva.

Hay tres formas habituales de realizar la coronación:

- Operado manualmente con llave Allen

- Operado manualmente mediante lecturas digitales.

- Sistemas de coronación programables

Para los métodos de coronación manual, es necesario calzar el troquel en la base o ajustar las cuñas para corregir la alineación y mantener una precisión de doblado ideal. Los sistemas de coronación programables, por otro lado, automatizan este proceso y eliminan posibles errores.

Trabajar con la pieza de trabajo

La pieza a formar debe cargarse en la plegadora y alinearse cuidadosamente con el troquel. Antes de que se produzca la flexión, es fundamental asegurarse de que la pieza de trabajo esté colocada correctamente y de que se hayan realizado todos los ajustes necesarios en el sistema de coronación.

Cuando se activa la plegadora, el ariete ejerce fuerza sobre la pieza de trabajo, provocando que se doble. El sistema de coronación juega un papel fundamental a la hora de compensar cualquier deformación que pueda producirse durante este proceso. A medida que se forma la pieza, el sistema de coronación garantiza que la fuerza de flexión se distribuya adecuadamente a lo largo de toda la pieza, lo que da como resultado dobleces precisos y consistentes.

En resumen, el proceso de coronación en plegadoras implica configurar el sistema de coronación, alinear la pieza y darle forma con la ayuda del ariete de la plegadora. Lograr curvaturas precisas y consistentes depende en gran medida de un sistema de corona funcional y correctamente ajustado que compense cualquier deformación durante el proceso de curvatura.

5. Principio de diseño e implementación de la mesa de trabajo convexa.

Cuando la plegadora está en funcionamiento, provocará deformación, que se debe principalmente a la aplicación de fuerza en ambos extremos de la máquina. Esta fuerza, generada durante el proceso de doblado, provoca deformaciones en el carnero y la mesa de trabajo, resultando en inconsistencias entre los dos extremos de la pieza y su ángulo central.

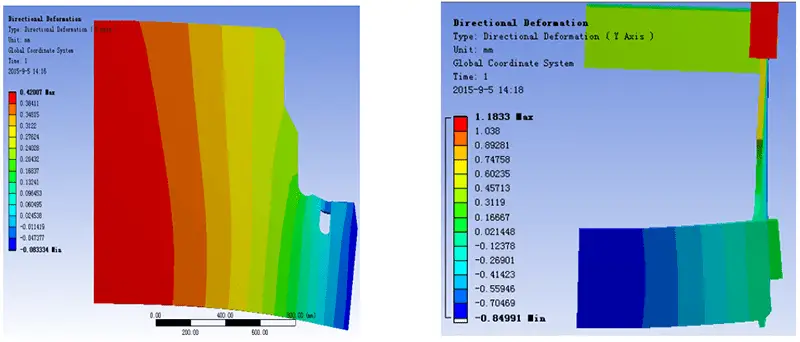

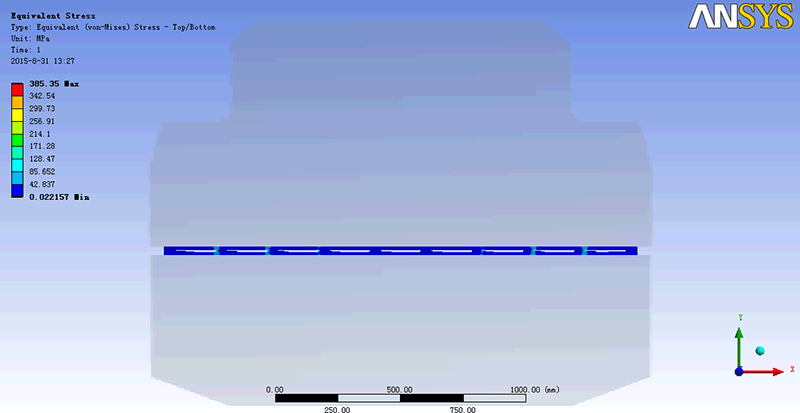

Para analizar la máquina dobladora se utiliza ampliamente el método de elementos finitos debido a su velocidad y precisión.

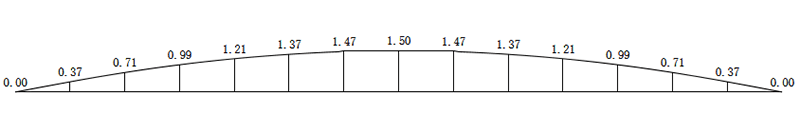

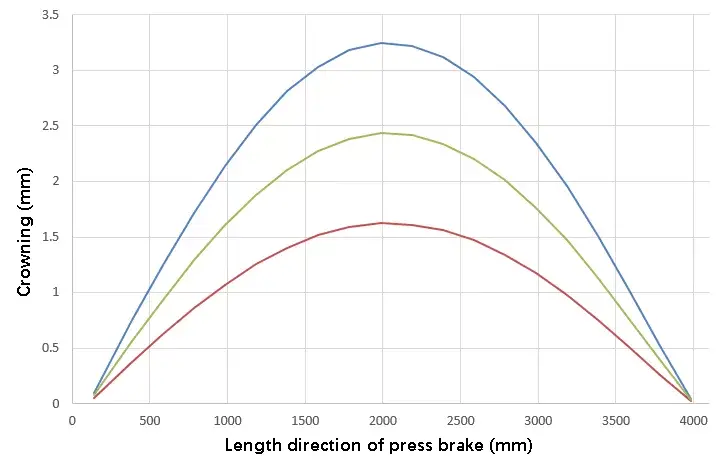

Curva convexa de una plegadora de 3 metros y 100 toneladas obtenida por el método de elementos finitos:

Existen varios métodos para compensar la deformación por deflexión:

- Mesa de trabajo en forma de silla de montar con compensación fija de deflexión;

- Compensación superior de la cuña del punzón;

- Compensación del cilindro de la mesa de trabajo; modo de control de presión

- Compensación mecánica de la mesa de trabajo; modo de control de posición

Compensación del cilindro de la mesa de trabajo

La mesa de trabajo presenta un diseño de férula de tres capas, con cilindros de aceite de compensación ubicados en toda la estructura.

Cuando el sistema aplica presión a los cilindros de compensación, empuja hacia arriba la férula central de la férula de tres capas, lo que compensa la deformación.

Compensación mecánica de la mesa de trabajo.

Para controlar la posición, se proporciona una compensación en el punto correspondiente durante la flexión para contrarrestar la deformación por desviación elástica de la máquina.

La compensación mecánica se consigue mediante un conjunto de cuñas con planos inclinados, que pueden proporcionar una compensación inversa.

Antes de doblar la carga, estado preconvexo

Después de cargar la flexión, se cambia el estado de compensación real.

Cargando animación de simulación de mesa de trabajo convexa.

Modo de conducción

¿Por qué la plegadora necesita un sistema de coronación?

Precisión de flexión

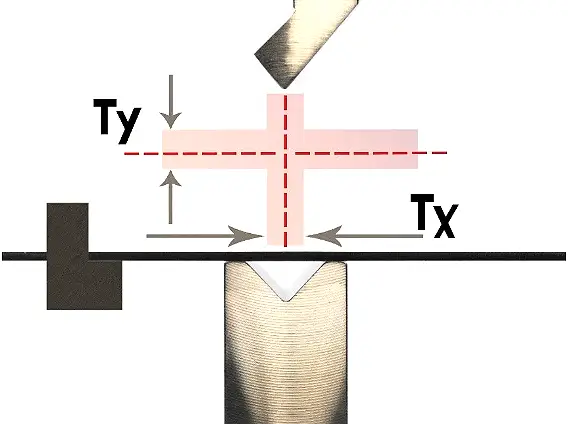

Cuando se trata de doblar piezas, hay dos factores principales que determinan su precisión:

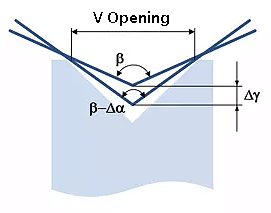

- Precisión del ángulo: Esto se relaciona principalmente con la desviación en la dirección de la altura del sistema de matriz, como lo representa Ty en la Fig.

- Precisión dimensional: esto se relaciona principalmente con la desviación en la dirección frontal y posterior del sistema de matriz, como lo muestra Tx en la Fig.

Fig.1 Esquema Tx y Ty

Cuanto mayor sea la profundidad del troquel superior de la prensa plegadora en el troquel inferior, menor será el ángulo de flexión.

Con base en la Figura 2, se puede calcular que al doblar una placa de acero al carbono de 2 mm a 135° usando el troquel inferior V12, una desviación de la dirección de la altura de 0,045 mm puede dar como resultado una desviación del ángulo de 1,5°.

Fig. 2 Influencia de la desviación de la dirección de la altura sobre la desviación angular

Otras lecturas:

- ¿Qué es la coronación de plegadora y 3 tipos?

Deformación por deflexión de la plegadora.

Cuando una pieza de trabajo se dobla usando una plegadora, las vigas superior e inferior pueden deformarse debido a sus características estructurales y a la fuerza de flexión aplicada, como se ilustra en la Figura 3.

Fig.3 Diagrama de deflexión y deformación de las vigas superior e inferior.

Actualmente existe una inconsistencia en la profundidad de la matriz superior que ingresa a la abertura de la matriz inferior a lo largo de toda la pieza. Esta inconsistencia puede causar una desviación excesiva del ángulo de flexión de la pieza en toda su dirección longitudinal.

Esta inconsistencia generalmente da como resultado una pieza con un ángulo promedio grande y ángulos más pequeños en ambos extremos, como se ilustra en la Figura 4.

Fig.4 Diagrama esquemático del ángulo de flexión.

Por lo tanto, para garantizar la consistencia del ángulo de plegado a lo largo de toda la pieza, es necesario introducir un sistema de coronación en la plegadora.

¿Por qué la plegadora necesita un sistema de coronación mecánico?

Como se mencionó anteriormente, cuando la plegadora dobla la pieza, las vigas superior e inferior, debido a sus características estructurales, sufren deformaciones por deflexión bajo la fuerza de flexión. Esto puede provocar una desviación excesiva del ángulo de flexión de la pieza de trabajo en toda su longitud.

Sin embargo, el sistema de coronación puede compensar eficazmente la deformación por desviación de la plegadora. Al utilizar el sistema de coronación en la viga superior o inferior, se puede garantizar la consistencia del ángulo de plegado en toda la longitud de la pieza de trabajo.

El sistema de coronación se divide en dos categorías:

- Sistema de coronación hidráulica

- Sistema de coronación mecánica

1. Sistema de coronación hidráulica

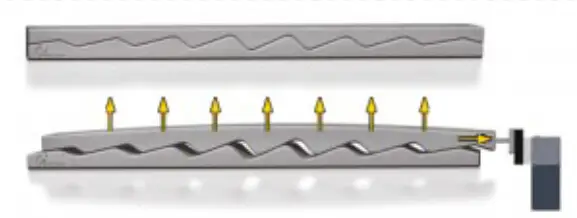

El sistema de coronación hidráulica funciona según el principio de incorporar varios cilindros hidráulicos en la viga inferior de la plegadora. Cada cilindro hidráulico se puede controlar por separado, lo que hace que la viga inferior forme un cierto abultamiento, como se ilustra en la Figura 1.

En teoría, el uso de más cilindros hidráulicos aumenta el número de puntos de compensación, lo que da como resultado una mayor precisión de compensación.

La coronación hidráulica es un método de compensación discreto integrado.

Para lograr un efecto de compensación de alta resolución y una alta precisión de flexión, la cantidad de cilindros hidráulicos y su sistema de control hidráulico deben cumplir requisitos más altos, lo que resulta en una estructura general más compleja y un mayor costo de la plegadora.

No es posible modernizar el sistema de coronación hidráulica en una plegadora existente del cliente.

Fig. 1 Diagrama esquemático del sistema de coronación hidráulica.

2. Sistema de coronación mecánica

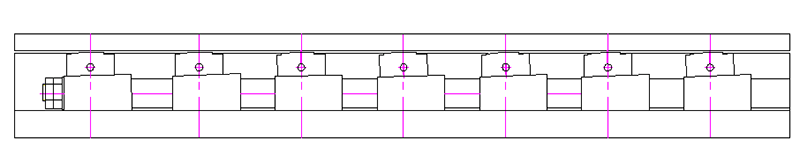

El sistema de coronación mecánica utiliza el método de llenado para compensar la viga inferior/matriz inferior. Su principio fundamental consiste en generar varias curvas de compensación mediante el movimiento mutuo de un par de cuñas de compensación de deflexión, como se muestra en la Figura 2.

Fig. 2 Diagrama esquemático del sistema de coronación mecánica.

Hay muchos tipos de sistemas de coronación mecánicos disponibles en el mercado.

Veamos el ejemplo del banco de compensación mecánica de Wila. Cae en la categoría de compensación externa relativamente continua. Este sistema se puede instalar directamente en la viga inferior de la plegadora y es adecuado para plegadoras nuevas y antiguas.

Las curvas de compensación de este sistema se pueden ajustar continuamente para diferentes aplicaciones, como se muestra en la Fig.

Otras lecturas:

- Coronación hidráulica de plegadora frente a coronación mecánica (análisis comparativo detallado)

Gran coronación de la máquina dobladora.

La longitud de una chapa doblada afecta en gran medida su precisión de plegado. Cuanto más larga sea la chapa, mayor será la fuerza de flexión necesaria, lo que provocará mayores inclinaciones del equipo y deformaciones del ariete, lo que hará más difícil garantizar la precisión. Esta precisión de flexión, incluida la longitud total de la flexión, se denomina "precisión en línea recta".

Sin medidas efectivas, cantidades inconsistentes de matriz cóncava que ingresan en la dirección longitudinal completa de la matriz superior plegada pueden causar que la porción plegada tenga un efecto de "belleza de barco". Para resolver este problema, se utilizó un método de simulación de elementos finitos para analizar la fuerza del ariete y el desplazamiento de deformación. La curva de compensación de la deflexión se extrajo y modificó, y se combinó con datos empíricos para diseñar y fabricar un nuevo dispositivo mecánico de compensación de la deflexión.

La precisión lineal de las máquinas dobladoras grandes se puede mejorar mediante el uso de un motor de accionamiento o un ajuste manual para compensar la desviación a lo largo de toda o parte de la longitud.

Características C el análisis del ariete .

Modelado

El ariete de la plegadora está hecho de placas de acero de varias formas. Durante el proceso de modelado, sólo se considera la estructura principal del ariete, mientras que se ignoran los detalles que tienen poco impacto en los resultados. Las dimensiones del cuerpo principal son 8000 mm x 2500 mm x 120 mm.

El módulo de elasticidad se define como 2 x 10 5 MPa, el índice de Poisson como 0,27 y la densidad como 7,8 x 10 3 kg/m 3 . Dadas las características estructurales del ariete, se seleccionó para el análisis un elemento solid95 definido por 20 nodos.

Este elemento tiene la capacidad de adaptarse a modelos de contorno curvo y analizar con precisión la deformación elástica del ariete, ya que tiene una orientación 3D arbitraria.

Aplicación de carga y restricción del bloque del ariete.

(1) restricciones C

En condiciones del mundo real, el ariete siempre está en movimiento. Sin embargo, para realizar un análisis de ariete estático, es necesario simplificar y aproximar las restricciones de ariete. Para hacer esto, se imponen restricciones simétricas a los nodos ubicados en el plano de simetría central del ariete.

El ariete se fija conectando el riel guía de la estructura a su parte posterior, donde se aplica una sujeción total. Esto asegura que el ariete permanezca en una posición fija durante el análisis.

(2) cargo condición

La carga superficial se aplica al área de contacto entre la parte inferior del cilindro hidráulico y el bloque del ariete. Como la deformación vertical del bloque del ariete es pequeña en comparación con su longitud total, se considera una deformación elástica pequeña. Como resultado, se aplica una carga uniforme a la superficie de tensión en la parte inferior del bloque del ariete en el modelo.

Para garantizar que la fuerza se transmita uniformemente desde el bloque del ariete al troquel superior, la parte inferior del bloque del ariete está conectada al troquel superior mediante un bloque de conexión. Esto asegura que la carga se distribuya uniformemente y no cause desequilibrios en el sistema.

Extracción y análisis de resultados de simulación.

El diagrama de desplazamiento del bloque del ariete bajo carga se muestra en la Figura 1. La ruta se define en ANSYS para procesar los resultados, y la curva de deformación-deflexión de la superficie de tensión en la parte inferior del ariete se extrae y se muestra en la Figura 2.

Como se puede observar en la figura, el desplazamiento máximo aparece en el centro del ariete y disminuye gradualmente en ambos lados en forma parabólica. Al mismo tiempo, se puede obtener el desplazamiento de deformación en cualquier posición a lo largo de la dirección longitudinal de flexión, lo que proporciona soporte de datos para diseñar cuñas con diferentes ángulos de disposición para formar la curva de deflexión.

Dispositivo mecánico de compensación de deflexión.

El análisis muestra que cuando se carga una plegadora, su superficie de tensión en el ariete produce una deformación por deflexión parabólica debido a su propia estructura, lo que resulta en ángulos de flexión inconsistentes de la pieza a lo largo de toda su longitud. Además, el desgaste local en la matriz de curvado también afecta a la rectitud de la pieza curvada.

Actualmente, existen dos métodos comunes para solucionar este problema. El primer método consiste en instalar un cilindro superior hidráulico en una posición adecuada en el ariete superior o la mesa de trabajo inferior de la plegadora y controlar la altura de expulsión de cada cilindro superior para compensar la deformación. El segundo método consiste en utilizar un dispositivo mecánico de compensación de deflexión en la mesa de trabajo inferior, que compensa la deformación ajustando los bloques de cuña con diferentes ángulos.

El método del cilindro superior hidráulico es fácil de operar y cumple con los requisitos generales de precisión de la producción de doblado. Sin embargo, para piezas dobladas de gran tamaño y alta precisión, se utiliza principalmente el método de compensación de deflexión mecánica.

Dispositivo de compensación de deflexión tradicional

El método tradicional de coronación mecánica implica ajustar manualmente el bloque de compensación o agregar una junta a las áreas desgastadas, lo que requiere mucho tiempo, trabajo e ineficiencia, lo que dificulta garantizar la precisión.

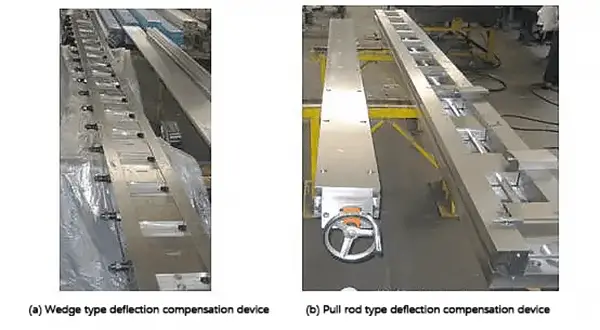

Las máquinas dobladoras más avanzadas, por otro lado, tienen mecanismos de compensación de deflexión automáticos o semiautomáticos, como los dispositivos de compensación de tipo cuña y varilla de tracción comúnmente utilizados. El dispositivo tipo cuña puede garantizar ángulos consistentes y mejorar la precisión del doblado, pero requiere mucha mano de obra y no es muy eficiente. El dispositivo de tirante, por el contrario, compensa fácilmente la desviación en toda su longitud, pero no resuelve el problema del desgaste local.

Las figuras 3 (a) y (b) representan dos tipos de dispositivos de compensación de deflexión.

Fig. 3 Dispositivo común de compensación de deflexión mecánica

Nuevo dispositivo de compensación de deflexión

Para resolver el problema del desgaste local, nuestra empresa de moldes diseñó un dispositivo de compensación de desviación de cuña de cuatro piezas. Este dispositivo no solo compensa automáticamente toda la deflexión de la pieza, sino que también permite el ajuste manual para compensar el desgaste local del troquel.

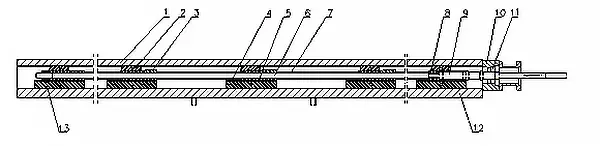

La figura 4 es una vista en sección bidimensional del dispositivo, y a continuación se describe su principio de funcionamiento:

Fig. 4 Dispositivo de compensación de deflexión tipo cuña de cuatro piezas

- 1 placa de cubierta superior

- 2 cuñas intravenosas

- 3 cuñas III

- 4 cuñas II

- 5 gajos yo

- varilla de 6 tirantes

- 7 espaciadores

- 8 cuña derecha

- tornillo de 9 pines

- 10 – pedestal de rodamiento

- 11 – rodamiento

- 12 bases

- 13 nueces

(1) Se coloca una ranura rectangular a lo largo de la dirección longitudinal (es decir, longitudinalmente) en la base. En esta ranura, se distribuyen uniformemente longitudinalmente grupos impares de mecanismos de cuña. Cada grupo consta de dos pares de cuatro cuñas, a saber, Cunha I, Cunha II, Cunha III y Cunha IV, apiladas de abajo hacia arriba.

(2) En cada grupo de cuñas, el par inferior, Cuña I y Cuña II, forman un mecanismo de ajuste local. Los planos inclinados de cada par son correspondientes y están dispuestos en dirección transversal.

Los orificios para tornillos se colocan en el medio de las paredes delantera y trasera del asiento de la base, correspondientes al extremo grande de la cuña I. Los tornillos de ajuste se instalan en el exterior de la pared de la base y cada uno se extiende hacia la base para adaptarse a Cunha. I.

Para lograr una compensación local, el tornillo se puede ajustar manualmente para mover la cuña I hacia adelante y hacia atrás (transversalmente), ajustando así la placa de cubierta superior y provocando que la mesa de trabajo se mueva hacia arriba y hacia abajo.

(3) El par superior, Cuña III y Cuña IV, forman un mecanismo de ajuste integral. Están colocados longitudinalmente en cada grupo y forman un dispositivo de cuña inclinada de ajuste integral.

Cada par de Cuñas III se adapta al plano inclinado de las Cuñas IV, con la mayor inclinación ubicada en el medio de la ranura rectangular en la base. La pendiente disminuye gradualmente hacia los lados izquierdo y derecho de la ranura. Cuando las cuñas III se mueven equidistantemente a lo largo de la dirección longitudinal, la sustentación intermedia es sustancial y forma una curva que ajusta la deflexión en función del movimiento de las cuñas. Esto realiza una compensación general de la deflexión.

El eje corto de cada cuña IV está dispuesto simétricamente en las paredes laterales delantera y trasera. En la parte superior de las paredes laterales delantera y trasera de la ranura rectangular de la base está dispuesta una ranura vertical, correspondiente al eje corto. El eje corto de cada Wedge IV se desliza en cada ranura, permitiendo solo el movimiento hacia arriba y hacia abajo y asegurando el efecto de elevación del Wedge IV.

(4) Los orificios para tornillos longitudinales se colocan en el Wedge III en el extremo derecho, mientras que los orificios pasantes longitudinales con la misma línea central que los orificios para tornillos se colocan en el otro Wedge III. Se instala un manguito espaciador hueco entre cada par de cuñas III adyacentes. En cada cuña III se instala una varilla de tracción y un casquillo espaciador hueco. El extremo derecho de la varilla de tracción se enrosca en la cuña III en el extremo derecho. Se instala un tornillo de ajuste en la parte derecha del orificio para tornillo del Wedge III en el extremo derecho, y se instala un motor en el extremo del tornillo de ajuste para arrancar el motor, lo que puede lograr una compensación automática de la desviación general.

La figura 5 muestra un dispositivo de compensación de deflexión de cuña de cuatro piezas de 8 metros de largo con doble varilla de tracción.

Fig. 5 Dispositivo de compensación de deflexión tipo cuña de doble soporte de 8 m

Envuélvelo

En esta publicación, se simula y analiza la pequeña deformación elástica del ariete en una plegadora, y se extraen los datos de deformación por deflexión de la superficie de tensión en la parte inferior del ariete.

Basándose en los datos del experimento, se diseñó un dispositivo de compensación de la desviación de la cuña de cuatro piezas. No solo ajusta automáticamente la compensación de deflexión general de las piezas procesadas, sino que también permite el ajuste manual de la compensación local del desgaste del troquel.

El dispositivo tiene una estructura bien diseñada, es cómodo y confiable de usar, mejora la calidad y la eficiencia de producción de piezas dobladas de chapa y proporciona una nueva solución para la compensación de flexión de alta precisión.