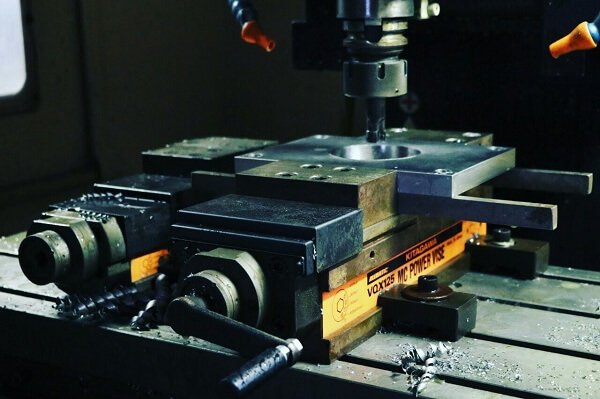

En el corte mecánico, se utilizan varios métodos cuando se utilizan máquinas herramienta CNC, incluidos torneado, fresado, taladrado y mandrinado. La cantidad de material eliminado se divide en tres categorías: desbaste, semiacabado y acabado.

Los materiales de las herramientas de corte utilizados se pueden clasificar en cinco tipos: acero de alta velocidad, aleaciones duras, cerámica, diamante y nitruro de boro cúbico.

Las máquinas herramienta utilizadas se pueden dividir en cuatro categorías: las que requieren fluidos de corte a base de aceite, las que no, herramientas de producción de lotes pequeños de una sola pieza y líneas de producción por lotes o automáticas (sistemas de fabricación flexibles).

Es importante tener en cuenta que los diferentes métodos de corte tienen diferentes características de corte para el mismo metal y pueden dar lugar a distintos niveles de dificultad de procesamiento.

Por ejemplo, cuando se utiliza acero al carbono Q235 como material, puede resultar complicado mecanizar roscas y al mismo tiempo garantizar el índice de calidad de rugosidad superficial deseado. El proceso de acabado es más desafiante que el desbaste.

Los procesos de corte difíciles a menudo requieren fluidos de corte de mayor calidad. El uso adecuado del fluido de corte puede garantizar la calidad del procesamiento, extender la vida útil de la herramienta y mejorar la eficiencia del procesamiento.

Mecanizado en desbaste

La selección del fluido de corte debe tener en cuenta varios factores, como la máquina herramienta, la herramienta de corte y el proceso de mecanizado. El tipo de fluido de corte, ya sea a base de aceite o de agua, se determina según las limitaciones de seguridad y tratamiento de fluidos residuales.

Si se prioriza la prevención de incendios y la seguridad, se deben considerar fluidos de corte a base de agua. Al elegir fluidos a base de agua, se deben tener en cuenta las cuestiones de emisión de residuos y las empresas deben contar con instalaciones de tratamiento de residuos. Para algunas operaciones, como el rectificado, los fluidos de corte a base de agua suelen ser la única opción. Para procesos de mecanizado que utilizan herramientas de carburo, normalmente se prefieren los fluidos de corte a base de aceite.

Para máquinas herramienta de alta velocidad que requieren el uso de fluidos de corte a base de aceite, no es aconsejable cambiar a fluidos de corte a base de agua, ya que esto puede afectar el rendimiento de la máquina. Después de considerar estos factores, se puede decidir el tipo apropiado de fluido de corte. Una vez que se ha determinado el tipo de fluido de corte primario, se puede realizar una selección secundaria según el método de mecanizado, la precisión requerida, la rugosidad de la superficie y otros factores. Si el fluido de corte elegido no cumple con las expectativas, se debe reevaluar, identificar y corregir la causa del problema y tomar una decisión final.

Situaciones adecuadas para fluidos de corte a base de aceite y agua

Con una amplia variedad de fluidos de corte disponibles, una selección inadecuada puede provocar resultados adversos. Se deben elegir fluidos de corte a base de agua en las siguientes situaciones:

- Lugares con posibles riesgos de incendio debido a fluidos de corte a base de aceite.

- Situaciones de corte a alta velocidad y alto avance en las que el área de corte alcanza altas temperaturas, produce humo intenso y supone un riesgo de incendio.

- Casos en los que las consideraciones del flujo de trabajo de procesos anteriores y posteriores requieren el uso de fluidos de corte a base de agua.

- Cuando es necesario reducir la contaminación de la máquina y la suciedad causada por salpicaduras y neblinas de aceite, manteniendo así un entorno operativo limpio.

- Por consideraciones de costos, si el mecanizado de ciertos materiales y piezas no requiere una alta calidad de superficie, los fluidos de corte generales a base de agua pueden cumplir con los requisitos y reducir significativamente los costos.

Se deben considerar fluidos de corte a base de aceite en las siguientes situaciones:

- Cuando la durabilidad de la herramienta tiene un impacto significativo en la rentabilidad del corte (por ejemplo, cuando la herramienta es costosa, difícil de afilar o requiere mucho tiempo para ensamblarla y desmontarla).

- Para máquinas herramienta de alta precisión donde la entrada de agua está absolutamente prohibida para evitar la corrosión.

- Cuando los sistemas de lubricación y enfriamiento de máquinas herramienta se conectan fácilmente y no hay equipos ni condiciones disponibles para el tratamiento de fluidos residuales.

Consideraciones sobre el fluido de corte

- Los fluidos de corte no deben tener olores fuertes ni contener aditivos nocivos para el ser humano, garantizando la seguridad del usuario.

- Los fluidos de corte deben cumplir con los requisitos de gestión de la lubricación y protección del equipo, es decir, no deben corroer las partes metálicas de la máquina herramienta, dañar los sellos y la pintura, ni dejar depósitos duros y pegajosos en las guías de la máquina herramienta, garantizando la seguridad y el funcionamiento normal de la máquina herramienta. . el equipamiento.

- Los fluidos de corte deben proporcionar prevención de oxidación entre procesos de piezas y no deben corroer la pieza. No se deben utilizar fluidos de corte que contengan azufre para mecanizar aleaciones de cobre. Se deben utilizar fluidos de corte con PH neutro para aleaciones de aluminio.

- Los fluidos de corte deben tener un excelente rendimiento de lubricación y limpieza. Elija fluidos de corte con una alta carga máxima de agarre (valor PB), baja tensión superficial y buen rendimiento comprobado mediante pruebas de corte.

- Los fluidos de corte deben tener una larga vida útil, algo especialmente importante para los centros de mecanizado.

- Los fluidos de corte deben adaptarse a una variedad de métodos de procesamiento y materiales de piezas.

- Los fluidos de corte deben ser poco contaminantes y contar con métodos de tratamiento de fluidos residuales.

- Los fluidos de corte deben tener un precio razonable y ser fáciles de mezclar. Los usuarios pueden seleccionar el fluido de corte que cumpla con los requisitos de su proceso de mecanizado y que tenga un precio adecuado después de la selección inicial y las pruebas en su fábrica.

Pensamientos finales

El uso adecuado de los fluidos de corte juega un papel crucial para mejorar la eficiencia del mecanizado, mejorar la calidad del mecanizado, extender la vida útil de la herramienta y reducir los costos generales durante el corte NC.

Sin embargo, los fluidos de corte pueden plantear riesgos para la salud del operador y contribuir a la contaminación ambiental mediante la eliminación y descarga de fluidos residuales.

Para respaldar la producción verde, es importante que los operadores exploren métodos alternativos que minimicen o eliminen el uso de fluidos de corte.

Las organizaciones industriales y de investigación deben continuar desarrollando fluidos de corte con rendimiento mejorado, credenciales ecológicas, versatilidad y asequibilidad para satisfacer las necesidades de los usuarios.

Los responsables de máquinas herramienta, los técnicos de procesos y los operadores deben mantenerse informados y promover activamente el uso de nuevos fluidos de corte y tecnologías de refrigeración y lubricación respetuosas con el medio ambiente en la producción. Esto garantizará que en la práctica se utilicen los fluidos y tecnologías de corte más adecuados.