Historia del desarrollo de las ranuras rompevirutas.

Con el desarrollo de la tecnología de herramientas de corte intercambiables y la tecnología de pulvimetalurgia, las ranuras rompevirutas se han vuelto cada vez más complejas y diversas en sus formas y funciones. Además de las tradicionales ranuras de borde rectas, diagonales y curvas, han surgido diversas formas de protuberancias, depresiones y ranuras curvas.

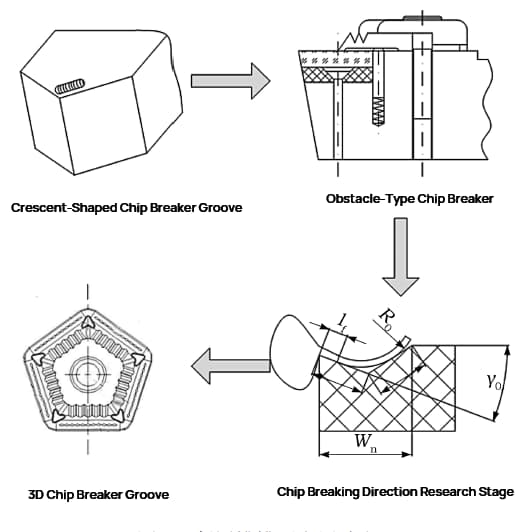

La historia de desarrollo de la ranura del rompevirutas se puede resumir en cuatro etapas: la etapa de la ranura del rompevirutas en forma de media luna, la etapa del rompevirutas tipo obstáculo, la etapa de investigación de la dirección de rotura de la viruta y la etapa de ranura del rompevirutas 3D, como se muestra en la figura siguiente.

En la década de 1950, la aparición de una depresión en forma de media luna en la cara de la herramienta durante el corte facilitaba la rotura de la viruta. Inspirándose en esto, las personas rectificaban previamente una ranura similar a una depresión en forma de media luna en la cara de la herramienta para facilitar la rotura de viruta, o agregaban un dispositivo rompevirutas adicional en la cara de la herramienta, que a menudo se denominan ranuras rompevirutas tradicionales. y obstáculos. tipo de rompevirutas, respectivamente.

En ese momento, la teoría de la rotura de viruta aún no estaba completamente desarrollada y la gente generalmente usaba el "método de prueba y error" para diseñar formas de ranuras, lo cual era muy ineficaz.

En la década de 1960, el diseño de formas de ranuras se centró en analizar, comparar y optimizar ranuras para rompevirutas tradicionales y rompevirutas de tipo obstáculo. La influencia de las formas de las ranuras del rompevirutas en la forma y el tamaño de las virutas se ha estudiado ampliamente, lo que permite que se produzca la rotura de virutas en una amplia gama de condiciones de corte.

En la década de 1970, con la madurez de la tecnología de moldeo, el mecanizado de ranuras cambió su método tradicional de muela abrasiva y el diseño de la forma de la ranura se volvió más complejo y versátil. En ese momento, el diseño de ranuras consideraba principalmente reducir la pérdida de energía del flujo de viruta y el proceso de mecanizado, y surgieron estructuras de ranura típicas, como ranuras inclinadas y diseños de ángulos facetarios.

A finales de la década de 1980, el rápido desarrollo de ranuras rompevirutas 3D complejas aumentó considerablemente la vida útil y la confiabilidad de la herramienta en comparación con las ranuras rompevirutas 2D tradicionales, redujo las vibraciones de la máquina y la pieza de trabajo, redujo las temperaturas de mecanizado y mejoró la calidad de mecanizado de la pieza.

La ranura del rompevirutas 3D tiene una rica variedad de formas, que incluyen principalmente ranuras de dos etapas y bordes ondulados. Gracias al desarrollo de ranuras rompevirutas 3D, también se ha mejorado continuamente la aplicación del mecanizado de contornos CNC. Por ejemplo, al tornear una pieza esférica, una herramienta ranuradora rompevirutas 3D puede garantizar una alta precisión de mecanizado durante todo el proceso.

Clasificación de las formas de las ranuras del rompevirutas.

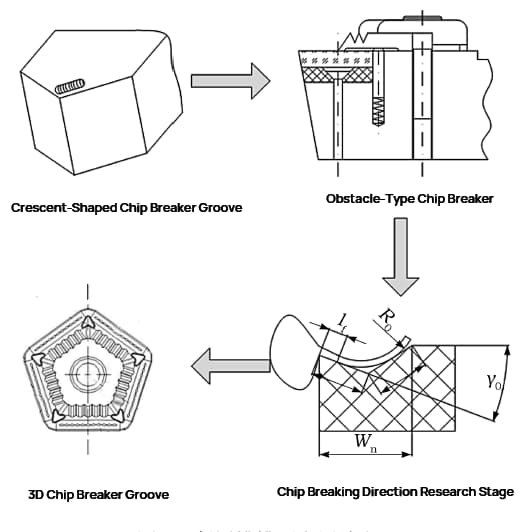

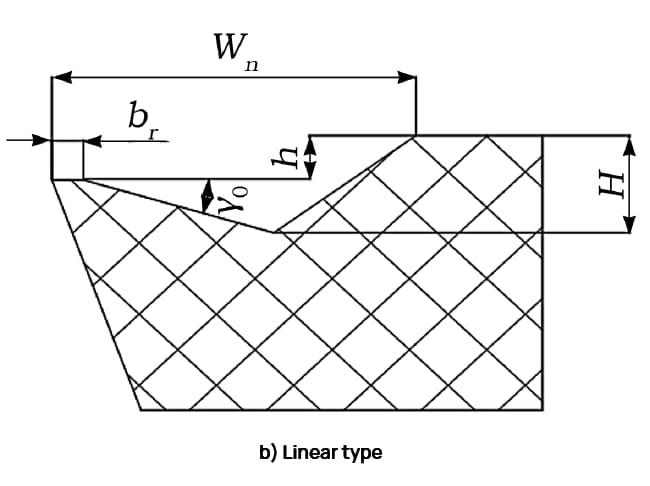

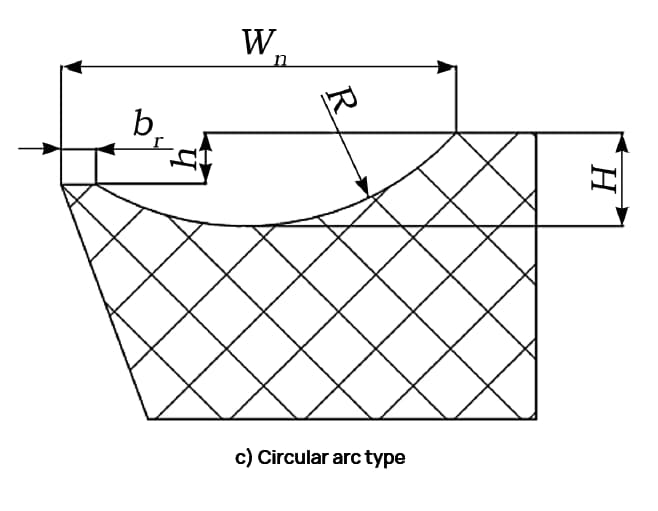

Las ranuras rompevirutas tradicionales se pueden clasificar en tres tipos: rectas, en forma de arco y en forma de arco recta, como se muestra en el diagrama esquemático de las estructuras de ranuras a continuación.

El efecto de rotura de la viruta se puede medir en cierta medida mediante el radio de curvatura de la viruta. Además, cuanto menor sea la curvatura de la forma de la ranura del rompevirutas, menor será el radio de curvatura de la viruta, mayor será la deformación de la viruta y mayor será la probabilidad de que se rompa.

La ranura rompevirutas recta en forma de arco se compone de una sección recta y una sección de arco. La sección recta se utiliza para guiar el chip hacia afuera y la sección de arco en el extremo hace que el chip se doble, lo que provoca deformación y rotura.

Cuanto menor sea el diámetro de la sección del arco, más fácilmente se romperá la viruta.

La ranura del rompevirutas en línea recta está formada por la intersección de dos líneas rectas, y el ángulo inferior de la ranura es el ángulo complementario del ángulo de la cuña de viruta.

En el modelo mostrado en la figura (b), el ángulo de la ranura inferior reemplaza el papel del radio del arco inferior de la ranura R en los modelos mostrados en las figuras (a) y (c). Es decir, el chip alcanzará la superficie posterior de la ranura antes de la intersección de las dos líneas rectas y luego se curvará y deformará directamente. Cuanto menor sea el ángulo inferior de la ranura, menor será la curvatura y el radio de curvatura del chip y mayor será la probabilidad de que se rompa.

En comparación con los dos tipos anteriores, la ranura rompevirutas en forma de arco tiene un ángulo frontal relativamente grande. El aumento del ángulo de la cara significa que el radio de curvatura de la viruta disminuye y la deformación de la viruta aumenta, lo que aumenta la probabilidad de rotura de la viruta. Por lo tanto, se suele utilizar para cortar materiales altamente dúctiles como el cobre morado.

Además, debido a su estructura de arco completo, la profundidad de la ranura es relativamente pequeña y el flujo de viruta es más suave, lo que lo hace más práctico en aplicaciones de ingeniería.

Análisis de parámetros de ranura del rompevirutas.

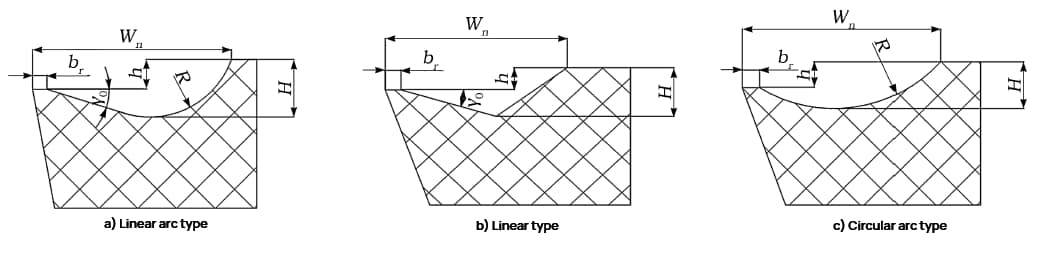

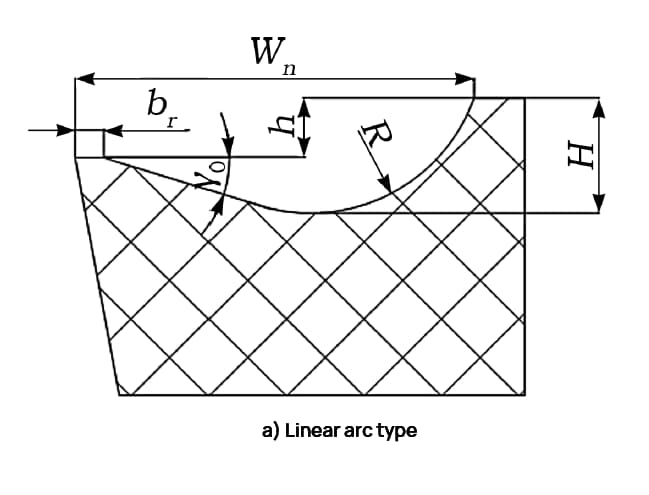

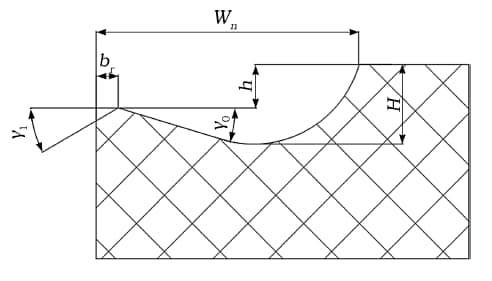

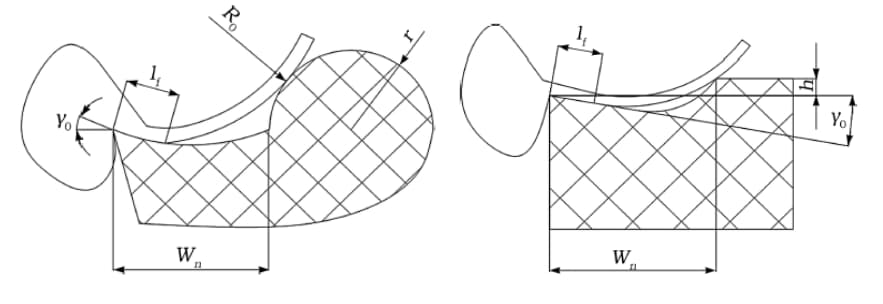

La estructura básica de la ranura del rompevirutas se muestra en la siguiente figura.

Este artículo toma como ejemplo la ranura rompevirutas recta en forma de arco para ilustrar la influencia de los parámetros geométricos de la ranura rompevirutas en el rendimiento de la viruta.

En la figura, br es el ancho de chaflán negativo, Wn es el ancho de ranura normal (denominado ancho de ranura) de la ranura rompevirutas del filo de corte principal, γ0 es el ángulo frontal de la ranura rompevirutas, γ1 es el ángulo frontal de el chaflán negativo, h es la altura de la hoja y H es la profundidad de la ranura del rompevirutas (conocida como profundidad de ranura).

Los cambios en estos parámetros afectarán directamente el tipo de ranura y el rendimiento de la viruta de la ranura del rompevirutas. Con base en la literatura, se pueden sacar las siguientes conclusiones:

1. Establecer un chaflán negativo puede aumentar la resistencia del filo. Cuanto más ancho sea el bisel negativo, más romo será el filo y mayor será la fuerza de corte. Si el ancho del chaflán negativo es demasiado pequeño, la resistencia del filo se reducirá, lo que afectará la vida útil de la herramienta. Por lo tanto, existe un valor ideal para el ancho de chaflán negativo.

2. Cuanto mayor sea el ángulo frontal de la ranura del rompevirutas, menor será el radio de curvatura de la viruta, mayor será la deformación de la viruta y más fácil será que la viruta se rompa.

3. El ancho y la profundidad de la flauta son los principales factores que afectan la rotura de la viruta. Al diseñar la geometría de la ranura del rompevirutas, la influencia del ancho y la profundidad de la ranura en la rotura de viruta está interrelacionada. Al seleccionar los parámetros geométricos del tipo de canal, generalmente se considera como parámetro la relación entre el ancho y la profundidad del canal.

Generalmente, si el ancho de la ranura es demasiado grande, la viruta no será fácil de romper, mientras que si el ancho de la ranura es demasiado pequeño, es fácil provocar que la viruta se atasque. Por lo tanto, se puede usar un ancho de ranura mayor para el mecanizado en desbaste, mientras que se puede usar un ancho de ranura más pequeño para el acabado. Una vez determinado el ancho de la ranura, se debe seleccionar un valor menor para la profundidad de la ranura.

4. La influencia de la altura de la hoja en el rendimiento de la viruta también se ve afectada por la profundidad de la ranura. Con la misma profundidad de ranura, reducir la altura de la hoja aumentará el ángulo de la cara, reducirá la deformación de la viruta, reducirá la fuerza de corte y disminuirá la probabilidad de rotura de la viruta. Sin embargo, aumentar la altura de la hoja aumentará la obstrucción de la ranura de regreso a la viruta, aumentando la probabilidad de que se rompa la viruta y reduciendo la resistencia del borde de la hoja.

5. El ángulo de relieve es el ángulo entre la tangente de la ranura trasera y la cara frontal de la herramienta. Cuanto mayor sea el ángulo de relieve, más fácil se romperá la viruta.

Además de que el ángulo frontal de la ranura del rompevirutas tiene un impacto significativo en el rendimiento de la viruta, otros parámetros del ángulo también tienen cierta influencia, entre los cuales el ángulo de incidencia principal y el ángulo de ataque tienen la mayor influencia.

El ángulo libre primario afecta principalmente al grosor y ancho del corte. Cuando el ángulo de ataque primario aumenta, la viruta se vuelve más estrecha y gruesa y es más probable que se rompa.

El ángulo de desprendimiento afecta principalmente a la dirección del flujo de virutas. Cuando el ángulo de ataque es mayor que cero, la viruta fluye hacia la superficie sin procesar y puede usarse para acabado. Cuando el ángulo de inclinación es menor que cero, la viruta fluye hacia la superficie procesada, afectando la calidad de la superficie. Teniendo en cuenta el tamaño de la herramienta, el ángulo de inclinación generalmente se selecciona entre 5° y 15°.

Diseños clásicos de rompevirutas y sus características.

Este artículo selecciona herramientas de corte de aleaciones duras (ángulo posterior de 0°) de 8 empresas con alta participación de mercado en el mercado actual (Mitsubishi, Kyocera, Sumitomo, Dege, Sandvik, Kennametal, Tungaloy y Walter). Con base en sus formas geométricas, a continuación se resumen y analizan nueve tipos básicos de ranuras y sus características de diseño.

tipo lineal

Herramienta de corte típica con estructura recta y fondo plano.

El ángulo de ataque negativo y la sección recta en el medio garantizan la resistencia del filo, lo que permite un ángulo frontal más grande.

Herramienta de corte típica con punta recta y puntiaguda y fondo plano.

El ángulo frontal es generalmente más pequeño para garantizar la resistencia del filo. La altura del filo es suficiente para facilitar la rotura de la viruta.

Herramienta de corte típica con estructura recta de doble ranura.

La estructura de doble ranura se utiliza para torneado de contornos.

Tipo de arco circular

Herramienta de corte típica con estructura de arco circular único.

La estructura de arco circular organiza el ángulo frontal de mayor a menor, al tiempo que garantiza la resistencia del filo.

Herramienta de corte típica con estructura de doble arco circular.

La estructura del arco circular. La superficie convexa en la parte posterior de la ranura proporciona una rotura de viruta elástica, lo que permite una mayor velocidad de avance en comparación con la rotura de viruta rígida.

Tipo de arco lineal

Herramienta de corte típica con estructura recta-circular-recta.

El ángulo de ataque negativo aumenta la resistencia del filo, mientras que un ángulo de cabeza mayor garantiza el filo pero no puede provocar la rotura de la viruta. Cuando el ángulo de la cara, el ancho de la ranura y la altura del filo son constantes, una mayor relación ancho-profundidad facilita la rotura de la viruta.

Herramienta de corte típica con estructura circular recta.

Ángulo de inclinación negativo, gran ángulo frontal. Cuando el ángulo de la cara, el ancho de la ranura y la altura del filo son constantes, una mayor relación ancho-profundidad facilita la rotura de la viruta.

Herramienta de corte típica con estructura circular-recta.

El extremo frontal de la ranura está diseñado para ser circular y al mismo tiempo garantizar la resistencia del filo.

Herramienta de corte típica con estructura circular recta (doble ranura).

El diseño posterior convexo de la ranura proporciona una rotura de viruta elástica, lo que permite una mayor velocidad de avance en comparación con la rotura de viruta rígida. La estructura de doble ranura se utiliza para el mecanizado de contornos y se utiliza a menudo en el mecanizado de precisión.

Entre los 9 tipos de ranuras básicas enumerados en la tabla anterior, se han modificado 4 estructuras de ranuras con respecto a diseños anteriores para mejorar el rendimiento de rotura de viruta. Las cuatro estructuras típicas de ranuras se muestran en la siguiente figura, con un ejemplo clásico de cada tipo de ranura enumerado:

a) El tipo de ranura en la Figura A es una estructura circular recta (doble ranura). En comparación con la tradicional ranura circular recta de superficie curva cóncava, esta estructura ajusta simétricamente la parte del arco circular de la ranura, usándola como un anillo elástico convexo para romper virutas, lo que permite una mayor velocidad de avance en comparación con la ranura rígida para romper virutas.

Utilizando este tipo de ranura, el área de contacto entre las virutas y la ranura de rotura de virutas en la dirección de la sección transversal es menor. Además, en comparación con la tradicional ranura rompevirutas de superficie curva cóncava, el radio de curvatura de la viruta es menor, lo que facilita la rotura de la viruta.

Además, la superficie convexa puede aumentar la curvatura lateral de las virutas, dando como resultado una mayor deformación de las virutas, haciéndolas más fáciles de romper.

b) El tipo de ranura en la Figura B es una estructura de arco circular doble. La característica de la estructura de doble arco circular es que se coloca un pequeño anillo elástico convexo para romper virutas en el extremo posterior de la ranura, y el extremo frontal del tipo de ranura de estructura de arco circular organiza el ángulo frontal de mayor a menor.

En comparación con la estructura recta, considerando que un ángulo frontal pequeño aumentará la deformación de las virutas y hará que el corte sea más fácil de romper, la estructura de arco circular en el extremo frontal del tipo ranura es más propicia para la rotura de las virutas. Por lo tanto, no es necesario colocar un anillo elástico convexo grande para romper las virutas en la parte posterior de la ranura. Colocar una pequeña superficie convexa al final puede lograr efectos similares.

c) El tipo de ranura en la Figura C es una estructura recta con un fondo plano. La estructura inferior tradicional de borde recto concentra la tensión en la parte inferior, lo que afecta la resistencia del filo. Cambiarlo a una estructura de fondo plano puede superar el problema de la baja resistencia del filo.

Además, al tratarse de una estructura de fondo plano, se puede definir un mayor ángulo frontal, reduciendo así las fuerzas de corte y las temperaturas. Por tanto, esta estructura es más adecuada para cortar materiales plásticos.

d) El tipo de ranura en la Figura D es una estructura de doble ranura recta. La estructura recta de doble ranura tiene dos ranuras y pertenece a una estructura de doble ranura.

Mientras que en el mecanizado de desbaste se requiere una gran velocidad de avance y profundidad de corte para garantizar la eficiencia, mientras que en el mecanizado de precisión se requiere un ancho de ranura pequeño y una profundidad de ranura adecuada para garantizar una buena precisión de mecanizado, la estructura de doble flauta está diseñada de tal manera que las virutas se rompan en la primera ranura profunda en el mecanizado de precisión y en la segunda ranura en el mecanizado de desbaste.

La ventaja de esta estructura es su estructura compuesta, que proporciona un rango de mecanizado más amplio.

Además de los diseños mencionados anteriormente, existen muchos diseños de tipo ranura con estructuras especiales. Además, se pueden agregar más diseños que sean más adecuados para situaciones específicas basados en formas de ranuras tradicionales para facilitar su fabricación.

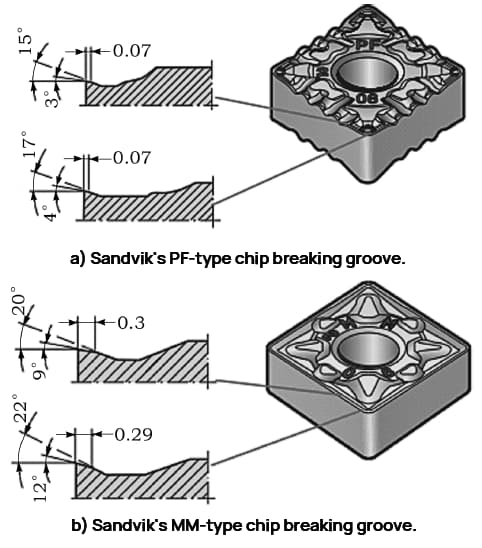

Por ejemplo, en el diseño de un tipo de ranura rompevirutas tridimensional, el filo puede diseñarse como una curva o una forma de onda (tal como la ranura rompevirutas Toshiba tipo 37 y la ranura rompevirutas Toshiba tipo 37 tipo PF de Sandvik ).

Alternativamente, la ranura rompevirutas de superficie curva cóncava tradicional se puede cambiar a una superficie convexa (como la ranura rompevirutas tipo GH de Sumitomo y la ranura rompevirutas tipo MM de Sandvik) para lograr el flujo elástico de virutas con el propósito de romper y reducir la rotura de virutas durante altas velocidades de avance. . También se pueden utilizar estructuras reductoras de fricción en el diseño.

Este artículo proporciona dos tipos típicos de ranuras rompevirutas con diseños especiales, como se muestra en la siguiente figura.

Evaluación del rendimiento de rotura de viruta

El radio de curvatura de la viruta es una medida universal del efecto de rotura de la viruta.

La corrugación de virutas puede tomar la forma de corrugación 2D o 3D, y la corrugación 2D consiste principalmente en corrugación hacia arriba y corrugación lateral. Actualmente, se han realizado extensas investigaciones sobre la teoría de la ondulación ascendente 2D.

Por ejemplo, se examinó el radio de curvatura previsto de las ranuras de chips de tipo recto y de arco recto. La corrugación de la ranura de tipo recto se ilustra en el siguiente diagrama:

El devanado de viruta para una ranura de superficie convexa se ilustra en el diagrama de la izquierda a continuación, y el devanado de viruta para una ranura de tipo arco recto se ilustra en el diagrama de la derecha.

La fórmula para calcular el radio de curvatura de las virutas es muy compleja y no se explicará en detalle aquí.

La ranura para chip se basa en cambiar el radio de curvatura del chip para mejorar el rendimiento del chip mientras se utiliza el radio de curvatura del chip para medir el rendimiento del chip.

Después de comparar con las fórmulas empíricas resumidas por investigadores anteriores, el texto original concluye que el radio de curvatura de la viruta es proporcional al ancho de la ranura e inversamente proporcional al ángulo de la cara, es decir, anchos de ranura más pequeños y ángulos de cara más grandes son ventajosos para la rotura de la viruta.