¿Qué es la fabricación aditiva?

La fabricación aditiva (AM), comúnmente conocida como tecnología de impresión 3D, es una tecnología de creación rápida de prototipos que se diferencia de la fabricación tradicional con reducción de materiales.

A través del escaneo digital tridimensional y el procesamiento en capas del modelo con la ayuda de equipos de fabricación digital similares a impresoras, los materiales se superponen continuamente para formar el modelo sólido requerido.

Diagrama de flujo de fabricación aditiva :

La tecnología de impresión 3D fue desarrollada por primera vez por Charles Hull en 1986 en un proceso llamado estereolitografía (SLA), y posteriormente desarrolló tecnologías como la sinterización selectiva por láser (SLS), la fusión selectiva por láser (SLM) y la tecnología de unión por microchorro (3DP).

Desde que entró en el siglo XXI, la tecnología de impresión 3D ha logrado nuevos avances y desarrollos, y muchas tecnologías pequeñas que satisfacen las necesidades de industrias específicas han nacido bajo la subdivisión de grandes tecnologías.

Por ejemplo, Tecnología SLA: procesamiento digital de luz (DLP), tecnología multichorro (Ployjet), Tecnología SLM: sinterización directa por láser de metales (DMLS).

Actualmente, se ha utilizado ampliamente en la industria aeroespacial, equipos médicos, construcción, automóviles, energía, diseño de joyas y otros campos.

La revista Time enumeró la fabricación aditiva como “las 10 industrias de más rápido crecimiento en los Estados Unidos”.

La revista británica The Economist cree que "promoverá la realización de la tercera revolución industrial junto con otros modos de producción digital", cambiará las formas futuras de producción y vida, cambiará la forma de fabricar bienes, cambiará el patrón económico global y luego cambiar la vida humana.

Análisis técnico del sistema de revoluciones industriales anteriores.

| Revolución industrial | Características | Bases teóricas | Unidad de energía/potencia | Paradigma de fabricación | Paradigma de fabricación |

| La primera revolución industrial (1750-1850) |

Mecanización | Máquina de vapor | Fabricación original de igual material y fabricación reducida de material. | Producción con una sola máquina | |

| La segunda revolución industrial (1850-1950) |

Electrificación | Teoría de la reducción mecánica basada en la certeza y la estandarización. | Energía petroquímica/motor de combustión interna, motor | Fabricación moderna a partir de materiales reducidos e iguales. | Producción en masa basada en líneas de montaje |

| La tercera revolución industrial (1950-2020) |

Digitalización | Cibernética + teoría de sistemas. | Energía a reacción, energía nuclear. | Fabricación moderna a partir de materiales reducidos e iguales. | Producción automática basada en ordenador. |

| La cuarta revolución industrial (2020-2080?) |

Intelectualización | Sistema + cibernética + teoría de la información | Energía renovable/central eléctrica basada en fusión nuclear controlada | Integración de procesos basada en la fabricación aditiva | Fábrica industrial inteligente basada en Internet |

En comparación con la tecnología de fabricación tradicional (fabricación con material reducido), la impresión 3D no necesita hacer moldes por adelantado, eliminar una gran cantidad de materiales en el proceso de fabricación y obtener el producto final sin complejos procesos de forja.

Tiene las características de “eliminar moldes, reducir desperdicios y reducir inventario”.

En producción, puede optimizar la estructura, ahorrar materiales y energía y mejorar significativamente la eficiencia de fabricación.

Esta tecnología es aplicable al desarrollo de nuevos productos, fabricación rápida de una sola pieza y lotes pequeños, fabricación de piezas de formas complejas, diseño y fabricación de moldes, etc.

Al mismo tiempo, también es aplicable a la fabricación de materiales difíciles de procesar, inspección de diseño de formas, inspección de ensamblaje e ingeniería inversa rápida.

Época de invención de las tecnologías de impresión 3D y principales empresas

| SLA | Inventor: Charles Hull (1984) Empresa dominante: America 3D Systems, Liantai Technology |

| LOM | Inventor: Michael Feygin (1986) Empresa dominante: América Helisys |

| MDF | Inventor: Scott Crump (1988) Empresa dominante: America Stratasys/3Dsystems |

| SLS | Inventor: CR Dechard (1989) Empresa dominante: America 3DSystems, Huashu high tech |

| 3DP | Inventor: Emanual Sachs (1993) Empresa dominante: America Zcorporation |

| SLM | Inventor: Dieter Schwarze (1995) Empresa dominante: German SLM Solution, bolite |

| MBE | Inventor: Arcam AB (1997) Sociedad dominante: Suecia Arcam AB |

| Polijet3D | Inventor: Objeto (2000) Empresa dominante: Israel3D Systems |

Principios básicos de la fabricación aditiva.

El proceso de fabricación aditiva incluye principalmente dos procesos: diseño tridimensional e impresión capa por capa.

Primero, se utiliza software de modelado por computadora para modelar, y luego el modelo tridimensional construido se divide en secciones capa por capa para guiar a la impresora en la impresión capa por capa.

1. Diseño 3D:

El formato de archivo predeterminado para la cooperación entre el software de diseño y la impresora es el formato de archivo STL.

Un archivo STL utiliza superficies triangulares para aproximarse a la superficie de un objeto.

Cuanto más pequeña sea la superficie triangular, mayor será la resolución de la superficie generada.

PLY es un escáner que verifica archivos tridimensionales generados mediante el escaneo.

Los archivos VRML o WRL generados por PLY se utilizan a menudo como archivos de entrada para la impresión en color.

2. Impresión capa por capa:

La impresora lee la información de la sección transversal en el documento, imprime estas secciones transversales capa por capa con materiales líquidos, en polvo o en forma de lámina, y luego une las secciones transversales de cada capa de varias maneras para crear una entidad, que Puedes crear artículos de cualquier formato.

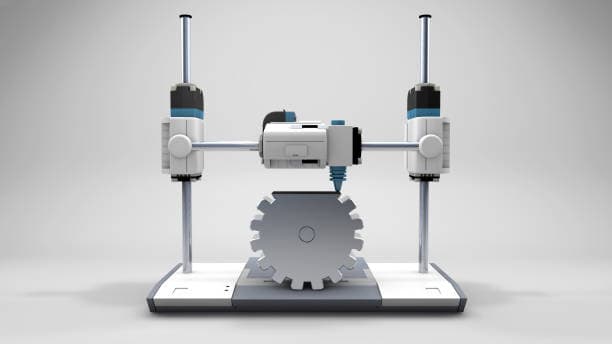

Diagrama de trabajo de impresión de la máquina de fabricación aditiva:

El principio de funcionamiento de la máquina de fabricación aditiva es básicamente el mismo que el de una impresora común, pero los materiales de impresión son muy diferentes.

Los materiales de impresión de las impresoras comunes son tinta y papel, mientras que la máquina de fabricación aditiva contiene diferentes “materiales de impresión” como metal, cerámica, plástico y arena.

Después de conectar la impresora a la computadora, los materiales se pueden apilar capa por capa mediante el control de la computadora (el proceso de procesamiento en capas es muy similar a la impresión por inyección de tinta) y, finalmente, el diseño en la computadora se puede transformar en un objeto físico.

La máquina de fabricación aditiva es un tipo de equipo que puede "imprimir" objetos 3D reales.

Clasificación de tecnología aditiva

La norma ISO/ASTM 52900:2015 emitida por el comité de tecnología de fabricación aditiva de la organización internacional de estandarización clasifica la tecnología aditiva en siete categorías, a saber: estereolitografía (SLA)

- Pulverización de adhesivo (3DP)

- Deposición de energía direccional (DED)

- Laminación fina (LOM)

- Extrusión de materiales (FDM)

- Pulverización de materiales (ployjet)

- Fusión de lecho de polvo (SLM, SLS, EBM)

1. Sinterización selectiva por láser (SLS)

El principio es que el polvo sólido se sinteriza selectivamente capa por capa mediante láser (además del polvo metálico principal, es necesario agregar una cierta proporción de polvo aglutinante con un punto de fusión bajo, y el polvo aglutinante es generalmente un polvo metálico con una fusión de bajo punto de fusión o una resina orgánica, etc.), y el polvo sinterizado se superpone a la capa de polvo solidificado para finalmente formar una pieza con la forma deseada.

El dispositivo principal en el que se basa esta tecnología es un láser infrarrojo y el entorno energético de trabajo es una atmósfera de argón o nitrógeno.

Tiene las ventajas de un proceso de fabricación simple, alta eficiencia de producción, muchos tipos de materiales de moldeo, alta tasa de utilización de materiales, amplio uso de productos terminados y sin necesidad de considerar sistemas de soporte.

La desventaja es que debido a la acción del adhesivo, la entidad tiene poros, malas propiedades mecánicas y requiere refundición y reprocesamiento a alta temperatura.

Además, cuando el producto se almacena durante un largo tiempo, se deforma debido a la liberación de tensiones internas y la calidad de la superficie es media. El costo de operación es alto y el costo del equipo es caro.

2. Fusión selectiva por láser (SLM)

La principal diferencia entre esta tecnología y la tecnología SLS es que SLM calienta directamente el polvo metálico mediante el láser y no depende del polvo aglutinante.

El polvo metálico logra el efecto de unión metalúrgica mediante fusión y solidificación, y finalmente obtiene las piezas metálicas con la estructura diseñada.

Para fusionar mejor los metales, la tecnología SLM necesita utilizar rayos láser con alta absortividad del metal.

Por lo tanto, generalmente se utilizan rayos láser con longitudes de onda más cortas, como el láser Nd YAG (1,064 μm) y el láser de fibra (1,09 μm).

La ventaja es que la tecnología SLM utiliza polvo de metal puro y la densidad de las piezas metálicas formadas puede alcanzar casi el 100%;

Las propiedades mecánicas como la resistencia a la tracción son mejores que las de fundición e incluso alcanzan el nivel de las piezas forjadas;

La densidad, las propiedades mecánicas y la precisión de formación son mejores que las del SLS.

Otra tecnología, la fusión selectiva por haz de electrones (EBM), es similar a la tecnología SLM, excepto que la EBM utiliza la energía cinética del haz de electrones de alta velocidad para convertirla en energía térmica como fuente de calor para la fusión de metales, y el entorno de trabajo es un vacío.

El uso de un haz de electrones como fuente de calor puede alcanzar una temperatura de fusión más alta que el láser, y se pueden ajustar la potencia del horno y la velocidad de calentamiento.

Puede fundir metales refractarios y fusionar metales diferentes.

Sin embargo, también existen desventajas como el bajo rendimiento de metal, el alto consumo específico de energía y los estrictos requisitos de vacío.

3. Deposición de energía direccional (DED)

El principio de funcionamiento de esta tecnología es similar al de SLM.

El charco fundido se genera en el área de deposición mediante láser u otras fuentes de energía y se mueve a alta velocidad.

El material se pulveriza directamente en el foco del láser de alta potencia a través de la boquilla en forma de polvo o hilo.

Después de fundirse, se deposita capa por capa para formar las piezas necesarias.

En comparación con la tecnología SLM, esta tecnología tiene las siguientes ventajas:

En primer lugar, permite que el cabezal láser y la pieza se muevan de forma más flexible, aumentando así la libertad de diseño.

En segundo lugar, durante el funcionamiento del equipo DED, el gas inerte fluye directamente desde el cabezal láser y rodea el flujo de polvo y el baño fundido.

No depende de la cámara de presión llena de gas inerte.

El proceso de impresión 3D puede comenzar inmediatamente, lo que reduce considerablemente el tiempo de preparación de la producción.

En tercer lugar, puede producir piezas grandes sin ninguna estructura de soporte.

La desventaja es que el proceso de fusión no es tan preciso como el SLM y, a menudo, es necesario reelaborar las piezas terminadas.

4. Tecnología de unión por microaspersión (3DP)

La tecnología 3DP es similar al proceso SLS y está compuesta de cerámica y yeso en polvo.

La diferencia es que el polvo del material no se une mediante polvo sólido sinterizado por láser, sino rociando adhesivo transparente o coloreado a lo largo del recorrido transversal de la pieza a través del cabezal de impresión del adhesivo y solidificando el polvo.

El polvo en las otras posiciones se utiliza como soporte, y luego se coloca una capa de polvo.

El proceso se recicla hasta que se completa la impresión.

El principal dispositivo en el que se basa principalmente la tecnología 3DP es el cabezal de impresión adhesivo, que tiene las ventajas de una amplia gama de materiales de moldeo, un pequeño consumo de energía y un pequeño volumen de equipo.

Sin embargo, las desventajas también son obvias.

Las piezas unidas mediante adhesivo tienen baja resistencia, requieren postratamiento y los productos son sueltos y porosos.

La tecnología Polyjet3D desarrollada por la empresa Israel Object es similar a la 3DP, pero no es adhesiva, sino un material de moldeo polimérico fotosensible que se pulveriza.

Hoy en día, la tecnología polyjet3D se ha convertido en lo más destacado de STRATASYS.

En primer lugar, se pueden mezclar una variedad de materiales básicos fuera de la máquina y mediante combinación se pueden obtener nuevos materiales con mejor rendimiento.

En segundo lugar, la precisión del producto puede alcanzar una resolución de 16 micrones y se pueden obtener componentes y modelos lisos y muy finos.

Por último, la tecnología se utiliza ampliamente y puede aplicarse a la impresión de piezas con diferentes geometrías, propiedades mecánicas y colores.

Por ejemplo, la tecnología Polyjet Array también admite la pulverización simultánea de materiales de distintos modelos y colores.

5. Moldeo por deposición por fusión (FDM)

Su principio de funcionamiento es enviar las materias primas filamentosas (generalmente materiales termoplásticos) a la boquilla termofusible a través del alimentador de alambre, y luego calentarlas y fundirlas en la boquilla.

Los filamentos de material termoplástico fundido se extruyen a través de la boquilla y el cabezal de extrusión se mueve con precisión a lo largo del contorno de cada sección de la pieza.

El material termoplástico extruido semifluido se deposita y solidifica en una fina capa precisa de piezas reales, cubriendo las piezas construidas.

De esta forma, un modelo o pieza sólida se apila capa por capa, de abajo hacia arriba.

Esta tecnología se basa principalmente en microboquillas (generalmente de 0,2 a 0,6 mm de diámetro) y calentadores (para mantener la temperatura de los materiales de moldeo semifluidos a solo 1 °C por encima del punto de fusión).

Sus ventajas son:

1. No se necesitan componentes costosos como láseres, bajo costo y alta velocidad.

2. No existen restricciones en el entorno de uso. Se puede utilizar en la oficina o en un entorno doméstico.

Es sencillo de mantener, de pequeño tamaño y libre de contaminación.

3. El material es fácil de cambiar y tiene alta resistencia y dureza, lo que acorta en gran medida el ciclo de desarrollo del producto, por lo que puede responder rápidamente a los cambios del mercado y satisfacer las necesidades personalizadas de los clientes.

Pero también existen defectos como la baja precisión de las piezas y la dificultad para formar componentes complejos y piezas grandes.

6. Fabricación de sólidos en capas (LOM)

Este método utiliza láminas (como papel o película plástica) como materia prima.

Según la sección transversal de la pieza obtenida mediante escaneo por ordenador, la lámina recubierta con adhesivo termofusible en la parte posterior se corta mediante corte por láser según el contorno de la pieza.

Después de eso, la hoja cortada se superpone a la hoja cortada, se une mediante un dispositivo de prensado en caliente, y luego la sección transversal de la siguiente capa de la pieza se corta y pega para formar una pieza sólida.

La tecnología LOM depende principalmente del rendimiento del adhesivo termofusible, que tiene las ventajas de un buen soporte para el modelo, una fácil eliminación de residuos, un tamaño de pieza grande, un bajo costo y una alta eficiencia.

La desventaja es que la resistencia a la tracción y la elasticidad son bajas y no se pueden fabricar piezas huecas;

Sujetas a la influencia de los materiales, las piezas impresas con tecnología LOM absorben fácilmente la humedad y se expanden, y la superficie tiene líneas escalonadas.

7. Moldeo fotopolimerizable 3D (SLA)

El principio de la tecnología SLA es que, bajo el control de la computadora, la superficie de la resina fotosensible líquida se escanea punto por punto mediante un láser ultravioleta de acuerdo con los datos seccionales de cada capa de la pieza, de modo que la fina capa de resina en El área escaneada se cura mediante una reacción de fotopolimerización, formando una fina capa de la pieza, que se cura capa por capa hasta fabricar toda la pieza.

Esta tecnología se basa principalmente en láser UV y materiales fotosensibles adecuados.

Por un lado, el material de resina líquida se moldea y cura punto a línea y de línea a superficie, lo que da como resultado una mayor precisión y una mejor calidad de la superficie.

Por otro lado, los propios materiales de resina tienen algunos defectos, como resistencia, rigidez y resistencia al calor limitadas, que no favorecen el almacenamiento a largo plazo.

La contracción ocurre durante el proceso de curado de la resina, lo que inevitablemente genera tensión o deformación.

Aunque la tecnología SLA se ha desarrollado anteriormente y está relativamente madura en la actualidad, los costos de los equipos SLA aún son altos, los costos de mantenimiento y uso son altos y es necesario diseñar la estructura de soporte de la pieza.

Envuélvelo

Según el resumen anterior de los métodos de impresión 3D comunes en el mercado, las diferentes tecnologías de fabricación aditiva generalmente tienen diferencias en materiales, fuentes de energía y métodos de moldeo.

La elección de la tecnología de fabricación aditiva depende del uso de piezas en las industrias transformadoras.

La tecnología de fabricación aditiva metálica se utiliza generalmente en el campo aeroespacial, mientras que la tecnología de fabricación aditiva no metálica se utiliza más ampliamente, principalmente en otras áreas del diseño de procesos industriales, como electrodomésticos para automóviles, dispositivos médicos, bienes culturales y creativos, etc. .

Fabricación aditiva versus fabricación sustractiva

Comparación entre reducir la fabricación de materiales y aumentar la fabricación de materiales

Diferencia entre el proceso de fabricación tradicional y la impresión 3D

| Contraste | Proceso de fabricación tradicional | Impresión 3d |

| Principio de procesamiento | Asegure la materia prima al equipo y utilice herramientas para reducir o eliminar la materia prima de la formación. Por ejemplo: torneado y corte de hierro. O diseñar moldes y materiales de fundición. | Escanee la plantilla impresa, córtela y apile los materiales capa por capa. Por ejemplo, las opciones son la sinterización por láser y la fusión por láser selectiva. |

| Material | El proceso de corte genera muchos desechos, el valor de los materiales sobrantes incompletos se daña y la tasa de utilización del material es baja. | Agregue materiales capa por capa según la forma del corte del modelo. Consumibles bajo demanda, ahorrando materiales. |

| Moho | El diseño de moldes lleva mucho tiempo y existe el riesgo de que el molde falle y de que el rediseño requiera mucho tiempo. | No se necesitan herramientas, accesorios, máquinas herramienta tradicionales ni ningún molde ni estructura de soporte, lo que ahorra tiempo |

| Estructura de la pieza | El proceso de fabricación integral tradicional adopta conexión por tornillo y remachado. La estructura de empalme tiene muchas uniones, muchas piezas y conjuntos complejos. | La estructura general se ensambla directamente, reduciendo el número de piezas, reduciendo el peso de la estructura, menos juntas y buen sellado. El montaje es sencillo y se mejora la eficiencia de la producción. |

| Rendimiento de la pieza | Las piezas son fáciles de deformar y doblar después de retirarlas de la herramienta. | Moldeo directo, sin deformación por flexión de las piezas. |

| Diseño de producto | Diseño de orientación de fabricación, diseño de producto según la viabilidad del proceso de corte y confección de modelos. | La fabricación basada en el diseño permite diseños audaces de superficies y cavidades sin considerar la dificultad del proceso de corte y creación de modelos. |

| Reparación de piezas | Vuelva a medir la dimensión de montaje, fabrique piezas nuevas y reemplácelas | Agregue materiales a las piezas dañadas para su reparación. |

En la década de 1980, la tecnología de fabricación aditiva comenzó a crecer explosivamente en Europa y Estados Unidos.

La aplicación de la tecnología de impresión 3D se remonta a la tecnología de fotopolimerización tridimensional (SLA) desarrollada por Charles Hull de Estados Unidos en 1986.

Durante los siguientes 20 años, se publicaron una tras otra una serie de patentes de tecnología de impresión 3D, como la fabricación de sólidos en capas (LOM) y el moldeo por deposición fundida (FDM).

Mientras tanto, en Europa y América se han ido formando gradualmente una serie de empresas innovadoras de impresión 3D, como 3D Systems, STRATASYS y soluciones SLM.

Dado que la tecnología de impresión 3D comenzó temprano en Europa y Estados Unidos, después de más de 30 años de desarrollo, SLA (polimerización estereoscópica), SLS (sinterización selectiva por láser) y otras tecnologías están relativamente maduras.

Es relativamente perfecto en I+D y fabricación de materiales y equipos metálicos de alta temperatura.

Desde el siglo XXI, la tecnología de fabricación aditiva se ha desarrollado en varios subcampos, como el procesamiento digital de luz (DLP) y la tecnología de chorro múltiple (Ployjet).

También han surgido materiales especiales de impresión 3D y equipos de impresión 3D.

En la actualidad, la industria de la impresión 3D en todo el mundo ha formado básicamente una cadena industrial completa que abarca materias primas, piezas, procesos, equipos y servicios.

Algunas empresas importantes han pasado de ser un único fabricante de equipos a convertirse en un proveedor de soluciones integrales, desde el diseño hasta la fabricación de piezas finales.

Desarrollo de tecnología de fabricación aditiva.

En 1986, Charles Hull, un científico estadounidense, desarrolló la primera máquina de impresión 3D comercial.

En 1993, el MIT obtuvo una patente para la tecnología de impresión 3D.

En 1995, Zcorp obtuvo la autorización exclusiva del MIT y comenzó a desarrollar máquinas de fabricación aditiva.

En 2005, zcorp desarrolló con éxito Spectrum Z510, la primera máquina de fabricación aditiva de color de alta definición del mercado.

En 2010, el equipo estadounidense Jim Kor creó el primer coche urbano del mundo impreso mediante una máquina de fabricación aditiva.

En 2011, investigadores británicos desarrollaron la primera impresora 3D de chocolate del mundo.

En 2011, ingenieros de la Universidad de Southampton desarrollaron el primer avión del mundo fabricado con materiales aditivos.

En 2012, científicos escoceses utilizaron células humanas para imprimir tejido hepático artificial por primera vez, utilizando una máquina de fabricación aditiva.

En 2013, Solid Concepts, una empresa de fabricación aditiva en Austin, Texas, diseñó y fabricó una pistola de fabricación aditiva de metal.

En 2018, los astronautas rusos utilizaron la impresora biológica 3D de la estación espacial internacional para intentar imprimir las glándulas tiroides de ratones experimentales en condiciones de gravedad cero.

En 2019, la Universidad de California en San Diego utilizó por primera vez tecnología de fabricación aditiva rápida para fabricar un andamio para la médula espinal que imita la estructura del sistema nervioso central.

Después de cargar células madre neurales, se implantó en la columna vertebral de ratas con daño grave en la médula espinal, lo que ayudó con éxito a que las ratas recuperaran su función motora.

Tecnología de impresión 3D y campo de aplicación.

Fabricación aditiva de materiales metálicos.

- Aplicación de la fusión selectiva por láser (SLM):

Pequeñas piezas metálicas complejas de precisión, coronas metálicas, implantes médicos.

- Aplicaciones de formación de red cercana al láser (LENS):

Grandes componentes metálicos complejos para aviones.

- Aplicación de la fusión selectiva por haz de electrones (EBSM):

Componentes metálicos complejos aeroespaciales; implantes médicos;

- Aplicación de deposición de fusibles por haz de electrones (EBDM):

Grandes componentes metálicos aeroespaciales

Lectura relacionada: Impresión láser 3D: proceso de fabricación aditiva y materiales aplicables

Fabricación aditiva de materiales no metálicos

- Aplicación de la fotopolimerización de formación (SLA):

Diseño y desarrollo de productos industriales, producción de productos innovadores y creativos, moldes de cera para fundición de precisión.

- Aplicaciones de formación por deposición fundida (FDM):

Diseño y desarrollo de productos industriales y producción de productos innovadores y creativos.

- Aplicación de la sinterización selectiva por láser (SLS):

Piezas plásticas de ingeniería para el sector aeroespacial, machos de arena para piezas fundidas de automóviles y electrodomésticos, guías médico-quirúrgicas e implantes ortopédicos.

- Aplicación de impresión tridimensional (3DP):

Diseño y desarrollo de productos industriales, núcleos de arena para fundición, implantes médicos, modelos médicos, productos innovadores y creativos, arquitectura.

- Aplicación del material pulverizado (Ployjet):

Diseño y desarrollo de productos industriales, implantes médicos, producción de productos innovadores y creativos, moldes de cera para fundición.

Tipo de material de impresión 3D

Los materiales de impresión 3D son una base material importante para el desarrollo de la tecnología de impresión 3D, y los materiales son una limitación importante para el desarrollo de la impresión 3D.

Según las estadísticas de la industria de aplicaciones posteriores de impresión 3D publicadas por wohlerAssociates Inc. en 2019, la industria del automóvil representó la mayor proporción, 16,4%;

La electrónica de consumo y la industria aeroespacial ocupan el segundo y tercer lugar con el 15,4% y el 14,7%.

Según las características de los productos en el área downstream, existe una gran demanda de metales y materiales compuestos, que se espera que se convierta en el "punto de inflexión" de los materiales de impresión 3D.

Materiales de impresión 3D y campos de aplicación.

Las materias primas utilizadas en la impresión 3D en general están desarrolladas especialmente para equipos y procesos de impresión 3D, que son diferentes a los materiales metálicos comunes, plásticos, yeso, resinas, etc.

La tecnología de fabricación aditiva se puede clasificar desde la perspectiva de las propiedades del material:

Por ejemplo, el material de resina fotosensible líquida se utiliza para estereolitografía (SLA);

La fabricación de sólidos en capas (LOM) requiere materiales en láminas como papel y películas plásticas, mientras que la sinterización selectiva por láser (SLS) y la fusión selectiva por láser (SLM) son principalmente materiales en polvo metálicos y cerámicos.

Materiales de impresión 3D y tecnologías correspondientes.

| Material de impresión | Tecnología de modelado e impresión 3D |

| Termoplástico Papel, película metálica, película plástica. Yeso, polvo cerámico Resina fotosensible líquida Metal, aleaciones, termoplásticos, polvos cerámicos. |

MDF LOM 3DP SLA\DLP\Ploy Jet SLS\DMLS\SLM\EBM |

1. Materiales metálicos

Los productos industriales pesados suelen depender de materiales metálicos que sean resistentes a las altas temperaturas y a la corrosión.

Para satisfacer las necesidades de los productos industriales pesados, primero se desarrolló la impresión 3D y se invirtió más en polvo metálico.

El polvo metálico generalmente requiere alta pureza, buena esfericidad, distribución estrecha del tamaño de partículas y bajo contenido de oxígeno.

En la actualidad, los materiales en polvo metálico utilizados para la impresión 3D incluyen principalmente aleaciones de titanio, aleaciones de cobalto-cromo, acero inoxidable y aleaciones de aluminio, así como oro, plata y otros materiales en polvo de metales preciosos utilizados para la impresión de joyas.

La aleación de titanio se usa ampliamente en piezas de compresores de extremo frío de motores de aviones y en diversas partes estructurales de cohetes, misiles y aviones debido a su alta resistencia, buena resistencia a la corrosión y alta resistencia al calor.

Además, el polvo de acero inoxidable se utiliza ampliamente por su resistencia a la corrosión. Los modelos de acero inoxidable impresos en 3D tienen una alta resistencia y son adecuados para imprimir artículos a gran escala.

En la actualidad, Europa y Estados Unidos han llevado a cabo el conformado por láser directo de piezas de acero inoxidable, superaleaciones y otras piezas de pequeño tamaño.

En el futuro, la principal dirección técnica será el conformado rápido por láser de grandes componentes metálicos de superaleaciones y aleaciones de titanio.

2. Plásticos de ingeniería

Los plásticos de ingeniería se refieren a plásticos industriales utilizados como piezas industriales o materiales de revestimiento, que son excelentes en cuanto a resistencia, resistencia al impacto, resistencia al calor, dureza y resistencia al envejecimiento.

Los plásticos de ingeniería son actualmente los materiales de impresión 3D más utilizados, incluidos materiales ABS, materiales de PC, materiales de nailon, etc.

PC-ABS es uno de los plásticos de ingeniería termoplásticos más utilizados.

Tiene la dureza del ABS y la alta resistencia y resistencia al calor de los materiales de PC, y se utiliza principalmente en las industrias del automóvil, electrodomésticos y comunicaciones.

La resistencia de la muestra fabricada con este material es alrededor de un 60% superior a la de las piezas tradicionales.

En la industria, los materiales PC-ABS se utilizan normalmente para imprimir piezas termoplásticas, como modelos conceptuales, prototipos funcionales, herramientas de fabricación y piezas finales.

PC-ISO es un material termoplástico blanco que ha pasado la certificación médica y sanitaria.

Tiene alta resistencia y se usa ampliamente en las industrias farmacéutica y de dispositivos médicos, como simulación quirúrgica, reparación de cráneo, odontología y otros campos profesionales.

3. Material de resina fotosensible

La resina fotosensible es generalmente líquida, lo que puede hacer que la reacción de polimerización se complete inmediatamente bajo una determinada longitud de onda de luz ultravioleta, y puede usarse para fabricar materiales impermeables, resistentes a altas temperaturas y de alta resistencia.

El material Somos 19120 es rosa, que es un material de fundición especial.

Después del moldeo, puede reemplazar directamente el prototipo de película de cera de fundición de precisión, evitar el riesgo de desarrollo de moho y tener las características de baja tasa de retención de cenizas y alta precisión.

El siguiente material de Somos es un material blanco. Es un nuevo tipo de material para PC con muy buena resistencia. Básicamente, puede igualar el rendimiento del material de nailon fabricado mediante sinterización selectiva por láser (SLS) y tiene mejor precisión y calidad de superficie.

Los componentes fabricados con este material tienen la mejor rigidez y resistencia hasta el momento, al tiempo que mantienen las ventajas de los materiales de modelado tridimensional fotopolimerizables, como una mano de obra exquisita, un tamaño preciso y una apariencia hermosa.

Se utiliza principalmente en los campos de los automóviles, los electrodomésticos y los bienes de consumo electrónicos.

4. Materiales cerámicos

Tiene alta resistencia, alta dureza, resistencia a altas temperaturas, baja densidad, buena estabilidad química, resistencia a la corrosión y otras excelentes características, y se usa ampliamente en las industrias aeroespacial, automotriz, biológica y otras.

En la tecnología tradicional, las piezas cerámicas complejas deben formarse mediante moldes, lo que tiene altos costos de procesamiento y largos ciclos de desarrollo, y es difícil satisfacer las necesidades de actualizaciones continuas de los productos.

En la impresión 3D, la sinterización selectiva por láser (SLS) se utiliza para procesar polvo cerámico, lo que puede eliminar pasos de diseño complicados y realizar prototipos de productos rápidamente.

Este material tiene ciertos defectos. SLS utiliza una mezcla de polvo cerámico sinterizado por láser y un determinado polvo aglutinante.

Después de la sinterización por láser, los productos cerámicos deben colocarse en un horno con temperatura controlada para su tratamiento posterior.

Además, la tensión superficial de la fase líquida es alta cuando el polvo cerámico se sinteriza directa y rápidamente mediante láser, y se generará una gran tensión térmica durante el rápido proceso de solidificación, formando así más microfisuras.

5. Otros materiales

En los últimos años, también se han aplicado en el campo de la impresión 3D materiales alimentarios como yeso coloreado, polvo de huesos artificiales, materiales biológicos celulares y azúcar.

El material de yeso de color es un material colorido de impresión 3D.

Basado en el principio de formación de la impresión capa por capa en medios en polvo, después de procesar productos impresos en 3D, pueden aparecer efectos de partículas finas en la superficie, que parecen piedras, y pueden aparecer texturas finas en forma de anillos en la curva de la superficie.

Por lo tanto, se utilizan principalmente en la animación de títeres y otros campos.

La carne fresca impresa por la Universidad de Pensilvania en Estados Unidos se elabora utilizando medios celulares cultivados en laboratorio para generar una sustancia sustituta similar a la carne fresca, utilizando sol a base de agua como aglutinante y luego combinándolo con moléculas de azúcar especiales. .

También hay tinta biológica hecha de células humanas, que aún se encuentra en fase conceptual, y el mismo papel biológico especial.

Al imprimir, la tinta biológica se rocía sobre papel biológico bajo el control de la computadora y eventualmente forma varios órganos.

En términos de materiales alimenticios, en la actualidad, las impresoras 3D de azúcar pueden hacer directamente hermosos y deliciosos postres de varias formas rociando azúcar caliente.

Los materiales especiales existentes para la fabricación aditiva incluyen materiales metálicos, materiales inorgánicos no metálicos, materiales poliméricos orgánicos y biomateriales.

Sin embargo, la aplicación de la tecnología de fabricación aditiva está seriamente restringida por la pequeña cantidad de materiales únicos y el rendimiento insuficiente.

En la actualidad, los líderes de la industria y algunas empresas de materiales han definido el campo de los materiales especiales uno tras otro, rompiendo con una serie de nuevos materiales compuestos poliméricos, materiales de aleación de alto rendimiento, materiales bioactivos, materiales cerámicos y otros materiales especiales.

Las empresas relevantes combinan nanomateriales, materiales de fibra de carbono y otros materiales con sistemas de materiales existentes y desarrollan nanocompuestos multifuncionales, compuestos reforzados con fibras, compuestos de relleno inorgánico, compuestos de relleno metálico, aleaciones de polímeros y otros compuestos, que no sólo dotan a los materiales de características multifuncionales, sino que Ampliar también el campo de aplicación de la tecnología de fabricación aditiva, convirtiendo los composites en una de las tendencias en el desarrollo de materiales especiales.

Ventajas de la fabricación aditiva

En comparación con el método tradicional de fabricación por reducción de material (método de mecanizado de eliminación de material mediante herramientas de corte), la fabricación aditiva (fabricación aditiva) tiene muchas ventajas:

1. Reducir el tiempo de fabricación y mejorar la eficiencia:

Normalmente se necesitan varios días para realizar un modelo mediante métodos tradicionales, dependiendo del tamaño y complejidad del modelo, mientras que el tiempo puede reducirse a varias horas mediante la tecnología de impresión tridimensional, lo que obviamente depende del rendimiento de la impresora y del Tamaño y complejidad del modelo.

2. Mejorar la eficiencia en la utilización de materias primas:

En comparación con la tecnología tradicional de fabricación de metales, las máquinas de fabricación aditiva producen menos subproductos en la fabricación de metales.

Con el progreso de los materiales de impresión, la fabricación en “formato líquido” puede convertirse en un método de procesamiento más respetuoso con el medio ambiente.

3. Completar la realización de estructuras complejas para mejorar el rendimiento del producto:

La fabricación tradicional de materiales reducidos tiene limitaciones en el procesamiento de formas complejas y estructuras abdominales internas, mientras que la fabricación aditiva puede mejorar el rendimiento del producto al fabricar estructuras complejas y tiene ventajas incomparables en los campos aeroespacial, de procesamiento de moldes y otros.

evento de impresión 3D

1984-1989

1984: Charles Hull desarrolló la primera tecnología de impresión 3D SLA

1986: Se formó la tecnología LOM y se establecieron los sistemas 3D.

1988: Se crea la tecnología FDM

1989: formación de la tecnología SLS, establecimiento de STRATASYS y EOS

1990-2010

1992: Se formó la tecnología 3DP y 3D Systems fabricó la primera máquina de moldeo tridimensional fotopolimerizable.

2002: Impresión 3D del primer órgano humano: el riñón.

2006: nace la primera impresora SLS

2009: el kit de impresora 3D producido por makerbot entró en el mercado

Desde 2011

2011: la empresa materialize ofrece por primera vez servicio de impresión de joyas de oro y plata.

2012: los gigantes de la impresión 3D Stratasys y Objet se fusionan

2013: Los primeros componentes de rodamientos principales de aleación de titanio para aviones a gran escala impresos en 3D en China

2016: GE adquirió dos gigantes de la impresión 3D, Concept Laser y Arcam.