A medida que avanza la tecnología digital, la industria parece estar entrando en la fase de transición de la adolescencia de las plataformas.

El software industrial, que alguna vez fue solo una herramienta, se está convirtiendo en una fuerza significativa.

Está experimentando una transformación como nunca antes.

Esta transformación comenzó hace más de una década y ahora comienza a tomar forma con la ayuda de avances tecnológicos como el Internet industrial y el 5G.

Se necesitarán otros diez o veinte años para que el impacto total de este cambio se sienta en la industria.

En ese momento, es posible que el aspecto instrumental del software industrial ya no exista y, en cambio, dé forma a la dirección de la industria de una manera más profunda y encubierta.

1 . Integración de diseño y simulación.

En el pasado, CAD (Diseño asistido por computadora) y CAE (Ingeniería asistida por computadora) eran dos dominios separados. Sin embargo, con la integración del diseño y la simulación, algunas soluciones de software industrial ahora conectan ambas áreas. La integración entre diseño y simulación se hace cada vez más evidente a través de palabras clave como CPS (Cyber-Physical Systems), gemelo digital y fusión de objetos digitales. Esta tendencia se puede ver en desarrollos recientes de empresas como Siemens, Dassault Systèmes y Autodesk.

Dassault Systèmes se ha centrado recientemente en fortalecer su presencia en el espacio de la simulación, lo que ha impulsado aún más la marca de simulación de la empresa. En los últimos cinco años, la mitad de sus fusiones y adquisiciones se han realizado con empresas de software de simulación. De manera similar, Siemens también adquirió varias empresas de simulación, incluida CD-adapco, un proveedor global de software de simulación de ingeniería multidisciplinario, por casi mil millones de dólares en 2016. Autodesk también está ingresando al mercado de la simulación a través de adquisiciones y el lanzamiento de sus propios productos de simulación.

Esta estrecha integración de CAD y CAE significa que el diseño como simulación se convertirá en la norma en el sector industrial. Los proveedores de CAD están rompiendo la división tradicional entre CAD y CAE, y la importancia de los motores de geometría se reducirá a medida que la simulación física numérica preceda a la implementación física. Esto ejerce presión sobre los fabricantes que sólo ofrecen soluciones CAD y CAE, incluida la división CAD de PTC y el gigante de la simulación ANSYS. Para responder a esta tendencia, ANSYS y PTC han formado una alianza para desarrollar conjuntamente soluciones de “diseño basado en simulación”, proporcionando a los usuarios un entorno unificado de modelado y simulación y eliminando el límite entre diseño y simulación.

La plataforma Apex, lanzada por MSC (ahora propiedad de Hexagon) en 2014, se creó para abordar el desafío de la integración de CAD y CAE. La convergencia de estas dos tecnologías significa que el proceso de fabricación se traslada al principio, lo que permite que el diseño realice más funciones que antes se realizaban mediante la creación de prototipos y las pruebas. Esto ha hecho que la implementación de la serie DFX, como la de “diseño para fabricación” (DFM) y la orientada a la seguridad (DFS), sea más viable y generalizada.

dos . Autoexpresión de la máquina: diseño generativo

El diseño generativo es un software que realiza automáticamente análisis de tensión y optimización de la topología en función de las condiciones límite de carga de los componentes, proporcionando la solución más adecuada para diversas optimizaciones estructurales. Con el entusiasmo actual en torno a la inteligencia artificial (IA), algunos pueden ver el diseño generativo como un nuevo capítulo en la IA para los fabricantes de CAD. Sin embargo, esto no es necesariamente así. Permitir que las computadoras generen más estructuras topológicas mediante la aplicación de restricciones no es un concepto nuevo. Lo nuevo es cómo se harán realidad estos proyectos desafiantes estructural y materialmente.

La fabricación aditiva proporciona una respuesta a estas formas estructurales complejas, ya que la impresión 3D puede producir fácilmente diseños generados por computadora. Autodesk lleva años trabajando en esta área, desarrollando su software Within basado en tecnología de Within Labs, una empresa de software con sede en Londres adquirida por Autodesk en 2014. También se encuentran en desarrollo otros proyectos de diseño derivados, como ProjectDreamcatcher. Los asientos diseñados para Airbus han aumentado la reputación del diseño generativo, destacando especialmente sus complejas estructuras.

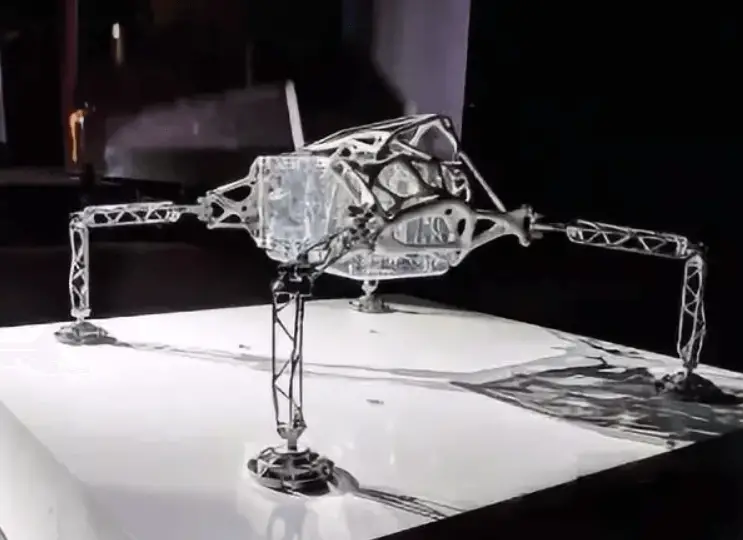

Figura 1 / Diseño generativo del módulo de aterrizaje de la NASA en Saturno

En el campo de la fabricación aditiva existe una presencia creciente de las tecnologías CAD y CAE. Autodesk ofrece Netfabb para optimización de redes y simulación de fabricación aditiva de metales. Creo 4.0 de PTC también ha simplificado el proceso entre CAD 3D y la impresión 3D para facilitar la creación de redes uniformes. Todas estas empresas están reconociendo la importancia de esta nueva dirección.

En mayo de 2017, se lanzó Solid Edge ST10, que ofrece capacidades de diseño generativo con mejoras en diseño, simulación y colaboración. PTC, una empresa activa en el mundo de IoT, se dio cuenta del valor de esta tendencia y adquirió Frustum, una nueva empresa fundada en 2012, por alrededor de 70 millones de dólares en noviembre de 2018. Esta adquisición permite a PTC integrar herramientas de diseño generativas basadas en IA de Frustum. capacidades en su cartera principal de software CAD.

Autodesk ha realizado importantes esfuerzos para mostrar el impacto del diseño generativo. Los ejecutivos de la empresa incluso bromearon diciendo que "CAD es una mentira" y que "el diseño generativo lo hace realmente digno de su nombre". Sin embargo, se necesitan más ejemplos para demostrar que se trata de un avance significativo en la producción a gran escala.

3 . Entrega de datos en “pantalla completa”

El papel se considera la solución definitiva en la fabricación. Durante mucho tiempo, el diseño bidimensional fue el símbolo de la autoridad del ingeniero jefe en el diseño y en el taller. Las instrucciones, también conocidas como “órdenes en papel”, eran un método convencional para comunicar decisiones, muy parecido a un puesto militar. Cuanto más complejo es el proceso de fabricación, más compleja es la transferencia de datos, lo que genera una mayor probabilidad de errores en la transmisión de información a través del papel, carteles y otros medios.

En la década de 1990, Boeing introdujo la tecnología sin papel. Aunque el concepto de tecnología sin papel es simple y directo, implementarlo en el diseño y la fabricación, así como en toda la fábrica, puede resultar un desafío. Uno de los primeros aviones que se diseñó digitalmente fue el Boeing 777, que ha estado en desarrollo desde 1990, y Boeing continúa trabajando en este problema.

La tecnología sin papel se considera la solución a este problema. Los documentos y formularios se ven como símbolos de datos aislados, lo que provoca un “atasco de datos” en la fábrica. Este es un problema común en las fábricas tradicionales. Sin embargo, se espera que se encuentre una solución completa.

La realidad aumentada (AR) podría redefinir la transmisión de datos como un nuevo medio. Los ingenieros de desarrollo de diseño ya están explorando la posibilidad de arrastrar y soltar objetos en el aire, como se ve en la película Iron Man, con empresas como Lockheed Martin a la cabeza. Los dispositivos AR, respaldados por software completo, también han ayudado a los operadores de fábricas. PTC ThingWorx Operator Advisor utiliza un nuevo diseño 3D e instrucciones de trabajo que se pueden entregar a los operadores de primera línea a través de AR. Vestas, el mayor fabricante mundial de equipos para turbinas eólicas, con sede en Dinamarca, ha dado el primer paso hacia esta era 3D. La empresa tiene como objetivo resolver el problema de los “datos de punto de interrupción” simplificando la recopilación, síntesis y entrega de datos operativos críticos.

Este cambio en la forma en que se comunica la información a los empleados de la fábrica será significativo y marcará el fin de la era de los “textos” y los “pedidos en papel”. Los datos e instrucciones tridimensionales no son sólo cuestión de enviar datos, sino de transmitir conocimiento a través de un sentimiento, no sólo de una descripción textual. Las instrucciones necesarias ya no están en una hoja de papel, sino en una pantalla y en un sentimiento.

La falta de papel se está volviendo más concreta con el aumento del “triaje”. En el Mobile World Congress 2019 de Barcelona, la solución de realidad aumentada Vuforia de PTC ya se integró en HoloLens 2 de Microsoft, con nuevos gestos, aumento de voz y capacidades de seguimiento que eliminan la necesidad de complicados trabajos de programación. Empresas como Howden, una empresa de ingeniería aérea, ya han comenzado a utilizar la tecnología para mejorar la experiencia del cliente.

La RA libera las manos de las personas, permitiéndoles interactuar con los datos de una forma nueva, ya sea en el estudio de diseño o en la fábrica. Ahora las personas pueden mover sus manos como conductores, manejando datos de una manera completamente nueva. El subtexto detrás de esta tecnología es mucho más significativo. Empresas como Caterpillar, el mayor fabricante de maquinaria de construcción del mundo, ya no proporcionan dibujos a sus clientes. Los técnicos de servicio no autorizados no pueden reparar un circuito de aceite sin adivinar. Los usuarios pueden tener todos los detalles pero no pueden ver los datos.

¿Cómo será la próxima generación de trabajadores? Son trabajadores interconectados con un “segundo vaso sanguíneo” por donde viajan todo tipo de datos. Con la ayuda de la tecnología AR, estos trabajadores pueden verlo todo. Surge la pregunta: ¿la “pantalla completa” se convertirá en el estándar para Lean, desafiando las prácticas de evaluación comparativa y la cultura faro que una fábrica ha desarrollado a lo largo de los años?

4 . Ingeniería de sistemas basada en modelos.

La capacidad humana para resolver problemas complejos es limitada. La ingeniería de sistemas adopta un enfoque holístico de alto nivel y utiliza modelos como una forma de expresar la complejidad en un nivel superior de abstracción. Esto aumenta la capacidad de los humanos para lidiar con la complejidad.

Atego, ahora parte de PTC, es una empresa de ingeniería de sistemas y software de base modular que enfatiza un enfoque colaborativo para construir sistemas complejos y aborda el desarrollo de componentes mecánicos, eléctricos y de software.

Estados Unidos tiene el gasto en defensa más alto del mundo, algo crucial para la competitividad nacional. Las adquisiciones del Departamento de Defensa de EE. UU. involucran a 150.000 personas, que abarcan investigación y desarrollo, fabricación y mantenimiento, de los cuales casi el 30% son ingenieros de sistemas.

El diseño futuro requiere pensamiento sistémico, y la ingeniería de sistemas basada en modelos es esencial para la producción de armas a gran escala. Sin embargo, esto sigue siendo un desafío. La industria aeroespacial fue la primera en adoptar este enfoque, pero la complejidad de los productos hace que el proceso sea lento.

Un enfoque integral de ingeniería de sistemas o diseño basado en modelos involucra múltiples disciplinas de ingeniería, incluida la ingeniería de máquinas, electromagnética y térmica. La creciente demanda de productos inteligentes y conectados, como automóviles, electrodomésticos, bienes de consumo y dispositivos móviles, aumenta esta complejidad.

La definición basada en modelos (MBD), promovida por Boeing, está ganando una amplia aceptación. Muchas empresas de CAD ahora admiten los estándares PMI relevantes para la información de fabricación de productos relacionados con MBD, y los programas de software CAD expresan soporte para el estándar MBD.

En 2013, Solidworks introdujo el módulo MBD, pero actualmente los usuarios empresariales todavía enfrentan múltiples estándares MBD que no se pueden unificar debido a las limitaciones del software 3D. Se requiere una base tecnológica MBSE completa para respaldar todo el ciclo de vida.

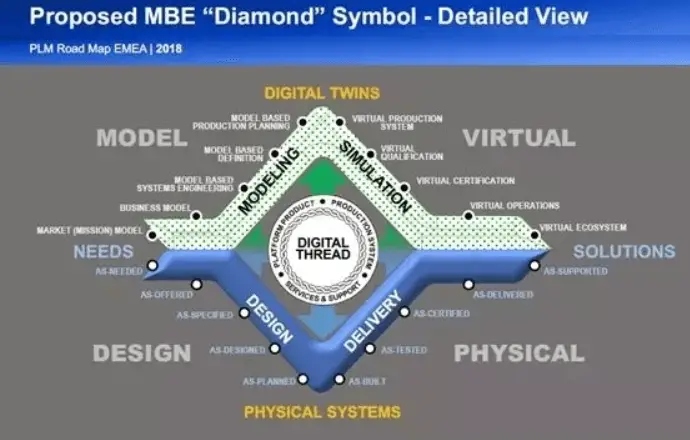

Boeing adoptó una nueva descripción "rómbica" para mejorar la tradicional forma de "V" del camino de la ingeniería de sistemas. La descripción rómbica destaca la necesidad de una interacción constante entre el modelo virtual y el mundo físico para formar un entorno interconectado, alejándose de situaciones basadas en documentos.

El gemelo digital ofrece posibilidades interesantes, pero su implementación requiere un producto definido en función de un modelo. Queda un loto flotando en su base, la raíz de loto continua.

Figura 2/Técnico superior Don Farr, Tecnología de I+D de Boeing 2018

Para los fabricantes chinos, han surgido nuevas preocupaciones con respecto al impulso actual hacia la definición basada en modelos (MBD). Este impulso obstaculizará los esfuerzos de los proveedores chinos de software CAD y CAE, ya que los estándares establecidos por estos modelos dificultarán que los usuarios migren datos en el futuro. Las barreras impuestas por el software extranjero serán aún mayores para los usuarios.

Almacenar modelos y datos 3D por separado puede ser un enfoque viable, pero las empresas chinas no han estado dispuestas a formar estándares y sistemas comunes, lo que dificulta la creación de sinergias. Además, los usuarios no pueden romper con las estructuras de datos y los hábitos de uso existentes, lo que hace que las perspectivas de futuro sean inciertas.

Además, muchos software industriales nacionales se han sentido atraídos por la Internet industrial, mientras que el sistema estándar internacional 10303 tiene casi 200 estándares, lo que constituye una profunda barrera MBD. Las empresas nacionales han registrado investigaciones y avances limitados en esta área.

La complejidad de las grandes empresas, como la industria aeroespacial, ha aumentado, lo que ha llevado a una mayor dependencia del software convencional de gran tamaño. Esto ha provocado que el software se vuelva más cerrado y monopolizado, dejando pocas oportunidades o espacio de desarrollo para otro software ascendente y descendente.

Los intercambios técnicos de muchas empresas se basan en soluciones globales a gran escala como MBSE y no mencionan ningún producto o marca. Una vez que una empresa adopta una solución general, resulta difícil para otros productos acceder a ella.

5 . Desde compras únicas hasta suscripciones continuas

La forma de vender herramientas de software está experimentando un cambio, pasando de un modelo de licencia única a un modelo de suscripción. No es necesario que este modelo esté basado en la nube, ya que aún se puede instalar localmente, pero se accede a él mediante una contraseña con licencia regular como parte de una suscripción.

Este modelo es beneficioso tanto para la empresa usuaria como para la empresa de software. La empresa usuaria puede ajustar fácilmente el número de usuarios para adaptarlo a sus necesidades y tener acceso instantáneo a la última versión del software. Para la empresa de software, garantiza un flujo de caja continuo por parte de los usuarios.

Aunque los ingresos de una empresa de un solo usuario pueden disminuir temporalmente, se espera que los ingresos por servicios de suscripción superen los ingresos por derechos de uso fijo durante varios años. Además, la gran cantidad de datos generados por el software de aplicación se puede vincular fácilmente a herramientas de software con este modelo.

En términos de desarrollo de software, los proveedores de software prefieren el modelo de suscripción porque proporciona una fuente estable de ingresos. Este modelo también hace que las actualizaciones a largo plazo sean más razonables. El éxito de este modelo ha quedado demostrado en los mercados internacionales: entre el 70% y el 80% de los ingresos anuales de Dassault en Europa, América y Japón provienen de ingresos anuales por alquiler y sólo entre el 20% y el 30% de la compra única de una licencia perpetua. .

Las empresas de software de Europa y Estados Unidos se sienten cómodas con este modelo, ya que asegura la mayor parte de sus ingresos por adelantado y permite a los ingenieros centrarse en la investigación y el desarrollo. La transición de Autodesk al modelo de suscripción no ha sido fácil, con importantes despidos en 2017 relacionados con la promoción de este modelo.

Anteriormente, con una baja penetración de Internet, era un desafío para los proveedores o autores utilizar la Web para mantenimiento y actualizaciones continuas, y gran parte del software era una compra única. Sin embargo, con la amplia disponibilidad de Internet, las condiciones para las actualizaciones de software en cualquier momento son casi perfectas, sin barreras para la implementación en línea y con un soporte al cliente fluido y actualizaciones iterativas de productos.

La popularidad de los sistemas basados en suscripción para software industrial está aumentando, impulsada por el crecimiento de la computación en la nube. El mercado chino todavía se resiste a este cambio debido a sus características únicas, siendo las compras únicas el enfoque preferido. Esto se debe a que el presupuesto para actualizaciones de software está separado del presupuesto para la compra de servicios de software y el valor de los servicios de software no es ampliamente reconocido en China.

El sistema de suscripción puede representar una amenaza al monopolio de datos de los usuarios chinos, pero también presenta una gran oportunidad para que los proveedores de software nacionales mejoren su investigación y desarrollo.

6 . Las herramientas evolucionan hacia plataformas

La era de ver el software industrial simplemente como una herramienta puede estar llegando a su fin. En febrero de 2019, Dassault Systèmes anunció que después de 21 años, el nombre de la conferencia SolidWorks World ya no existiría, sino que se convertiría en 3D Experience World. Este cambio de nombre envía un mensaje claro de que marcar una única herramienta de software ya no es tan importante y que la plataforma lo abarcará todo.

Dassault Systèmes promueve su plataforma 3D EXPERIENCE como una estrategia de alto nivel y el software industrial, con su fuerte asociación con una herramienta, se está redefiniendo para abarcar su existencia autónoma. Este cambio de mentalidad es comparable a que te pregunten si quieres un hacha o un trozo de madera para la fogata.

El cambio de nombre y enfoque también supone una renovación en el modelo de negocio. Los proveedores de software industrial buscan extraer más valor de todo el proceso de diseño y fabricación, centrándose en la producción como servicio. Es por eso que Dassault Systèmes se compromete a conectar la fase inicial del diseño con la fase final de la fabricación. La adquisición de RTT por parte de la compañía en 2014, un software de visualización 3D de vanguardia para marketing y visualización, se alinea con esta filosofía.

Las tendencias recientes del mercado en la fabricación asistida por ordenador (CAM) pueden entenderse en el contexto de este cambio. El software CAM, anteriormente independiente, ahora está integrado con los servicios de la plataforma de software. Por ejemplo, Solidworks lanzó una versión orientada a CAM en 2017, mientras que Hexagon adquirió la empresa francesa CAM SPRING en 2018.

El factor clave detrás del crecimiento de estos servicios de plataforma es la comunidad y la colaboración. El concepto de comunidad de software existe desde hace algún tiempo; Autodesk apoyó un ecosistema de asociaciones a principios de la década de 1990, lo que llevó al surgimiento de muchas empresas de desarrollo de software industrial secundario. Sin embargo, después de que Autodesk adquirió empresas como Demeco, estos promotores secundarios tuvieron dificultades para competir y finalmente se transformaron y se dispersaron.

A medida que las herramientas pasan a plataformas, las pequeñas y medianas empresas (PYME) pueden convertirse en solo una pequeña parte del panorama más amplio. La relación entre los socios y la plataforma es similar a la del hierro y la hierba; Los socios son sólo un componente. La existencia de dichas plataformas será tentadora para las PYME, pero también significa que las empresas basadas en plataformas deben estar preparadas para desempeñar el papel de “operador de servicios públicos”.

Las empresas de software industrial también se están preparando para cambiar sus plataformas para atender a las pymes. Un ejemplo reciente es la entrada de Dassault en el sistema de planificación de recursos empresariales (ERP). En 2018, Dassault Systèmes adquirió la empresa de fabricación de software ERP IQMS por 425 millones de dólares y la rebautizó como DELMIAWORKS.

El paso más importante que pueden dar los proveedores de software de gestión del ciclo de vida del producto (PLM) para ampliar su alcance es combinar datos del lado del diseño con datos comerciales. Este año, Dassault Systèmes SOLIDWORKS lanzó 3DEXPERIENCE.WORKS, que proporciona a las pequeñas y medianas empresas un entorno digital único para combinar la colaboración social con el diseño, la simulación, la fabricación y la funcionalidad ERP.

La era de las herramientas está llegando a su fin, y eso no es una buena noticia para los proveedores de PLM de China en dificultades. Aunque es posible que todavía estén decididos a competir, la competencia ya ha avanzado. La diferencia entre ambas generaciones no es sólo una cuestión de años, sino de épocas.

7 . N nubes naturales

El concepto de software como servicio (SaaS) continúa evolucionando en el sector industrial, y los modelos de suscripción basados en la nube para software industrial se están convirtiendo en una opción cada vez más popular para las empresas. Se puede acceder a este software industrial en línea y en la nube directamente a través de un navegador local o mediante aplicaciones web y móviles. A diferencia del software tradicional instalado en una computadora local, SaaS se actualiza de forma remota y se accede a él mediante una suscripción, generalmente anual o mensual.

Hace una década, el concepto de CAD en la nube se debatió ampliamente, pero en ese momento se consideraba muy complejo. Michael Riddle, uno de los fundadores de Autodesk y conocido arquitecto de CAD, señaló que el CAD en la nube era diez veces más complejo que el CAD de escritorio. Esto se debía no sólo a la gran cantidad de líneas de código, sino también a la dificultad del modelado y la complejidad que podría ser equivalente al ajedrez. Era necesario reconstruir la arquitectura del sistema, lo cual era una tarea difícil para los proveedores de software maduros.

En 1994, Autodesk lanzó la versión 13 de AutoCAD, pero recibió comentarios muy negativos. El software reconstruyó completamente la arquitectura y reescribió el código, lo que resultó en un costoso desastre para Autodesk. En 2012, los fundadores de Solidworks fundaron Onshape para brindar servicios CAD en línea, lo que recibió una fuerte reacción. Rápidamente le siguió Fusion360 de Autodesk, y empresas de software chinas como Horton y Lich también entraron en el mercado.

En el ámbito CAE, las nuevas pequeñas empresas tienen la opción de utilizar servicios en línea. Muchas empresas nacionales de software CAE, como Beijing Cloud Road, Shanghai Digital Qiao y Lanwei, están adoptando ofertas basadas en la nube como una forma de evitar la competencia con rivales más grandes y encontrar un nicho en el mercado.

Onshape recibió un total de 170 millones de dólares en abril de 2016 después de cuatro rondas de financiación, pero no ha recibido ninguna financiación adicional desde entonces. Aunque Onshape fue uno de los primeros en entrar en el mercado, no tuvo el impacto esperado inicialmente. El éxito de los productos CAD en la nube depende de la calidad del modelado subyacente, y muchos proveedores tradicionales de CAD se han visto impulsados a actuar por el éxito de Onshape. En 2018, CATIA lanzó xDesign, que tiene una interfaz similar a CATIA, en respuesta al creciente impacto del software de diseño en línea como Onshape. El verdadero encanto del diseño en línea es el enorme efecto sinérgico que aporta, al permitir el “crowdsourcing, crowdcreación y colaboración colectiva”.

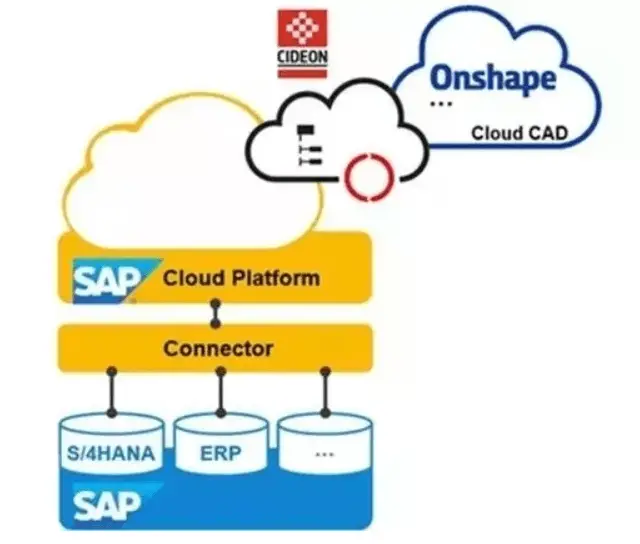

A medida que la nube industrial continúe extendiéndose, habrá un número cada vez mayor de proveedores de software de nivel medio que ofrecerán servicios de conversión de datos. Por ejemplo, empresas como CIDEON conectarán datos de ingeniería CAD en la nube con plataformas en la nube como SAP de manera fluida y concisa.

Figura 3 / Enlace de datos heterogéneos

Para su orientación estratégica como proveedor de plataforma en la nube, Dassault consideró cuidadosamente las capacidades de hardware de una instalación de computación en la nube. En 2011, Dassault Systèmes realizó una inversión estratégica en Outscale, una empresa de computación en la nube recién fundada. En junio de 2017, Dassault Systèmes incrementó su inversión para adquirir una participación mayoritaria en la empresa.

La plataforma 3D Experience ofrecida por Dassault Systèmes se entrega a través de servicios en la nube de Outscale en más de una docena de centros de datos en todo el mundo. Esta plataforma aprovecha al máximo la integración de hardware y software y puede ser utilizada por empresas de todos los tamaños.

Esta plataforma basada en la nube, independiente de la infraestructura, ofrece aplicaciones y flujos de trabajo de Windows desde la nube, rompiendo con las soluciones tradicionales de escritorio virtual como Citrix o VMware, que están diseñadas para una infraestructura de centro de datos inelástica y de un solo inquilino.

Vale la pena señalar que la arquitectura del X86 de Intel en PC y ARM en terminales móviles son muy diferentes.

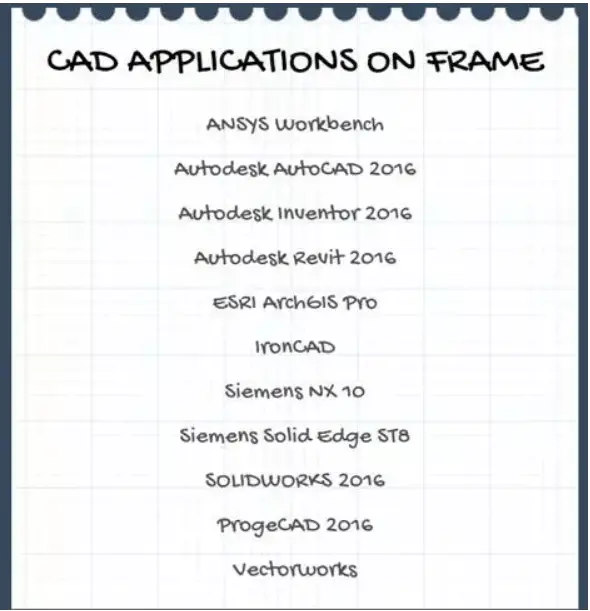

Figura 4 / Instalaciones en la nube para software de nube industrial

Una arquitectura de nube liviana diseñada para ser flexible y satisfacer las necesidades de acceso elástico de los usuarios es ideal para la nube industrial, lo que hace que el software industrial sea popular en este entorno. La migración de software industrial a plataformas en la nube está preparada para competir en el mercado más amplio de las pequeñas y medianas empresas (PYMES).

“Cloud PLM” ofrece a los usuarios de PLM pequeños y medianos más opciones para personalizar las soluciones según sus requisitos comerciales y de ingeniería únicos. Este cambio está cambiando la forma en que se gestionan los negocios y las implementaciones de PLM.

El rápido desarrollo de la Internet industrial proporciona un entorno favorable para el desarrollo de software "nacido en la nube".

8 . Adoptando IoT y renovando la misión de PLM

El concepto PLM (Product Life Cycle Management) engloba la mentalidad de “una palabra para la vida”. Se originó en la “Gestión de datos de productos” (PDM) e inicialmente fue una característica de las empresas de software CAD. Sin embargo, nunca llegó a concretarse del todo.

En 2005, PLM se convirtió en un campo que ya no era exclusivo de las empresas de herramientas CAD, atrayendo a muchos nuevos participantes con credenciales impresionantes. En 2007, Oracle adquirió la empresa de software PLM Agile y, en 2009, SAP lanzó su propio PLM para la región de Asia y el Pacífico.

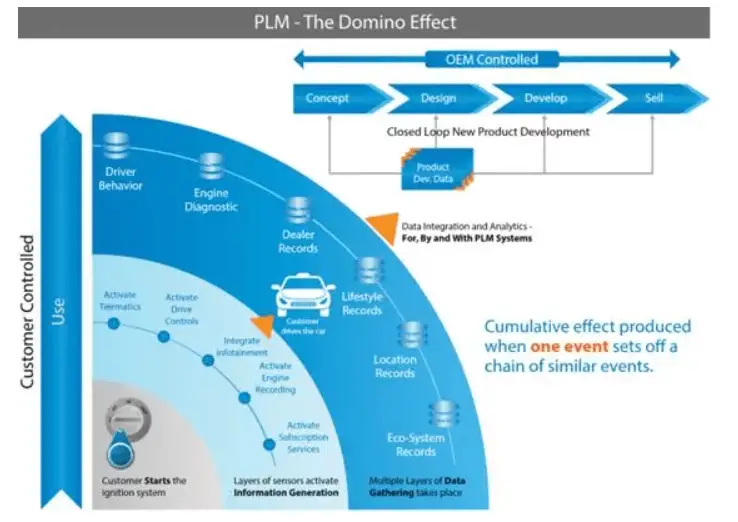

La relación entre IoT (Internet de las cosas) y PLM es un tema de debate: algunos lo ven como IoT es igual a PLM, mientras que otros lo ven como IoT más PLM. Para PTC, el CEO afirmó firmemente que “IoT es PLM” hace dos años.

A pesar del énfasis en el ciclo de vida en PLM, muchos productos aún no logran someterse a una gestión completa del ciclo de vida. Por ejemplo, un frigorífico o un coche pueden quedar olvidados tras salir de fábrica y convertirse en “productos huérfanos” para los fabricantes. Esto ha llevado a que muchos sistemas de software PLM se reduzcan a PDM y gestión de cambios de ingeniería.

En la era del IoT, esto podría conducir a un enfoque estrecho de miras. Los productos ahora brindan a las empresas mayor visibilidad y conocimiento, lo que hace que PLM sea más una idea de negocio que un producto en sí mismo. En este sentido, IoT se ha convertido en un catalizador para la activación de este concepto.

El avance de Siemens hacia IoT está impulsado por el rugido de las máquinas en el sitio más que por consideraciones de PLM. Como empresa de automatización, la estrategia de IoT es una elección inevitable, por lo que no sorprende que esté avanzando hacia la integración con PLM. Sin embargo, el enfoque de Dassault es más lento. La empresa está aumentando gradualmente la conexión entre sus máquinas y los procesos de negocio a través del software de gestión de programación de producción adquirido, Apriso, pero se trata más de una solución táctica que de un plan estratégico.

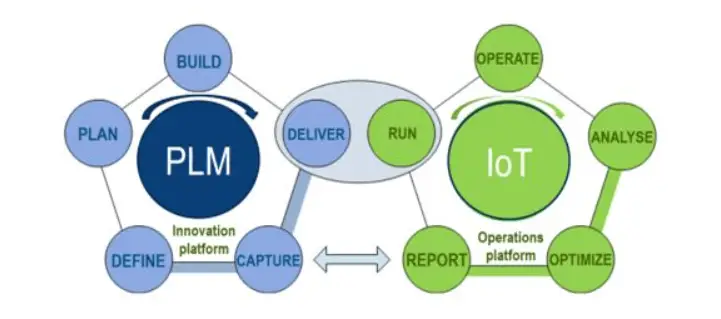

Figura 5/ Relación entre PLM e IoT

Entonces, ¿es el IoT un gemelo paralelo o el primogénito del PLM? Para responder a esta relación, es necesario identificar dos límites. El primer límite es la actitud hacia los equipos dentro de la fábrica, a la que todas las empresas de software responden consistentemente. El segundo límite es si el PLM debe extenderse más allá de las puertas de la fábrica y conectar la relación entre las personas y los productos. Este es el separador más crítico para la partición estratégica de las empresas de software industrial.

PTC es la más agresiva en la toma de decisiones, alineándose con empresas de TI como SAP y Oracle. Siemens tomó una decisión sobre el equipamiento crucial, mientras que Dassault y Autodesk encontraron el valor para responder a esta pregunta. El avance más probable en simulación y conducción automatizada proporcionará información adicional.

Figura 6 / El efecto dominó del IoT que permite el PLM automotriz (Fuente: infosys)

Entonces, ¿cómo reconocemos los límites del PLM en la era del IoT? ¿Deberíamos permitir que continúe expandiéndose e incorporando ideas no realizadas del pasado, o deberíamos dejar que se desvanezca y permitir que IoT revigorice el valor del centro de datos y solidifique aún más el enfoque basado en datos? La respuesta depende de los hábitos y preferencias de las personas.

9 . El software se vuelve infinitamente más caro: EDA del diseño a los servicios de diseño

No se puede negar que la industria de los semiconductores es cara.

La razón principal de esto es el software de automatización de diseño electrónico (EDA) utilizado para el diseño de chips.

En las décadas de 1970 y 1980, la brecha entre el software EDA y el software CAD mecánico (MCAD) no era significativa, ya que muchos fabricantes de CAD ofrecían ambos. Sin embargo, el software MCAD pronto superó en popularidad al EDA.

Pero a medida que la industria de los semiconductores creció, EDA adoptó un enfoque más profesional, divergiendo del CAD para los dispositivos eléctricos. Se ha vinculado estrechamente a la propiedad intelectual.

Hoy en día, los principales actores en este campo, como Synopsys, Cadence y Siemens Mentor, dominan el mercado del diseño de chips.

Sin embargo, los proveedores de CAD/CAE de electrodomésticos están ansiosos por romper la división entre ambos.

En 2008, el gigante del software de simulación ANSYS entró en el campo de EDA con la adquisición de Ansoft Corporation por aproximadamente 800 millones de dólares.

Posteriormente, ANSYS adquirió el proveedor de software analógico Apache Design Solutions por 310 millones de dólares en efectivo, fortaleciendo aún más su posición en la simulación de circuitos integrados.

En noviembre de 2016, Siemens adquirió MentorGraphics, uno de los tres proveedores de software EDA más grandes del mundo, por 4.500 millones de dólares.

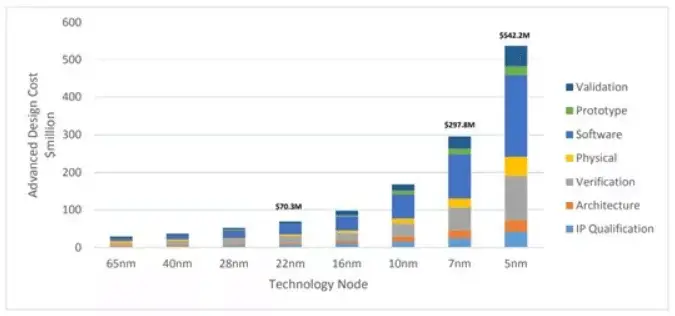

El costo del diseño avanzado se ha disparado, con gastos que han aumentado de 28 millones de dólares en 65 nm a la asombrosa cifra de 540 millones de dólares en los 5 nm actuales, un aumento de 20 veces. Esto pone de relieve la naturaleza increíblemente cara del diseño del chip.

Figura 7/Evolución de los costes avanzados del proyecto (fuente: datos del IBS)

Con cada nueva generación de tecnología de 65 nm a 40 nm y luego a 28 nm, es necesario reescribir aproximadamente el 50% del código de software.

A medida que la tecnología avanza hacia la nanoescala, se encuentran por primera vez muchos fenómenos físicos, lo que lleva a un aumento significativo en la complejidad de las operaciones.

En muchos casos, las limitaciones del software son el principal factor que frena los avances físicos.

La dependencia de la industria del software es ahora inmensa.

En este sentido, los proveedores de software EDA son cruciales para la industria, pero deben aprender a equilibrar sus propios intereses con las necesidades de sus clientes.

Lo mismo ocurre en el mercado CAD chino. Estos proveedores de software industrial de herramientas de plataforma deben controlar sus impulsos y no priorizar sus propios beneficios sobre las necesidades de sus agentes y usuarios.

Por ejemplo, en 2018, un gran fabricante de CAD aumentó sus ingresos operativos entre un 10 y un 15 % sin siquiera informar a sus agentes. Muchos agentes y usuarios se sienten a merced de estos proveedores de software y sus prácticas comerciales agresivas.

Es importante mantener el equilibrio y no aprovecharse de la situación.

10 . Mayor especulación: el software industrial se vuelve intangible.

El nivel más alto de software industrial puede conducir a su propia eliminación.

Cuando el usuario quiere cavar un hoyo en el suelo, herramientas como cinceles y taladros se vuelven redundantes.

Cada vez es más común ver la combinación de software y hardware en el mundo industrial.

El software industrial y el hardware de automatización están convergiendo.

La automatización de Siemens y el PLM están estrechamente integrados, creando una empresa digital.

En 2017, Schneider adquirió una participación del 60 % en AVIVA por casi 5 mil millones de RMB, un ejemplo de la tendencia de “la ingeniería abraza el software industrial”.

Rockwell invirtió mil millones de dólares, lo que representa el 8,4% de las acciones de PTC, lo que marcó el inicio de una colaboración estratégica.

El primer software de simulación MSC fue adquirido por la empresa sueca de equipos de metrología Hexagon.

La era de las ganancias derivadas del software y el hardware es cosa del pasado.

La inyección de software está generando beneficios a partir de hardware tradicional, hasta ahora escaso, tan grueso como un servidor.

As fronteiras entre os sistemas estão desaparecendo, levando à fusão do software tradicional de projeto mecânico e simulação CAD/CAM/CAE, software de automação de projeto eletrônico EDA e outros softwares, como sistema de execução de fabricação MES e interface homem-máquina HMI, entre otros.

La ubicuidad del software es clave para esta transformación.

Detrás de la Internet industrial, el software es la estrella.

Sólo el software puede desbloquear el valor de las máquinas y los datos.

Ya no es sólo un conjunto de herramientas, sino un elemento de cambio para la industria.

Omnipresente pero invisible, este podría ser el futuro del software industrial.

Pero sólo sobre esta base intangible se podrá construir el auge de la fabricación inteligente y de la Internet industrial.

¿Qué es intangible?

El aire es intangible, pero domina la existencia de la vida.

11 . Pensamientos finales

La memoria de software industrial como herramienta está desapareciendo gradualmente.

Cada vez es más difícil clasificar a un proveedor de PLM simplemente como CAD o CAE.

Aunque es un mercado pequeño, actúa como palanca fundamental en la industria.

Pequeño y aparentemente insignificante, este software industrial invisible guía la industria del futuro y sirve como un nuevo poder fundamental para la industria emergente.