I. Soldadura TIG

1. El principio de la soldadura Tig

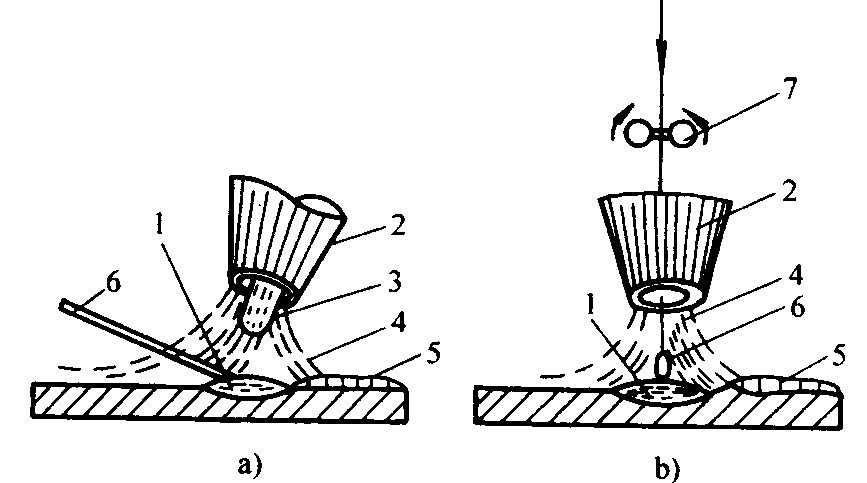

La soldadura Tig es un método de soldadura por arco protegido con gas que utiliza gas argón como medio de protección.

a) cónico

segundo) fruta

c) esférico

(2) Gas argón

Al ser un gas inerte, la densidad del argón es mayor que la del aire, formando una capa de gas estable que cubre el área alrededor del baño de soldadura, brindando una excelente protección a la zona de soldadura. La pureza del argón utilizado en la soldadura Tig es muy demandada. Según los estándares nacionales vigentes, su pureza debe alcanzar el 99,99%.

El gas argón para soldadura se suministra en botellas pintadas de gris y etiquetadas con la palabra verde “Argón”. El volumen de un cilindro de gas argón es generalmente de 40 litros, con una presión de trabajo máxima de 15 MPa. Durante su uso, normalmente se debe colocar en posición vertical.

(3) Alambre de soldadura

El alambre de soldadura Tig se divide principalmente en dos categorías: alambre de soldadura de acero y alambre de soldadura de metales no ferrosos. El alambre de soldadura se puede seleccionar de acuerdo con GB/T8110-1995 “Alambre de soldadura de acero al carbono y de baja aleación para soldadura por arco con protección de gas” y YB/T5092-1996 “Alambre de soldadura de acero inoxidable para soldadura”.

Los metales no ferrosos se sueldan generalmente con alambre de soldadura comparable al material original. Los diámetros de los alambres de soldadura Tig incluyen principalmente más de diez especificaciones, como 0,8, 1,0, 1,2, 1,4, 1,5, 1,6, 2,0, 2,4, 2,5, 4,0, 5,0, 6,0 mm, con alambres de 2,0 a 4,0 mm de diámetro comúnmente utilizados.

II. Parámetros del proceso de soldadura TIG

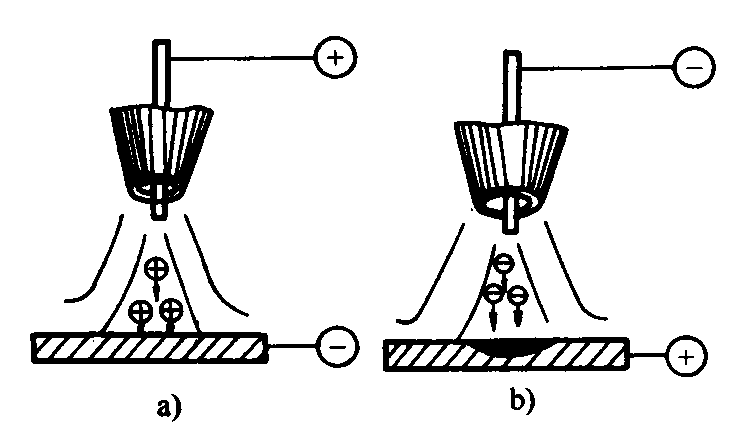

1. Tipos y polaridad de fuentes de alimentación para soldadura

La soldadura con gas inerte de tungsteno (TIG) puede utilizar fuentes de alimentación de corriente alterna (CA) o corriente continua (CC). La elección de la fuente de alimentación depende del tipo de metal o aleación a soldar; Cuando se utiliza una fuente de alimentación de CC, también se debe considerar la selección de la polaridad.

4. ¿Qué se debe observar durante el proceso de soldadura manual por arco de tungsteno?

Durante la soldadura de raíz, se debe utilizar soldadura de arco corto tanto como sea posible, la cantidad de alambre de relleno debe ser menor y el soplete de soldadura debe moverse lo menos posible. Cuando el espacio entre piezas es pequeño, la soldadura por penetración se puede realizar directamente. Si hay defectos en la costura de soldadura, los defectos deben rectificarse y no se permite el método de reflujo para tratar los defectos en la costura de soldadura.

Durante la soldadura por superposición, se debe agregar alambre de relleno de manera uniforme y a una velocidad adecuada. Si es demasiado rápida, la soldadura tendrá una altura residual elevada; si es demasiado lento, la costura de soldadura quedará cóncava y rebajada. La temperatura de la pieza de trabajo aumentará significativamente al final de la soldadura, en este momento se debe aumentar la velocidad de soldadura de manera adecuada y se deben agregar unas gotas más para llenar bien el arco cuando el arco se apague para evitar la formación de grietas en el arco. en el pozo.

La soldadura manual por arco de tungsteno implica que ambas manos operan simultáneamente, lo que difiere de la soldadura por arco con electrodo. Durante el funcionamiento es especialmente importante la coordinación de ambas manos. Por tanto, se debe reforzar la formación en competencias básicas en este ámbito.

5. ¿Cómo utilizar correctamente una máquina de soldadura por arco de tungsteno manual?

Antes de comenzar a trabajar, los soldadores deben leer las instrucciones de uso del equipo de soldadura, comprender la estructura general del equipo de soldadura y el método correcto de uso; la máquina de soldar debe estar conectada correctamente de acuerdo con el diagrama de cableado externo, el valor de voltaje en la placa de identificación debe corresponder al valor de voltaje de la red eléctrica y la carcasa debe estar conectada a tierra de manera confiable; Antes de utilizar la máquina de soldar, se deben verificar las conexiones del circuito de agua y gas para garantizar un suministro normal de agua y gas durante la soldadura. Después de completar el trabajo o abandonar temporalmente el sitio de construcción, se debe cortar la energía y cerrar la fuente de agua y la válvula del cilindro de gas.

6. ¿Cuáles son las fallas comunes de las máquinas de soldadura por arco de tungsteno manuales? ¿Cómo resolver problemas?

Las fallas comunes de las máquinas de soldadura por arco de tungsteno incluyen bloqueo o fuga de circuitos de agua y gas; el portabrocas del electrodo de tungsteno del soplete de soldadura no está apretado, lo que provoca que el arco sea inestable; un mal contacto entre la pieza de trabajo y el cable de tierra o un electrodo de tungsteno sucio no pueden causar el arco; el fusible de la máquina de soldar tiene un circuito abierto, el interruptor del soplete de soldadura está en mal contacto, lo que hace que la máquina de soldar no pueda arrancar normalmente; daños a los componentes electrónicos internos de la máquina de soldar u otras fallas del equipo mecánico, etc. Las fallas comunes y los métodos de solución de problemas se enumeran en la siguiente tabla.

Fallos comunes, causas y métodos de solución de problemas de las máquinas de soldadura Tig con electrodo de tungsteno

| Características de falla: | Causas | Métodos de solución de problemas: |

| Después de conectar la alimentación, la luz indicadora no se enciende. | (1) Daño del interruptor (2) Fusible quemado (3) Falla del transformador de control (4) Mal funcionamiento de la luz indicadora |

(1) Reemplace la llave (2) Reemplace el fusible (3) Reemplace el transformador (4) Reemplace la luz indicadora |

| El circuito de aire acondicionado se descarga, pero la soldadora no arranca. | (1) Mal contacto del interruptor de la pistola de soldar (2) Mal funcionamiento del relé de arranque (3) Control de daños en el transformador o mal contacto. |

(1) Reemplace el interruptor del soplete de soldadura. (2) Reparar el relé (3) Reparar o reemplazar el transformador de control. |

| Hay una descarga del oscilador, pero no puede iniciar un arco. | (1) Mal contacto entre la fuente de alimentación y la soldadura. (2) Quemado del punto de contacto del contactor de la fuente de alimentación de soldadura. (3) Falla del circuito de control |

(1) Realizar reparaciones (2) Reparar el contactor (3) Repare el circuito de control. |

| El arco de soldadura se vuelve inestable después de comenzar. | (1) El estabilizador de arco está defectuoso. (2) Rectifique la falla en el componente de CC. (3) La línea eléctrica de soldadura tiene mala conectividad. |

(1) Inspeccione el estabilizador de arco. (2) Reemplace los componentes de CC. (3) Repare la fuente de energía de soldadura. |

| No hay salida de gas argón después de encender la máquina de soldar. | (1) Obstrucción del flujo de aire (2) Falla de la válvula de aire electromagnética (3) Mal funcionamiento del circuito de control (4) Salto de línea de retraso |

(1) Limpiar el paso de aire. (2) Reemplace la válvula de aire electromagnética. (3) Repare el circuito de control. (4) Mantenimiento de la línea de retraso |

| No hay oscilación o la chispa de oscilación es débil. | (1) Mal funcionamiento del generador de arco de pulso o del oscilador de alta frecuencia (2) Distancia de descarga de chispas incorrecta (3) Perforación de mica en la placa de descarga. (4) Electrodo de descarga quemado |

(1) Mantenimiento (2) Ajuste del espacio entre las placas de descarga (3) Reemplazo de mica (4) Reemplazo del electrodo del dispositivo de descarga. |