1. Requisitos generales

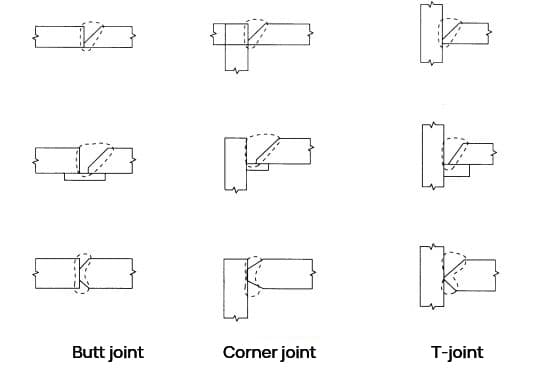

- La Figura 1 ilustra que las uniones soldadas con soldaduras de penetración total de primera clase se pueden clasificar en juntas a tope, juntas de esquina y juntas en T según la forma del componente.

La soldadura por transferencia de tensión abarca soldaduras de primer nivel de penetración total que pueden manejar todo tipo de tensiones de manera similar al metal base, soldaduras de filete que resisten principalmente fuerzas de corte y soldaduras de segundo nivel de penetración parcial.

Cuando se manejan completamente, se considera que las soldaduras de primer nivel de penetración total, excluyendo tensión baja y fatiga de ciclo alto, como las vigas de bloque de corona, exhiben el mismo rendimiento que el metal base bajo todas las cargas, incluidos terremotos y otras cargas repetidas en el acero de construcción de uso común. . .

- La soldadura de primer nivel de penetración total debe estar completamente soldada en toda la sección, y la resistencia de la posición de soldadura debe ser igual o mayor que la del metal base.

- El espesor de la garganta de la soldadura de penetración total del primer nivel no debe ser menor que el espesor del metal base (se debe utilizar el espesor del metal base más delgado si los espesores del metal base son diferentes y el espesor del metal base que se va a soldar a tope Se deben utilizar juntas si se utilizan juntas de esquina y juntas en T).

Si el espesor de la garganta es menor que el espesor del metal base, no sólo no cumplirá con la tolerancia de diseño, sino que también se convertirá en una fuente de concentración de tensiones.

De manera similar, si la corona de soldadura es demasiado alta, también causará concentración de tensión y es necesario mantener la corona de soldadura en un tamaño razonable.

- Por ejemplo, cuando las juntas en T y las juntas de esquina se someten a fuerzas que tiran de las placas de acero en la dirección del espesor de la placa, es importante tener en cuenta que, aunque puede que no haya defectos de soldadura, las placas de acero aún pueden agrietarse debido a la baja temperatura. resistencia. .

Es ampliamente conocido que la relación entre la resistencia o el alargamiento en la dirección del espesor y la dirección de laminación de las placas de acero laminadas generalmente es reducida.

En particular, cuando las inclusiones no metálicas (como el MnS) se desvían durante el laminado del acero, pueden agrietarse o pelarse bajo tensiones muy bajas.

Como resultado, las placas de acero utilizadas para piezas sujetas a fuerzas de tracción en la dirección del espesor de la placa, como el ala superior de la columna en el caso de penetración de columna o el ala de viga de columnas externas y columnas de esquina en el caso de penetración de viga, deben ser revisado y considerado cuidadosamente.

En la colada continua, las diferencias en la temperatura de solidificación o las reducciones en la temperatura superficial pueden provocar una desviación de los componentes de MnS en el centro del espesor de la losa y una tendencia a la segregación de Al2O3 en la capa superficial. Sin embargo, estos problemas han mejorado en los últimos años.

Recientemente, con el aumento en la escala de la construcción, ha habido varios informes de grietas en soldaduras laminares debido a la soldadura multicapa de láminas de acero gruesas.

Las juntas soldadas de penetración total tipo T de primera clase se utilizan normalmente en uniones de vigas y columnas de estructuras de acero que experimentan tensiones máximas y deformaciones plásticas repetidas. Esta parte es la más susceptible a agrietarse al soldar capas.

Por lo tanto, es necesario seleccionar una placa de acero de alta calidad, revisar el diseño de soldadura y los métodos de construcción y prestar mucha atención a la gestión del precalentamiento para evitar el agrietamiento a baja temperatura de otras piezas afectadas por el calor.

2. Forma de ranura

La forma de la ranura en la unión soldada es un factor crucial en la estabilidad de ambos lados de la unión.

La holgura de la raíz o el ángulo de la ranura incorrectos pueden afectar negativamente la calidad de la unión soldada.

Por lo tanto, es importante determinar la forma de ranura adecuada según el tipo de método de soldadura y junta utilizada.

Para los métodos de soldadura convencionales, la forma de ranura estándar para el tipo de unión y el tamaño de la superficie de la raíz es aceptable siempre que el tamaño de la superficie de la raíz sea inferior a 2 mm cuando se utiliza una placa de respaldo.

Para métodos de soldadura especializados o tipos de juntas, se deben evaluar los datos para garantizar que la forma de la ranura cumpla con los estándares de calidad y construcción según sus condiciones específicas.

3. Corona de soldadura

Para evitar la concentración de tensiones, la corona de soldadura en la soldadura de penetración total del primer nivel no debe ser excesivamente pronunciada. La corona de soldadura debe tener una superficie lisa y sin interrupciones del metal base, con una altura que varía de 0 a 3 mm.

4. Altura de la corona de la junta en T

La corona de soldadura en las juntas en T debe reducir la concentración de tensión alrededor del área de soldadura, lo cual es crucial para evitar grietas o astillas en la placa de tope. La corona de soldadura deseada se muestra en la Figura 2 y es importante que el cordón de soldadura sea liso. La altura de la corona de soldadura (h) debe ser 1/4 del espesor de la junta a tope, o 10 mm si el espesor supera los 40 mm.

5. Tablero de paso

Al comienzo de la soldadura se observan comúnmente mala penetración u orificios de aire, mientras que al final suelen aparecer grietas en forma de cráter y otros defectos. Para evitar tales defectos en una soldadura eficaz, se debe colocar una placa de acero con la forma adecuada al principio y al final de la soldadura, como se muestra en la Fig.

No es necesario retirar la placa de colocación después de soldar y sus residuos no son problemáticos, como se muestra en la Fig. 4. Sin embargo, si el espesor de la losa excede los 50 mm y la columna y la viga tienen el mismo ancho, se debe cortar.

Por ejemplo, cuando la viga del bloque de corona experimenta poca tensión y fatiga de ciclo alto, se debe cortar y refinar usando una máquina rectificadora.

No se recomienda montar y soldar directamente la placa de paso a la unión viga columna. Esto se debe a que el cordón de soldadura corto creado durante la soldadura del conjunto de brida reduce la tenacidad a la fractura del área afectada por el calor, convirtiéndola potencialmente en el punto de partida de una falla frágil de toda la placa de la brida.

La figura 5 proporciona un ejemplo de montaje de la placa de arco y soldadura en la unión de la viga de la columna.

El dispositivo de placa de paso está montado y soldado a la placa de respaldo. Si fuera inevitable hacerlo en la ranura, la construcción deberá garantizar plenamente la calidad de la pieza soldada tras la soldadura positiva. Sin embargo, en la práctica, las condiciones de construcción son más estrictas que las de la soldadura directa, lo que da como resultado una calidad inadecuada de la soldadura del ensamblaje.

Es necesario retirar o volver a fundir el cordón de soldadura del conjunto durante la soldadura directa, especialmente para uniones críticas como la soldadura de penetración total, utilizando uno de los siguientes métodos:

- Retire el cordón de soldadura del conjunto de arco de gas antes de soldar.

- Utilice una retroexcavadora para eliminar los residuos de soldadura del conjunto en el primer extremo de la soldadura.

- Vuelva a fundir el cordón de soldadura ensamblado sin defectos residuales.

La soldadura de montaje se realiza mediante soldadura eléctrica o con protección de gas. Al soldar placas de acero más gruesas con una longitud de cordón de soldadura más corta, la pieza soldada puede endurecerse mediante calentamiento y enfriamiento rápidos y pueden producirse grietas debido a la cantidad de hidrógeno difusible y al grado de restricción. Esta tendencia es más pronunciada con placas más gruesas o con mayor composición de aleación.

Por lo tanto, se deben utilizar electrodos con bajo contenido de hidrógeno para soldadura de ensamblaje con soldadura eléctrica cubierta, según el espesor de la placa y el tipo de acero. Sin embargo, puede resultar difícil cambiar el electrodo según el espesor y el tipo de acero, por lo que se recomienda utilizar constantemente electrodos con bajo contenido de hidrógeno cuando se utiliza soldadura eléctrica cubierta.

La soldadura con protección de gas también es eficaz para prevenir grietas debido a su gas hidrógeno de baja difusión y debe usarse en la soldadura de ensamblaje. El precalentamiento también es eficaz para prevenir grietas y debe realizarse en las mismas condiciones que la soldadura normal durante el montaje y la soldadura.

Otros métodos para reemplazar el método de la bancada incluyen el uso de bancadas sinterizadas fijas hechas de fundente, cerámica o placas de acero estampadas, o el uso del método de la placa posterior, el método de soldadura posterior, el método de eliminación a tope y otros métodos para eliminar el escurrimiento. -en platos.

Este método es aplicable para soldadura plana y aceros Q235 y Q345. Sin embargo, si la prueba de soldabilidad confirma que la calidad de la pieza soldada es igual o mayor que la del método de construcción con placa de acero, se podrá utilizar fuera de este alcance.

El técnico en soldadura debe estar calificado en el método de soldadura equivalente y reconocido por el supervisor del proyecto mediante un examen adicional de tecnología de soldadura para el método de ejecución de placa equivalente.

Las consideraciones más comunes para las trampillas de tipo fijo en los métodos de construcción se describen a continuación:

- Para mantener el rendimiento de la unión, el material de la pestaña pasante de tipo fijo no debe interferir con el metal de soldadura en la posición de soldadura.

- La placa de respaldo se instala para evitar que el metal de soldadura gotee al final del proceso de soldadura y debe extenderse aproximadamente 10 mm desde el extremo del metal base.

- La pestaña a presión de tipo fijo se fija de forma segura al metal base mediante métodos como alambre de acero o accesorios magnéticos.

En cuanto al método de soldadura, como se ilustra en la Fig. 6, el arco se inicia en el punto donde el extremo del metal base entra entre 15 y 20 mm y luego regresa para asegurar una penetración completa en el extremo durante la capa inicial de soldadura.

6. Juntas con diferentes espesores de chapa

Cuando los materiales utilizados para soldar las juntas a tope tienen diferentes espesores, la soldadura debe realizarse desde el material más fino hasta el más grueso para asegurar una suave distribución de las tensiones.

Como se muestra en la Fig. 7 (a), cuando la diferencia de espesor excede los 10 mm debido a la variación del espesor de la placa o cuando la viga del bloque de coronación está sujeta a baja presión y alta fatiga cíclica, la placa más gruesa debe inclinarse menos de 1 /2,5 y la ranura debe ser más delgada. Las hojas deben estar a la misma altura.

Sin embargo, como se ilustra en la Figura 7(b), al soldar la unión de la placa del ala de una viga SRC formada a través de una cabeza de arco en ambos lados (retroexcavadora), si la diferencia en el espesor de la placa excede los 10 mm, se debe utilizar la soldadura de filete de refuerzo. .

También hay que tener en cuenta que la soldadura unilateral de la placa de soporte debe ser aprobada por el supervisor del proyecto.

7. Rayones de aire

Al soldar por ambos lados, como principio general se debe realizar un ranurado con aire antes de soldar la primera capa en la parte posterior.

La primera capa de soldadura superficial suele ser propensa a defectos como grietas, mala penetración e inclusión de escoria debido a su rápida velocidad de enfriamiento. Para resolver estos problemas, se requiere ranurado con aire para eliminar cualquier defecto en la primera capa superficial.

Sin embargo, si se utiliza una prueba de construcción o una inspección no destructiva durante la soldadura por arco sumergido para verificar que la primera capa en la parte posterior tenga buena penetración, se puede omitir el ranurado con aire.

8. Placa de respaldo

Para garantizar una penetración adecuada de las raíces cuando se utiliza una placa de respaldo, se debe dejar suficiente espacio para asegurar una conexión firme. Si la placa de respaldo no está completamente apretada y el espacio de la raíz es demasiado pequeño, esto puede resultar en defectos de soldadura, como una mala penetración o inclusión de escoria en la raíz.

La placa de respaldo generalmente debe estar hecha de material Q345B. Para otros materiales, es importante examinar su composición química (P, S, Cu, C, etc.) para confirmar que son aptos para soldar.

En general, la placa de respaldo para la unión viga columna debe instalarse dentro de la placa lateral. Sin embargo, la placa de brida inferior se puede instalar externamente si es necesario para realizar soldaduras en el sitio. La posición de la placa de respaldo se muestra en la Figura 8.

La soldadura del conjunto de placa posterior está sujeta a menores tensiones de tracción y de flexión, y la soldadura de filete experimenta la máxima tensión. Este tipo de soldadura es relativamente sencilla, pero también puede romperse. En muchos casos, la soldadura de ensamblaje se realiza sin precalentar la soldadura en ángulo.

Aunque la longitud original del cordón de soldadura puede ser suficiente, la tenacidad a la fractura del metal de soldadura o la zona afectada por el calor (HAZ) es baja, lo que puede provocar una falla frágil de toda la unión si la soldadura de filete se fractura.

Como resultado, el montaje y la soldadura de la placa de soporte en la unión de la viga columna no deben realizarse dentro de los 10 mm de cualquiera de los extremos del ala de la viga o dentro de los 10 mm de la punta R o la punta de soldadura en ángulo del filete del alma (Figura 9 (1)). El montaje y soldadura se debe realizar en la posición del paso en la placa (Figura 9 (2)) o 1/4 del ancho de la placa lateral de la viga (Figura 9 (3)). Si la placa de paso se instala en el exterior de la placa de soporte o del ala de la viga, no se debe montar ni soldar en el exterior del ala de la viga ni del ala de la columna (Figura 9 (2)).