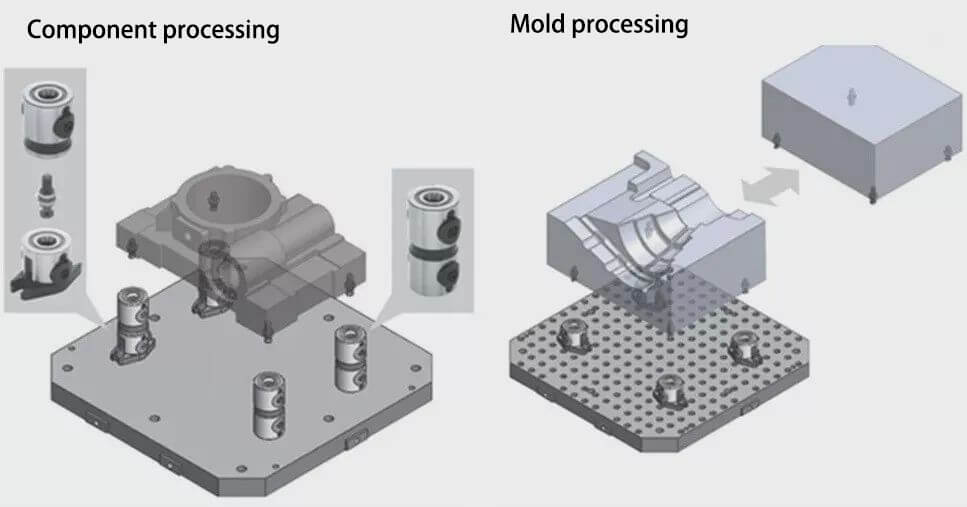

Este es un resumen del diseño de luminarias en la industria, pero no es tan simple como parece. A través de nuestra investigación y conversaciones con varios expertos, descubrimos que el diseño preliminar a menudo enfrenta problemas de posicionamiento y solución que no se abordan adecuadamente.

Sin soluciones adecuadas a estos desafíos, cualquier diseño innovador no tendrá valor práctico. Para garantizar el éxito y la integridad del diseño y procesamiento de accesorios, es fundamental tener una comprensión sólida de los principios básicos de posicionamiento y fijación.

Conocimiento del localizador

1. Principios básicos del posicionamiento lateral de la pieza de trabajo.

“A la hora de posicionar la pieza, como por ejemplo el soporte, el principio más básico a seguir es el principio de los tres puntos. Este principio, también conocido como principio de apoyo, deriva del concepto de que “tres puntos que no están en la misma recta determinan un plano”.

Con tres puntos se puede determinar una cara, lo que lleva a la determinación de un total de cuatro caras. Sin embargo, puede resultar complicado localizar el cuarto punto en el mismo plano, independientemente del método utilizado”.

Tres principios

Por ejemplo, cuando se utilizan cuatro localizadores de altura fija, sólo tres de ellos pueden hacer contacto con la pieza de trabajo, lo que deja una alta probabilidad de que el cuarto no lo haga. Para resolver este problema, comúnmente se recomienda configurar el localizador en función de tres puntos, manteniendo las distancias entre estos puntos lo más amplias posible.

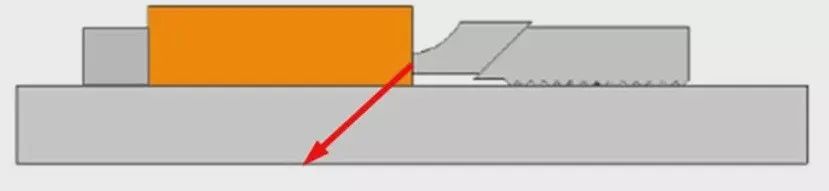

Además, al configurar el posicionador, es importante determinar la dirección en la que se aplicará la carga de procesamiento. Esta dirección se refiere a la dirección en la que se desplazará el mango de la herramienta o herramienta. Desatender esta consideración puede tener un impacto significativo en la precisión general de la pieza de trabajo.

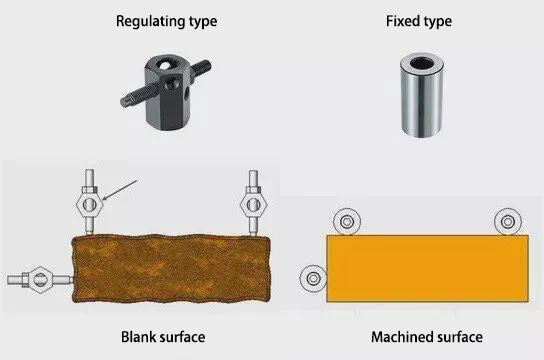

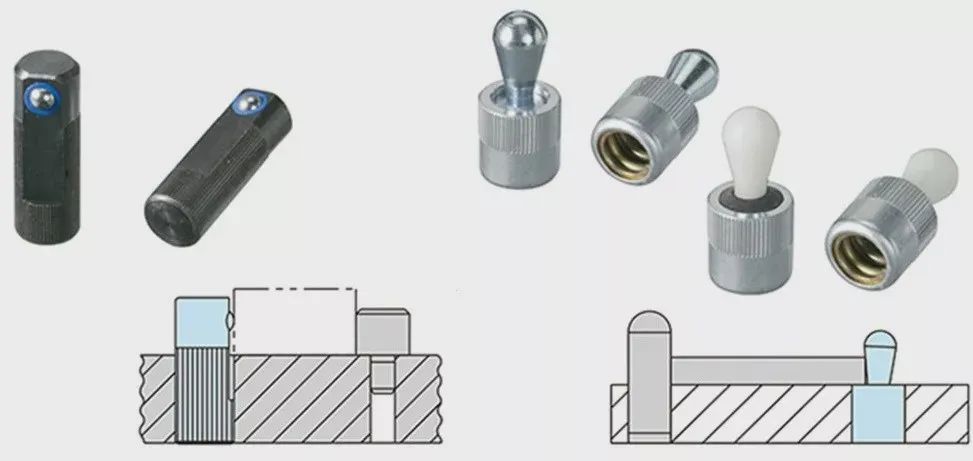

Al posicionar la superficie en bruto de la pieza de trabajo, normalmente se utiliza un posicionador de tipo tornillo ajustable. Para posicionar la superficie de procesamiento se utiliza un posicionador fijo (donde se rectifica la superficie de contacto de la pieza).

2. Principios básicos de posicionamiento desde el agujero de la pieza.

A la hora de posicionar la pieza es imprescindible utilizar un pasador con una tolerancia que se ajuste a los agujeros procesados en el paso anterior.

Para lograr la precisión de posicionamiento deseada, el pasador debe tener la misma precisión que el orificio de la pieza y coincidir con la tolerancia especificada.

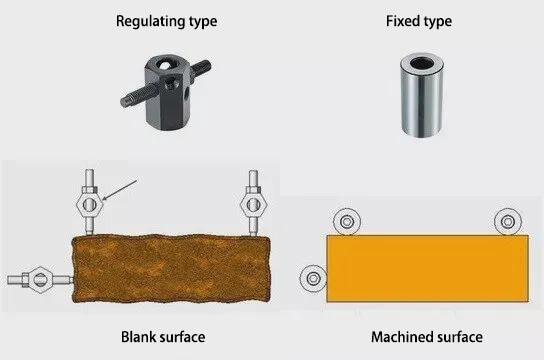

Además, los pasadores rectos y los pasadores de diamante se utilizan comúnmente para el posicionamiento, lo que facilita el montaje y desmontaje de la pieza de trabajo y reduce la probabilidad de que la pieza de trabajo y el pasador se atasquen.

Utilice la colocación de alfileres

Por supuesto, es posible utilizar pasadores rectos para ambas posiciones ajustando la tolerancia de ajuste. Sin embargo, para un posicionamiento más preciso, suele ser más eficaz utilizar una combinación de un pasador recto y un pasador de diamante.

Cuando se utilizan ambos tipos de pasadores, la línea de conexión del pasador de diamante, en el punto de contacto con la pieza de trabajo, es normalmente perpendicular a la línea de conexión del pasador recto, formando un ángulo de 90 grados. Este método de configuración se utiliza para el posicionamiento angular, específicamente para determinar la dirección de rotación de la pieza.

Conocimientos relevantes sobre abrazaderas.

1. Clasificación de fórceps

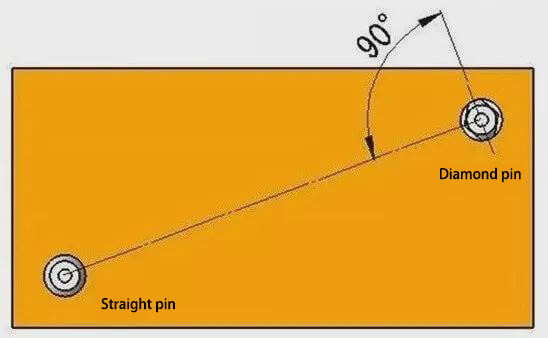

Según la dirección de fijación, generalmente se divide en las siguientes categorías:

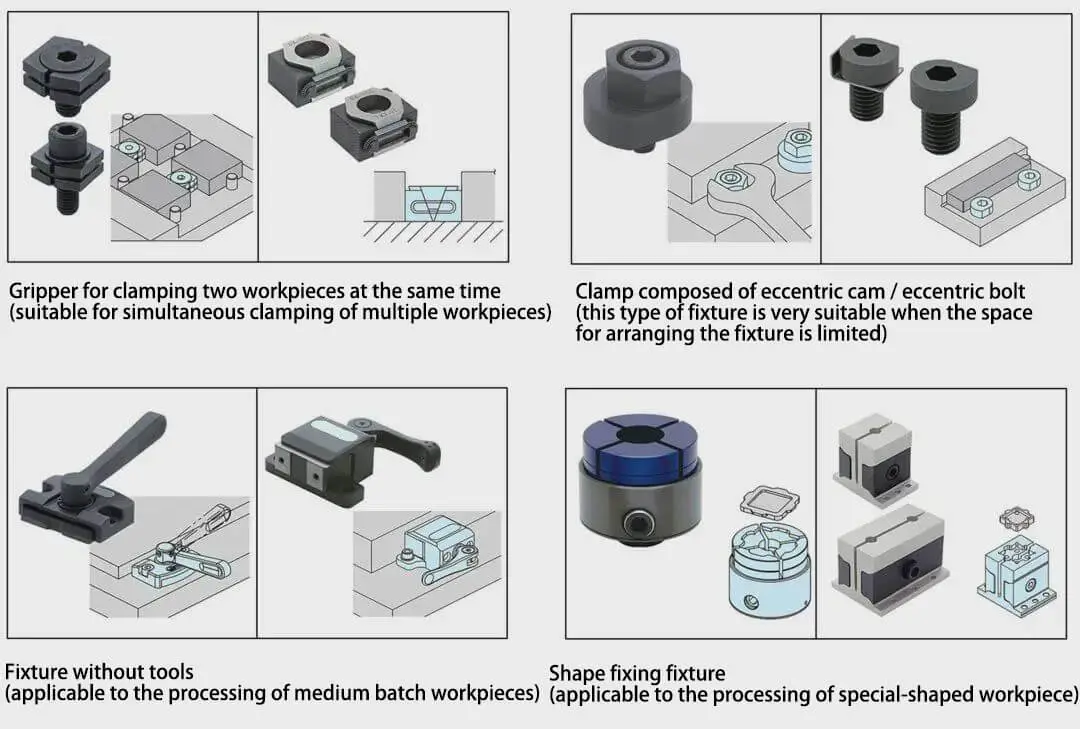

A continuación, echemos un vistazo a las características de varias abrazaderas.

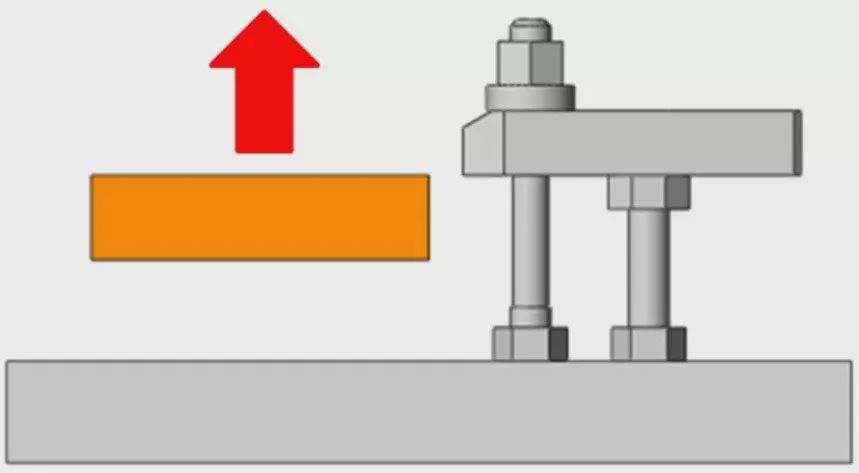

1. Abrazadera presionada desde arriba

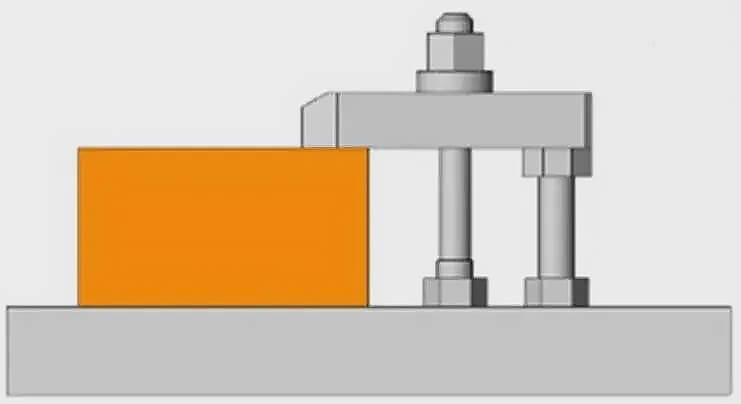

El dispositivo de sujeción que comprime desde la parte superior de la pieza es el más estable y provoca la menor deformación durante el proceso de sujeción. Como resultado, la primera consideración en el procesamiento de piezas es la sujeción desde arriba. El accesorio más utilizado para este tipo de fijación es un accesorio mecánico manual.

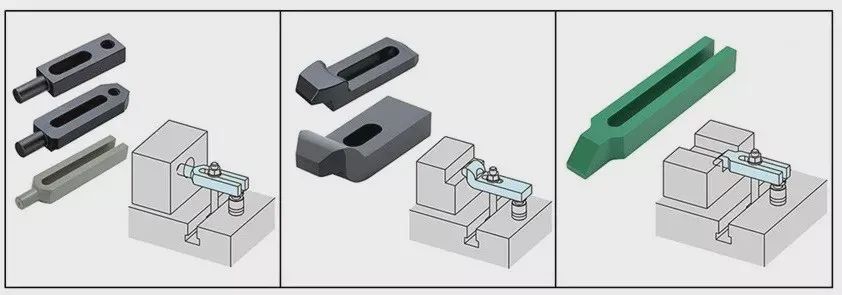

Por ejemplo, la abrazadera de “hoja de pino” es un tipo de dispositivo de sujeción de uso común. Consta de placa de presión, espárrago, gato y tuerca.

Además, según la forma de la pieza de trabajo, se pueden seleccionar diferentes formas de placas de presión para que coincidan con las diferentes formas de las piezas de trabajo.

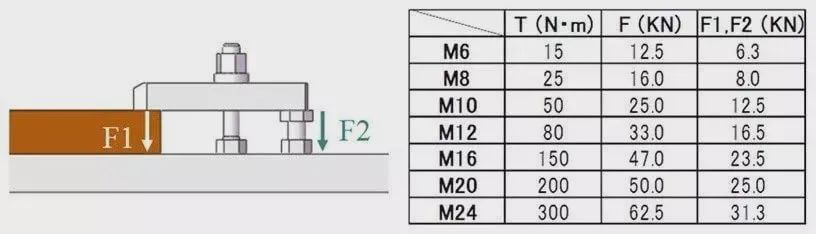

La relación entre el par y la fuerza de sujeción de la abrazadera de chapa de pino se puede calcular mediante la fuerza de propulsión del tornillo.

La fórmula de cálculo simple para la fuerza de sujeción es la siguiente:

F(kN) = T(N·m)/0,2d

(d se refiere al diámetro nominal del tornillo)

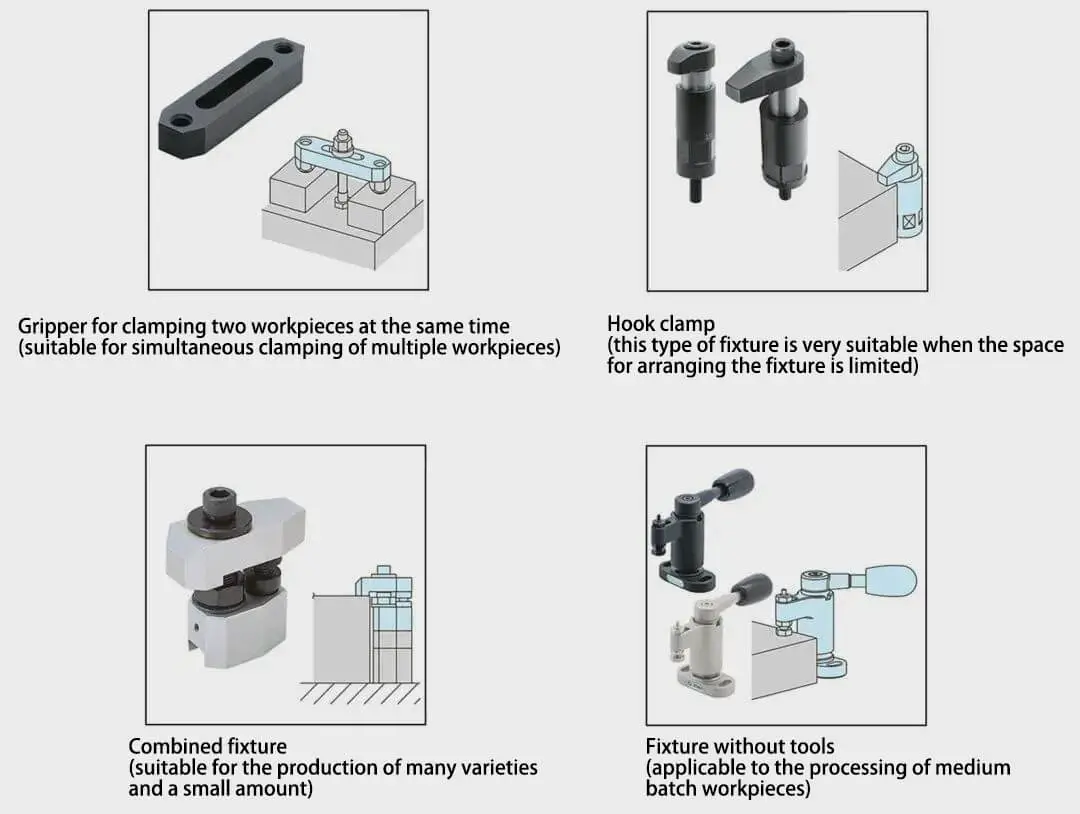

Además de la abrazadera para agujas de pino, también existen las siguientes abrazaderas similares para sujetar encima de la pieza de trabajo.

2. Fijación lateral

El método original de sujetar la pieza desde arriba es el más estable y preciso y también da como resultado la menor carga de procesamiento de la pieza.

Sin embargo, cuando la fijación desde arriba no es factible debido a factores como el mecanizado encima de la pieza o una insuficiencia, puede ser necesario sujetar la pieza desde un lado.

Sin embargo, hay que tener en cuenta que al sujetar la pieza de trabajo lateralmente se puede generar una fuerza hacia arriba. Se debe considerar cuidadosamente la posibilidad de eliminar esta fuerza al diseñar el dispositivo.

Además de las abrazaderas que se muestran en la figura anterior, también hay disponibles abrazaderas laterales.

Estas abrazaderas laterales generan una fuerza oblicua hacia abajo cuando se produce empuje, evitando efectivamente que la pieza de trabajo flote.

También existen otras abrazaderas similares para fijación lateral.

3. Abrazadera para sujetar la pieza de trabajo desplegable.

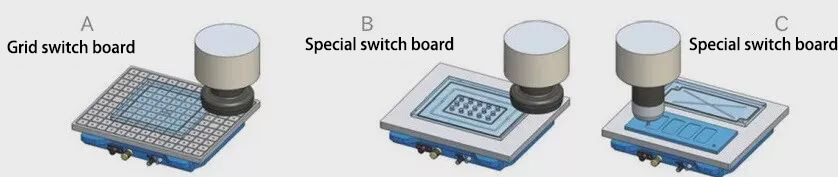

Al procesar la superficie superior de una pieza de chapa delgada, no es posible sujetarla desde arriba y comprimirla desde un lado no es práctico. El método de sujeción más viable es sujetar la pieza de trabajo desde abajo.

Si la pieza de trabajo es de hierro, normalmente se puede utilizar una abrazadera magnética para sujetarla desde abajo. En el caso de piezas de metales no ferrosos, normalmente se pueden utilizar ventosas para asegurarlas.

La fuerza de sujeción es directamente proporcional al área de contacto entre la pieza de trabajo y la pinza magnética o la ventosa de vacío.

Sin embargo, si la carga de procesamiento es demasiado alta al procesar piezas pequeñas, es posible que los resultados no sean los ideales.

Además, cuando se utiliza un imán o un mandril de vacío, la superficie de contacto con el imán y el mandril de vacío debe ser lisa para que sea segura y normal.

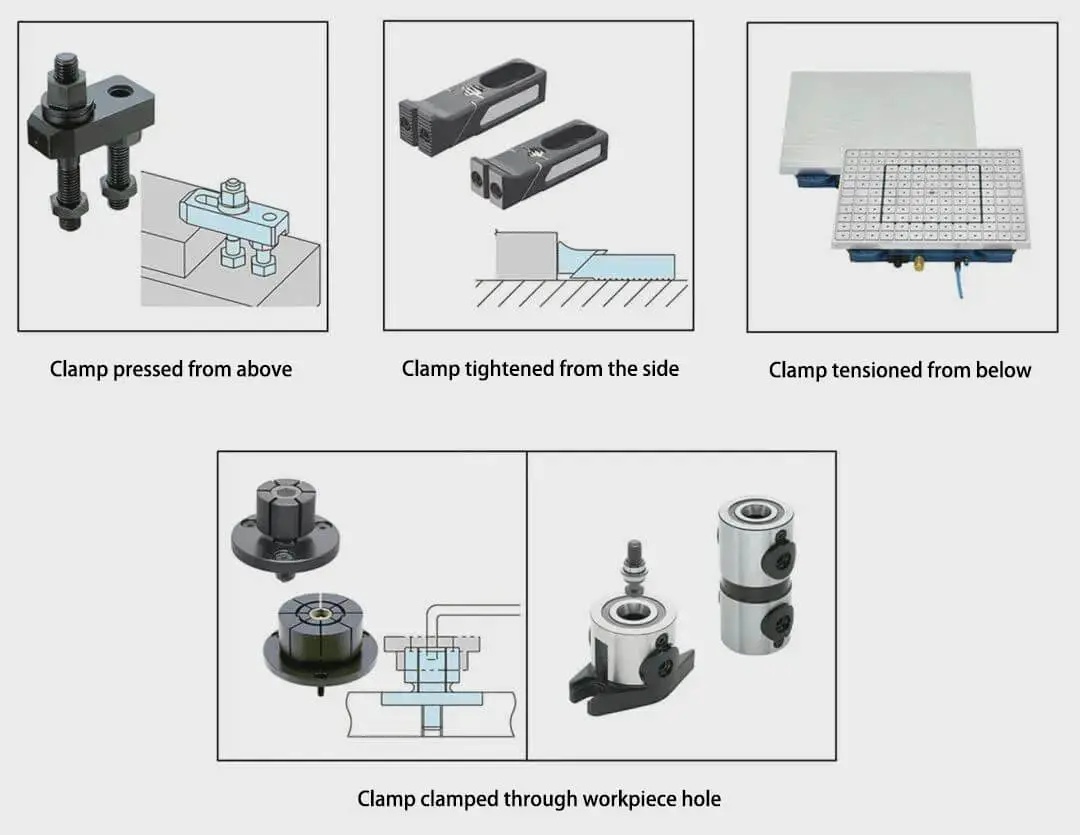

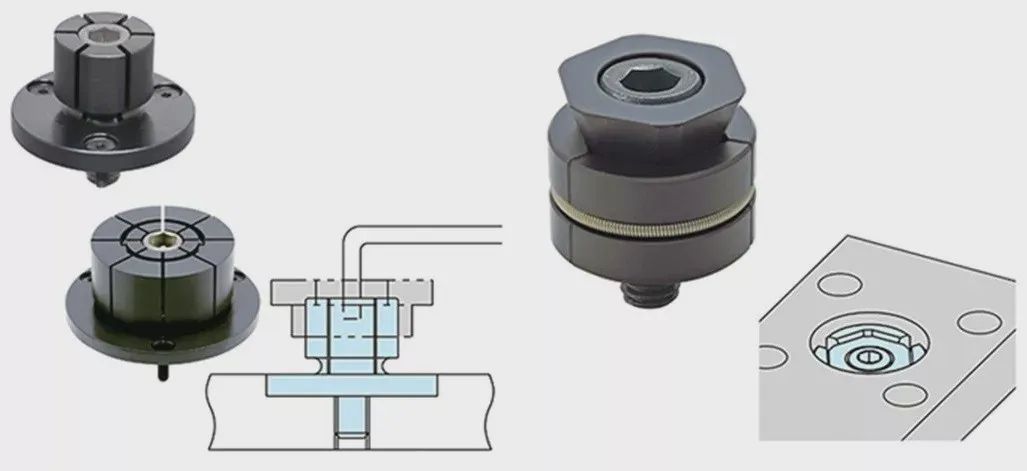

4. Abrazadera fijada con orificio.

Al realizar procesamiento simultáneo multifacético o procesamiento de moldes en una máquina de 5 ejes, es aconsejable utilizar sujeción de orificios para evitar que los accesorios y las herramientas afecten el resultado. Este método es superior a la sujeción superior y lateral, ya que aplica menos presión a la pieza de trabajo, lo que reduce la probabilidad de deformación.

Mecanizado directo con agujeros

Coloque el pasador para sujetar

2. Prefijación

El objetivo principal es fijar la abrazadera de la pieza. También es crucial mejorar la operatividad y utilizar la conexión previa.

Cuando la pieza de trabajo se coloca verticalmente sobre la base, la gravedad hará que caiga hacia abajo.

Para evitar esto, debe sujetar y sujetar manualmente la pieza de trabajo mientras utiliza la abrazadera para operar.

Prefijación

Si la pieza de trabajo es pesada o si se sujetan varias piezas simultáneamente, la operatividad se reducirá significativamente y el proceso de sujeción llevará mucho tiempo. En tales situaciones, el uso de un producto de presujeción con resorte puede ayudar a mantener la pieza en un estado estable durante la operación de sujeción, mejorando significativamente la operatividad y reduciendo el tiempo de sujeción.

3. Precauciones al seleccionar las pinzas

Cuando se utilizan varios tipos de abrazaderas en la misma configuración de herramientas, es crucial estandarizar las herramientas utilizadas para apretarlas y aflojarlas. Esto ayuda a minimizar la carga de trabajo del operador y disminuir el tiempo total de sujeción de la pieza de trabajo.

Por ejemplo, como se muestra en la figura de la izquierda, el uso de diferentes tipos de llaves para operaciones de sujeción puede generar una mayor carga de trabajo para el operador y tiempos de sujeción más prolongados.

Por otro lado, como se ilustra en la figura de la derecha, cuando se estandarizan las herramientas y llaves y se unifican los tamaños de tornillos, la operación se vuelve mucho más conveniente y eficiente para el personal en el sitio.

Operabilidad de sujeción de la pieza de trabajo

Además, al configurar la abrazadera, es fundamental priorizar la facilidad de sujeción de la pieza de trabajo. Si es necesario sujetar la pieza de trabajo en ángulo, su manipulación puede resultar complicada. Esta cuestión debe tenerse en cuenta al diseñar herramientas de sujeción para evitar inconvenientes.