Actualmente, el proceso de soldar pernos en un material con base metálica mediante diversos métodos de soldadura se usa ampliamente en gabinetes eléctricos, electrodomésticos, muebles, piezas de automóviles y diversas piezas de chapa metálica.

Estos métodos de soldadura generalmente se pueden dividir en dos tipos: soldadura por almacenamiento de energía y soldadura por arco.

La soldadura por almacenamiento de energía se utiliza más comúnmente para soldar pasadores con diámetros más pequeños. El principio implica liberar la energía almacenada de un condensador en el momento en que el pasador entra en contacto con el material base, lo que hace que el área donde se unen el pasador y el material base se funda y se suelde.

Este tipo de soldadura se completa instantáneamente y tiene las ventajas de una operación simple, pequeñas marcas en la superficie de soldadura, alta eficiencia, equipo compacto y fácil portabilidad. Ahora se usa ampliamente en diversos campos de la producción de soldadura de pasadores de placas delgadas.

La soldadura por arco aplica voltaje a través de una bobina entre el pasador y el material base. A medida que el pasador entra en contacto con el material base y luego se aleja del mismo, se produce un cortocircuito y se genera un arco eléctrico.

Este arco eléctrico de alta temperatura funde la superficie de contacto del pasador y el material base. Después de un tiempo, se presiona firmemente, soldando firmemente el pasador y el material base.

Este método se utiliza principalmente en áreas que requieren una mayor resistencia de soldadura, como piezas de automóviles y piezas de chapa de acero.

De acuerdo con estos dos métodos de soldadura, hemos desarrollado equipos de soldadura de pernos, incluyendo equipos de soldadura de pernos portátiles, equipos de soldadura por arco, máquinas de soldadura de pernos automatizadas CNC, estaciones de trabajo de soldadura de pernos robóticas y máquinas de soldadura de pernos automáticas. Este artículo presenta principalmente la máquina de soldadura automatizada CNC.

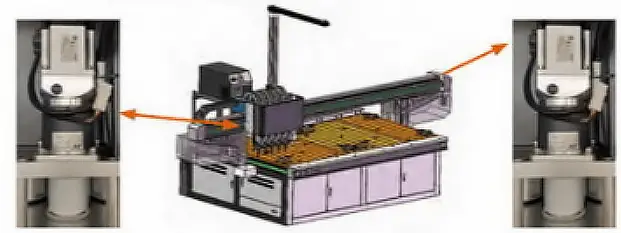

Como se muestra en la Figura 1, la máquina de soldadura de pernos CNC automatizada es un dispositivo automatizado desarrollado para ayudar a los clientes a lidiar con la soldadura de pernos a granel.

A medida que los costos de mano de obra en las fábricas continúan aumentando, aumenta la variedad y cantidad de productos que deben soldarse con pasadores, y las tareas de producción tienden a realizarse en lotes pequeños y variedades múltiples.

Este equipo automatizado puede satisfacer bien estas necesidades de producción y gradualmente se está convirtiendo en un equipo estándar en las fábricas de chapa y plantas de procesamiento de metales.

Composición básica de la máquina de soldadura de pernos CNC automatizada

La máquina de soldadura de pernos automatizada CNC consta principalmente de ocho partes: bastidor de bastidor, bastidor de cama, sistema de transmisión, sistema de accionamiento, sistema de control, plataforma de soldadura, mecanismo automático de selección y alimentación de clavos y soldadura automática del cabezal del soplete.

La estructura del rack se divide en estructuras verticales y horizontales. Generalmente, si la longitud de la pieza supera los 3200 mm o el ancho supera los 1200 mm, se utiliza un marco vertical, como se muestra en la Figura 2.

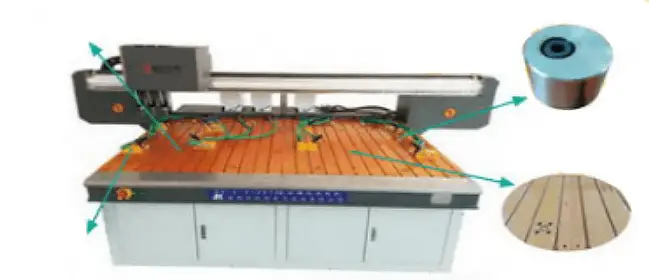

Si la longitud de la pieza es inferior a 3200 mm o el ancho está dentro de los 1200 mm, se utiliza un marco horizontal como se muestra en la Figura 3, lo que facilita cargar la pieza y operar el equipo.

El eje Y adopta un pórtico de doble accionamiento, la viga del eje X utiliza un perfil de aluminio de aviación extruido especial y la viga móvil es liviana, resistente y no se deforma fácilmente.

La viga de perfil de aluminio se fresa con precisión mediante un pórtico CNC para garantizar que la precisión del paralelismo y la rectitud del equipo sea de 0,02 mm.

La dirección del área efectiva de la plataforma.

Marco de la cama

Debido al pequeño volumen de producción y al elevado precio de este tipo de equipos, la mayoría de fabricantes utilizan un conjunto cuadrado, de estructura sencilla y de bajo coste.

Generalmente hay dos formas: una se ensambla a partir de perfiles totalmente de aluminio, que es fácil de producir y ensamblar, no requiere soldadura, recocido ni mecanizado de precisión y tiene un bajo costo de producción.

La desventaja es que su resistencia no es suficiente, la estructura está sujeta a deformación y el transporte y manipulación pueden provocar un posicionamiento inexacto, lo que da como resultado una baja velocidad de funcionamiento de la máquina herramienta.

Otro tipo consiste en adaptar la base de una máquina de grabado común disponible en el mercado. Hay muchos fabricantes de estas camas y los precios son bajos. La ventaja es que son fáciles de producir y montar sin incurrir en muchos costes de producción.

La desventaja es que los estilos de las máquinas de grabado son monótonos, generalmente de estructuras verticales, y debido a la feroz competencia del mercado, el material base y el control del procesamiento varían ampliamente, lo que dificulta garantizar la consistencia de la calidad del producto.

Los equipos que producimos utilizan una base de acero resistente soldada entre sí. Después del recocido, las superficies de instalación de la ranura guía de los ejes X e Y se procesan mediante una fresadora CNC de pórtico grande. La máquina funciona a una velocidad estable, lo que garantiza una excelente calidad del producto.

Sistema de transmisión

La parte de transmisión estándar está equipada con una correa de alta precisión (Figura 4) o una cremallera (Figura 5) para la transmisión, guiada por un riel guía lineal (Figura 6), lo que garantiza una operación de alta precisión y alta velocidad.

La configuración opcional es motor lineal (Figura 7) + rejilla metálica (Figura 8) para transmisión.

El motor lineal tiene una larga vida útil, menor consumo de energía, transmisión más estable y posicionamiento más preciso. Viene con una carcasa magnética de alta precisión que es duradera, no propensa a envejecer, muy precisa y con una gran capacidad anticontaminación.

Sistema de dirección

Todos los mecanismos de desplazamiento son accionados por servomotores de alta precisión (Figura 9), logrando un posicionamiento preciso. El eje Y adopta control de servomotor de doble accionamiento (Figura 10), lo que garantiza una alta precisión y estabilidad durante el funcionamiento a alta velocidad del equipo.

Sistema de control

El sistema de control adopta un sistema de control numérico integrado de enseñanza táctil. El controlador es un controlador de movimiento de varillaje multieje dedicado importado de nueva generación desarrollado sobre la base de sistemas de robots industriales.

Es estable, confiable y potente. La interfaz hombre-máquina es una caja portátil colorida y móvil, que es fácil de operar, como se muestra en la Figura 11.

El controlador de servomotor adopta un sistema de tres ejes, que es de tamaño pequeño, fácil de instalar, fácil de conectar y de control estable.

Dependiendo de las diferentes necesidades del cliente, las condiciones operativas en el sitio, el tamaño del lote de productos y los hábitos operativos, ofrecemos tres métodos de programación diferentes: enseñanza, CAD y coordenadas. El sistema también cuenta con funciones prácticas como remachado y funcionamiento en seco, lo que hace que el funcionamiento sea sencillo y cómodo.

La jornada docente está equipada con un indicador de infrarrojos. Para posicionar los puntos se utiliza el volante del manipulador, lo que facilita la entrada de coordenadas de los pines y hace que el proceso sea práctico y rápido.

La programación CAD puede generar programas de trabajo a partir de dibujos CAD en la computadora utilizando un software especializado, que luego se pueden copiar al sistema vía USB para su producción directa.

La posición de las coordenadas se puede ingresar en la tabla del sistema según los dibujos de mecanizado, lo que permite al sistema generar el programa de procesamiento. El sistema también admite llamadas de programas escaneando un código QR con un lector de códigos de barras.

El sistema también tiene una función de guardado de datos, que puede guardar todos los datos dimensionales de los puntos de proceso, datos del cabezal de la pistola, etc., en un archivo personalizado para una fácil recuperación.

Plataforma de soldadura

La plataforma de soldadura está compuesta por una plataforma aislante de bolas flotantes, una pinza neumática y un bloque de posicionamiento móvil, como se muestra en la Figura 12.

Al cargar materiales manualmente, la bola flotante se eleva para evitar que la pieza de trabajo, especialmente las piezas de acero inoxidable, raye la superficie debido a la fricción en la plataforma aislante.

Durante el funcionamiento, la bola flotante cae y la abrazadera sujeta la pieza de trabajo de forma segura al suelo. El bloque de posicionamiento móvil redondo facilita la sujeción de cualquier forma de pieza de trabajo y puede posicionar el borde exterior y el orificio interior de la pieza de trabajo.

El banco de trabajo está distribuido uniformemente con ranuras de cola de milano de instalación modular, que pueden ajustar la posición de instalación del bloque de posicionamiento de la pieza de sujeción neumática a voluntad. De esta forma, la carga y descarga manual ahorra tiempo y esfuerzo.

Según los requisitos del producto del cliente, se pueden definir las posiciones A y B, realizando el uso alternativo de las posiciones A y B, mejorando significativamente la eficiencia de producción.

Mecanismo automático de selección y entrega de clavos.

El mecanismo de selección y entrega de clavos se divide en un mecanismo de selección y entrega de disco vibratorio y un mecanismo de selección y entrega de tipo tambor, como se muestra en la Figura 13.

La configuración predeterminada es el tipo tambor. El disco vibratorio es adecuado para pasadores especiales y el tipo de tambor es adecuado para pasadores comunes.

El dispositivo dispensador automático de clavos consta de un selector de clavos, un mecanismo dispensador de clavos neumático, una pistola de soldar automática y un tubo dispensador de clavos.

Puede lograr la entrega y soldadura automática de clavos, tiene una alta confiabilidad en la entrega de clavos, puede detectar automáticamente la presencia de clavos, mejora la eficiencia y confiabilidad del sistema y tiene una estructura de diseño simple y razonable que es estable y confiable.

El mecanismo de entrega de clavos dedicado tiene características como gran capacidad de carga, bajo nivel de ruido y ahorro de energía y reducción del consumo. Las especificaciones de los clavos varían de M3 a M8 (los no estándar se pueden personalizar).

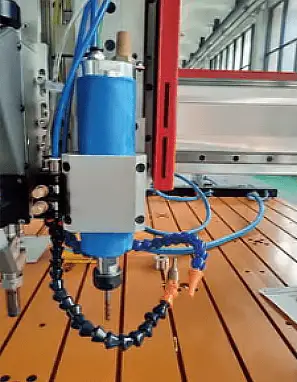

Cabezal de pistola de soldar automática

Como se muestra en la Figura 14, el cabezal de la pistola de soldadura automática utiliza un servomotor (carrera de 150 mm) y un cilindro deslizante de precisión (carrera de pistola directa de 50 mm, carrera de pistola oblicua de 150 mm) para mover el mecanismo de soldadura de la pistola.

Esto garantiza que la altura de soldadura del cabezal de la pistola de soldadura sea ajustable en el rango de 0-200 mm o 0-300 mm.

La distancia entre el pasador y la lámina de metal se puede ajustar a través del servomotor, y la altura de elevación del mecanismo de la pistola de soldar se puede ajustar de acuerdo con la forma de la lámina de metal para evitar colisiones entre la pieza de trabajo y la pistola de soldadura.

También se pueden usar diferentes pistolas de soldar para ajustar el espacio entre el pasador y la chapa cuando se sueldan pasadores de diferentes longitudes, lo que garantiza una velocidad y presión de soldadura estables y ajustables para adaptarse a superficies de chapa irregulares.

Características y ventajas de la máquina de soldadura automática CNC.

(1) Posicionamiento preciso: utiliza control de programación por computadora para un posicionamiento flexible, conveniente y estable.

(2) Alta calidad de soldadura: puede soldar pasadores de diversas especificaciones de forma rápida y firme a superficies metálicas, sin dejar rastros en la parte posterior de la placa soldada ni depresiones o protuberancias perceptibles.

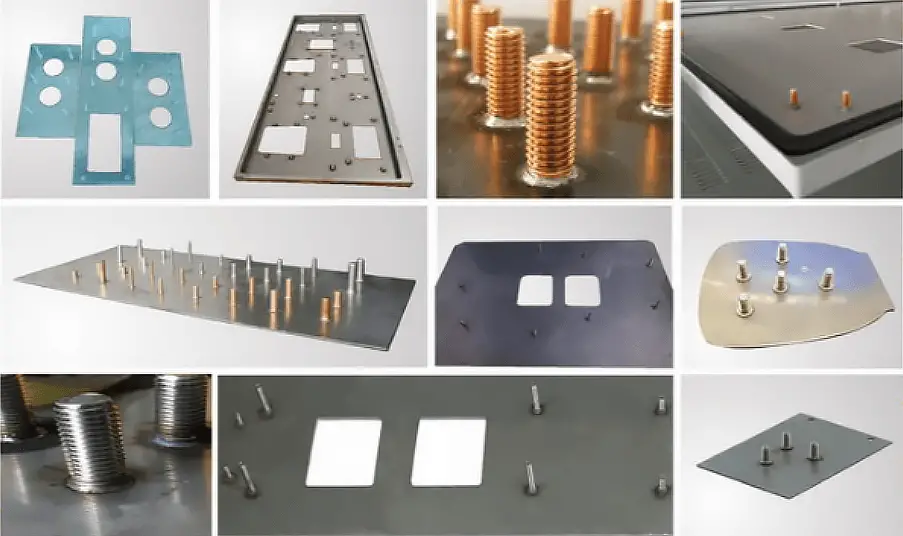

(3) Amplia adaptabilidad del material: Capaz de soldar placas frías, acero inoxidable, placas de aluminio, placas galvanizadas y otros materiales, como se muestra en la Figura 15.

(4) Alta eficiencia: Proporciona alimentación y soldadura automáticas de pasadores, eliminando la necesidad de tediosos procesos tradicionales como perforación, remachado, soldadura por arco y tratamiento posterior a la soldadura. Puede soldar entre 25 y 30 pines por minuto, ahorrando tiempo y esfuerzo.

(5) Programación CNC: puede cumplir con requisitos de esquemas de soldadura más complejos.

Funciones especiales de la máquina de soldadura automática CNC

La máquina automática de soldadura de pernos CNC está equipada con un cabezal de fresado desarrollado independientemente por nuestra empresa, como se muestra en la Figura 16, que permite las funciones de "despintado", prevención de salpicaduras y soplado.

La función “decoating” se utiliza en el procesamiento de chapas galvanizadas. Debido a la diferencia de material entre la capa superficial de zinc y la placa interior, si la superficie no se trata, se producirán problemas como quemaduras y soldaduras falsas durante el proceso de clavado, lo que afectará la calidad del procesamiento y aumentará la carga de trabajo posterior al procesamiento.

Nuestra tecnología de “eliminación de recubrimiento” desarrollada independientemente puede evitar estos problemas.

Cuando los usuarios activan la función de "eliminación de recubrimiento" en el programa, el dispositivo usará automáticamente el cabezal de corte para limpiar el recubrimiento de la superficie, y la profundidad de "eliminación de recubrimiento" se puede ajustar según sea necesario para garantizar que el dispositivo sea aplicable a cualquier espesor de recubrimiento. .

Esto no sólo hace que el área de procesamiento sea más agradable desde el punto de vista estético y garantiza la calidad del procesamiento, sino que también mejora significativamente la eficiencia del procesamiento y reduce el desperdicio de mano de obra y materiales en el posprocesamiento.

La función de prevención de salpicaduras conecta el cabezal de la pistola al líquido de prevención de salpicaduras de soldadura de alta eficiencia para evitar que los óxidos de las salpicaduras de soldadura se peguen al material original debido a la alta temperatura, reduciendo la soldadura falsa y perdida y protegiendo a los trabajadores contra lesiones causadas por la escoria de soldadura.

Antes de soldar, rocíe líquido antisalpicaduras en ambos lados de la costura de soldadura. La escoria caída se reduce notablemente, pudiendo limpiarse con un paño cualquier escoria que quede en la superficie, sin dejar rastro y evitando la oxidación, sin afectar al posterior pintado de la superficie.

La función de soplado puede expulsar las limaduras de hierro después de procesar el cabezal de la pistola cortadora, evitando soplar con la boca o lavarse las manos, lo que puede hacer que las limaduras de hierro salgan volando hacia sus ojos o le corten los dedos.

Conclusión

La máquina automática de soldadura de pasadores CNC tiene excelentes características y claras ventajas, y se utiliza ampliamente en la producción de soldadura de pasadores de placa delgada en áreas como electricidad, electrónica, calderas, construcción de energía, decoración y electrodomésticos, ascensores, industria automotriz, industria de construcción naval. y la industria aeroespacial.