El corte por láser se utilizó por primera vez en los años 70 en la producción industrial moderna y se utiliza ampliamente para cortar chapa, plástico, vidrio, cerámica, semiconductores y materiales como textiles, madera y papel.

En los próximos años, se espera que el corte por láser obtenga un crecimiento sustancial en aplicaciones de mecanizado de precisión y micromecanizado. Primero, echemos un vistazo a cómo funciona el corte por láser.

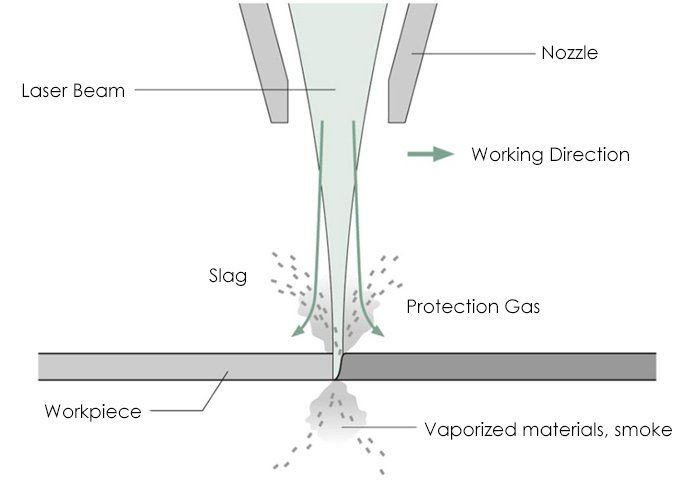

Cuando el rayo láser enfocado incide en la pieza de trabajo, el área irradiada se calienta rápidamente, provocando que el material se derrita o se vaporice. Tan pronto como el rayo láser penetra en la pieza, comienza el proceso de corte: el rayo se mueve a lo largo del contorno, fundiendo el material. Por lo general, se utiliza una corriente en chorro para alejar el material fundido de la incisión, dejando un espacio estrecho entre la parte cortada y la estructura. Estas estrechas costuras son casi tan anchas como el rayo láser enfocado.

Corte de llama

El corte con llama es una técnica estándar que se utiliza para cortar acero con bajo contenido de carbono donde se utiliza oxígeno como gas de corte. El oxígeno presurizado se aumenta a 6 bares antes de introducirlo en la incisión.

Allí, el metal calentado reacciona con el oxígeno, provocando que se queme y se oxide. Esta reacción química libera una gran cantidad de energía (cinco veces la cantidad de energía del láser) que ayuda al rayo láser en el proceso de corte.

Fig.1 El rayo láser funde la pieza mientras el gas de corte sopla el material fundido y la escoria hacia la incisión.

Corte por fusión

El corte por fusión es otro proceso estándar utilizado en el corte de metales y también se puede utilizar para cortar otros materiales fusibles como la cerámica. Se utiliza nitrógeno o gas argón como gas de corte y se sopla aire a una presión de 2 a 20 bar a través de la incisión.

El argón y el nitrógeno son gases inertes, lo que significa que no reaccionan con el metal fundido en la incisión, sino que lo arrastran hasta el fondo. El gas inerte también protege el filo de la oxidación del aire.

Corte de aire comprimido

También se puede utilizar aire comprimido para cortar láminas finas. La presión del aire aumentada a 5-6 bar es suficiente para eliminar el metal fundido de la incisión.

Dado que casi el 80% del aire es nitrógeno, el corte con aire comprimido es esencialmente un método de corte térmico.

Corte asistido por plasma

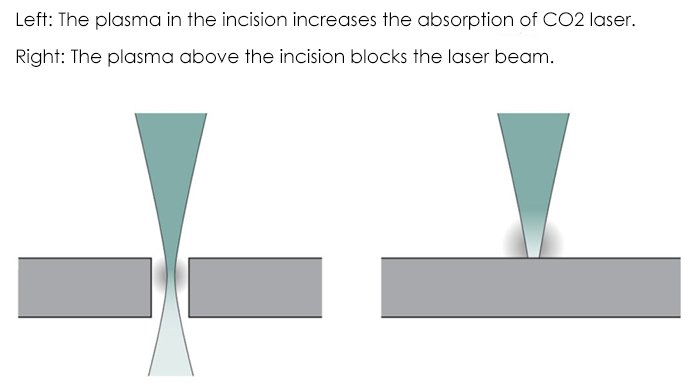

Si los parámetros se seleccionan correctamente, aparecerán nubes de plasma en la incisión durante el corte por fusión asistido por plasma.

La nube de plasma está formada por vapor de metal ionizado y gas de corte ionizado.

La nube de plasma absorbe la energía del láser de CO2 y la convierte en calor en la pieza, lo que permite acoplar más energía a la pieza, lo que da como resultado una fusión del metal y un corte más rápidos.

Por lo tanto, el proceso de corte también se conoce como corte por plasma de alta velocidad.

La nube de plasma es transparente al láser sólido, por lo que el corte por fusión asistido por plasma sólo se puede utilizar con corte por láser de CO2.

Corte Gasificado

El corte gasificado vaporiza el material y minimiza el efecto térmico sobre el material circundante.

El procesamiento continuo con láser de CO2 puede lograr este efecto evaporando materiales de baja absorción y baja temperatura, como películas plásticas delgadas, y materiales que no se funden, como madera, papel y espuma.

Los láseres de pulso ultracorto permiten aplicar esta técnica a otros materiales.

Los electrones libres del metal absorben el láser y se calientan considerablemente.

El pulso láser no reacciona con partículas fundidas ni plasma, y el material se sublima directamente sin transferir energía al material circundante en forma de calor.

No hay ningún efecto térmico aparente en la ablación del material por pulsos de picosegundos y no se produce fusión ni formación de rebabas.

Fig.3 Corte por gasificación: el láser hace que el material se evapore y queme. La presión del vapor elimina la escoria de la incisión.

Varios parámetros afectan el proceso de corte por láser, algunos dependen del rendimiento técnico del generador láser y de la máquina de corte por láser, mientras que otros son ajustables.

Grado de polarización

El grado de polarización indica el porcentaje del láser que se convierte.

Normalmente, el grado de polarización ronda el 90%, suficiente para obtener un corte de alta calidad.

Diámetro de enfoque

El diámetro del foco afecta el ancho de la incisión y puede modificarse cambiando la longitud focal de la lente de enfoque. Un diámetro de foco más pequeño da como resultado incisiones más estrechas.

Posición de enfoque

La posición focal determina el diámetro del haz, la densidad de potencia y la forma de la incisión en la superficie de la pieza.

Fi.4 Posición de enfoque: interior, superficie y parte superior de la pieza de trabajo.

Potencia del láser

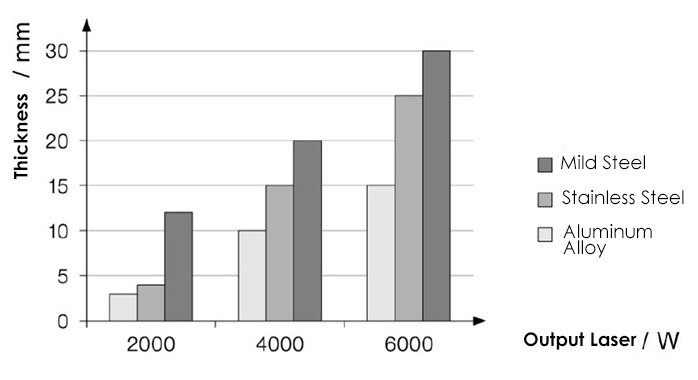

La potencia del láser debe corresponder al tipo de mecanizado, tipo de material y espesor.

La potencia debe ser lo suficientemente alta como para que la densidad de potencia en la pieza supere el límite de procesamiento.

Fig.5 Una mayor potencia del láser puede cortar materiales más gruesos

Modo de trabajo

El modo continuo se utiliza principalmente para cortar contornos de patrones en metales y plásticos con espesores que van desde milímetros a centímetros.

Para fusionar agujeros o generar contornos precisos se utilizan láseres pulsados de baja frecuencia.

Velocidad cortante

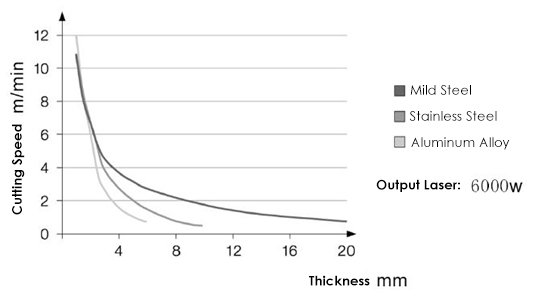

La potencia del láser y la velocidad de corte deben coincidir. Una velocidad de corte demasiado rápida o demasiado lenta puede provocar una mayor rugosidad y formación de rebabas.

Fig.6 La velocidad de corte disminuye con el espesor de la placa.

El diámetro de la boquilla.

El diámetro de la boquilla determina el flujo de gas y la forma del flujo de aire que sale de la boquilla.

Cuanto más grueso sea el material, mayor será el diámetro del chorro de gas y, por tanto, mayor será el diámetro de la abertura de la tobera.

Pureza y presión del gas.

El oxígeno y el nitrógeno se utilizan habitualmente como gases de corte. La pureza y la presión del gas influyen en la eficacia del corte. Al cortar con llama de oxígeno, la pureza del gas debe ser del 99,95%.

Cuanto más gruesa sea la placa de acero, menor será la presión del gas necesaria.

Al cortar con nitrógeno, la pureza del gas debe ser del 99,995 % (idealmente del 99,999 %), lo que requiere una presión más alta al fundir y cortar láminas de acero más gruesas.

Parámetro técnico

Durante los pasos iniciales del corte por láser, el usuario debe determinar los parámetros de mecanizado mediante operaciones de prueba.

Hoy en día, los parámetros de procesamiento maduros se almacenan en el dispositivo de control del sistema de corte, con los datos correspondientes para cada tipo y espesor de material.

Los parámetros técnicos permiten a las personas que no conocen bien la tecnología operar equipos de corte por láser sin ningún problema.

Cortar el juicio de calidad

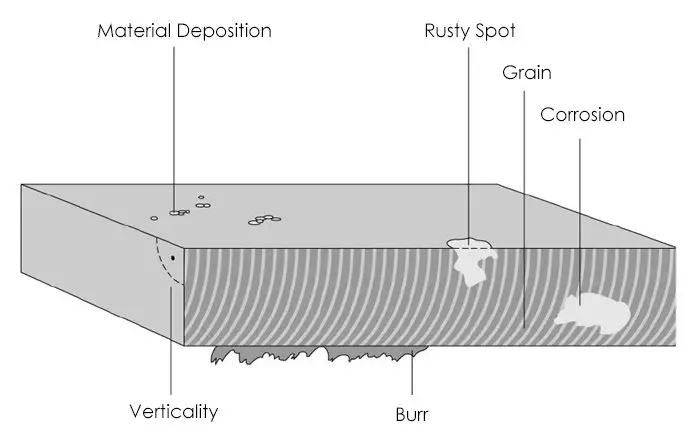

Varios criterios determinan la calidad de los filos de corte por láser.

Por ejemplo, el patrón de formación de rebabas, flacidez y granulación se puede evaluar a simple vista.

La rectitud, rugosidad y ancho de la incisión requieren medición con instrumentos especializados.

La deposición de material, la corrosión, la región de influencia térmica y la deformación también son factores críticos a considerar al evaluar la calidad del corte por láser.

También puede consultar los 9 patrones para comprobar la calidad del corte por láser.

Fig.7 Buen corte, mal corte

Perspectiva amplia

El éxito continuo del corte por láser no tiene comparación con la mayoría de las otras técnicas, y esta tendencia persiste hasta el día de hoy. En el futuro, las aplicaciones de corte por láser serán cada vez más prometedoras.