Aplicación de prensa en línea de producción de estampado automático.

Proceso de producción de estampado automático

En las líneas de producción de estampado tradicionales, el manejo del material entre el equipo delantero y trasero se realiza manualmente. Con el creciente ritmo de producción, la recogida y descarga manual no sólo no puede seguir el ritmo, sino que también plantea riesgos potenciales para la seguridad.

El personal tiende a centrarse en la velocidad, descuidando los peligros que plantea el equipo en movimiento, lo que provoca frecuentes accidentes en los que el equipo presiona las manos y causa lesiones. Para mitigar estos riesgos y mejorar la eficiencia, se desarrolló una línea de producción robótica automatizada.

La producción automatizada implica el uso de equipos en lugar de mano de obra para transportar hojas entre las prensas frontal y posterior. Esto no sólo elimina el riesgo de lesiones, sino que también aumenta la eficiencia de producción en aproximadamente un 35%.

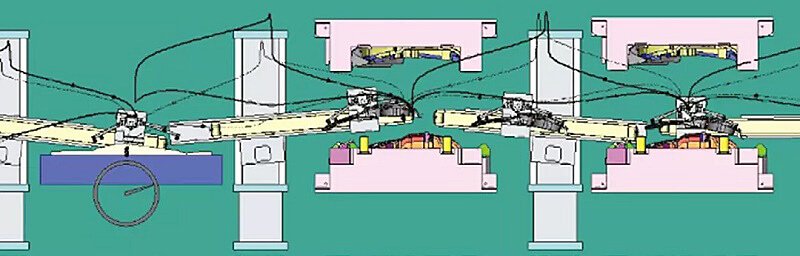

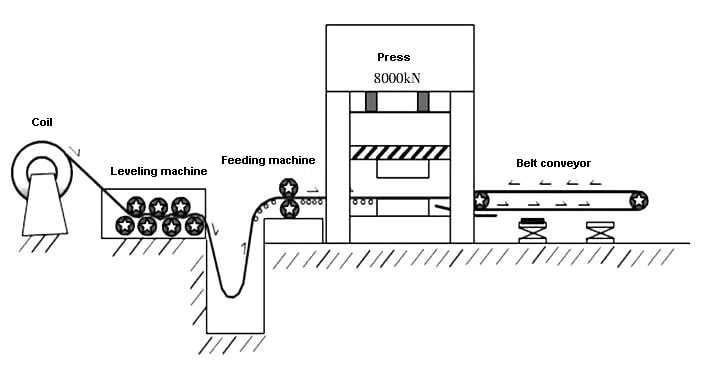

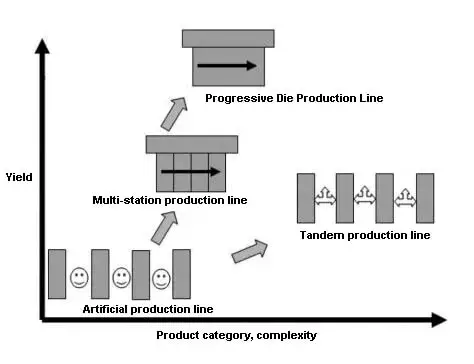

Después de 2005, la tecnología de producción automatizada para piezas estampadas en la fabricación de automóviles nacional experimentó un crecimiento significativo, lo que marcó el comienzo de una era de producción estampada automatizada. La figura 1 muestra un diagrama esquemático de una línea de producción de automatización de estampado.

Figura 1 Diagrama esquemático de la línea de producción de estampado automático.

Principales parámetros del proceso de producción de la prensa.

Actualmente, las prensas más utilizadas son las prensas mecánicas cerradas, que pueden utilizarse para diversos procesos de estampación en frío, como estampación, conformado, doblado, corrección y embutición superficial de piezas de chapa delgada. Los parámetros del proceso de prensa son cruciales ya que no solo afectan la calidad del producto, sino que también tienen un impacto significativo en la eficiencia, el costo y la seguridad.

La siguiente sección proporciona una breve descripción de los parámetros importantes y la precisión de algunas prensas:

Conceptos básicos de prensa

La base de la prensa debe soportar su peso y soportar las fuerzas vibratorias generadas cuando se pone en marcha la prensa, y transferir estas fuerzas al suelo debajo de la base. La base debe poder soportar con seguridad 0,15 MPa. La resistencia de los cimientos la diseña y construye el departamento de ingeniería civil en función de la calidad del suelo local. La cimentación de hormigón debe verterse de forma continua e ininterrumpida.

Después de rellenar la base con hormigón, la superficie se debe alisar una vez y luego volver a alisar con una pala o papel de lija. Para proteger contra el aceite, la superficie inferior de la base debe recubrirse con cemento resistente a los ácidos. El dibujo básico proporciona las dimensiones internas de la base, que representa el espacio mínimo requerido para instalar la prensa.

No se deben cambiar indicadores de resistencia como la marca del cemento, la disposición de las barras de refuerzo, el tamaño del área de soporte de la base y el espesor de la base. La capacidad de carga básica debe ser superior a 1,95 MPa.

Guía posterior a la sincronización

Indicación: Conecta el reductor de viga y el deslizador, transmitiendo el movimiento desacelerado del reductor al deslizador para lograr el movimiento vertical del deslizador.

Generalmente existen tipos de punto único, punto doble y cuatro puntos, es decir, un poste guía, dos postes guía o cuatro postes guía.

Guía posterior a la sincronización:

Se refiere a la precisión de sincronización de las columnas guía de presión de dos o cuatro puntos en su movimiento ascendente y descendente. Este parámetro normalmente se establece antes de que la impresora salga de fábrica. La precisión de sincronización del poste guía debe mantenerse dentro de 0,5 mm. Una desalineación excesiva dará como resultado una tensión de tracción significativa en la fuerza de deslizamiento, lo que afectará la calidad del producto formado en el punto muerto inferior.

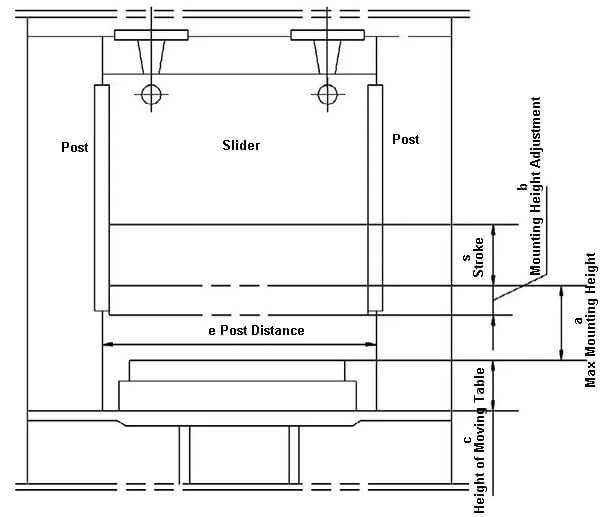

Altura de montaje del molde

La altura de montaje se refiere a la distancia entre la superficie inferior del control deslizante y la superficie superior de la mesa. Existen límites máximos y mínimos para la altura de montaje. Al diseñar el troquel se debe considerar la posibilidad de instalar y utilizar el molde después del rectificado. La altura cerrada del molde no debe alcanzar los valores límite máximo o mínimo para la altura del molde de prensado.

La figura 2 muestra un diagrama esquemático de la altura de montaje de la prensa.

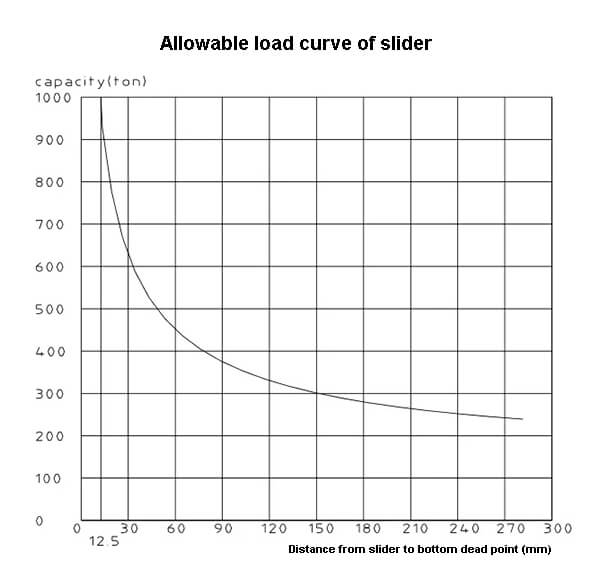

Fuerza nominal de la prensa.

La fuerza nominal se refiere a la capacidad máxima de punzonado que la prensa puede manejar de forma segura dentro de su estructura. En la práctica, se deben tener en cuenta factores como el espesor del material y la desviación de la resistencia, la lubricación del molde y el desgaste para garantizar un margen adecuado para la capacidad de estampado.

Figura 2 Diagrama esquemático de la altura de montaje de la prensa.

Al realizar una operación de carga de impacto, como el corte, se recomienda limitar la presión de trabajo al 80 % o menos de la fuerza nominal. Exceder este límite puede resultar en vibraciones significativas y daños a la conexión entre el control deslizante y la transmisión, afectando la vida normal de la prensa. La Figura 3 muestra la curva de carga nominal versus carga. carga permitida.

Figura 3 Curva de carga admisible de fuerza nominal

presión de aire comprimido

El aire comprimido es la principal fuente de energía para garantizar el buen funcionamiento de la prensa y también sirve como fuente de circuito de control para la fuente de energía de la prensa. La demanda de presión de aire comprimido varía en diferentes lugares. La presión del aire comprimido suministrada de fábrica se basa en el valor máximo de demanda de la prensa. Las piezas con menores valores de exigencia están equipadas con válvulas reductoras de presión para su regulación.

El aire comprimido en el proceso de producción de automatización de estampado se puede dividir en dos categorías: calidad del producto y función de acción. La categoría de calidad del producto se utiliza para definir la calidad del producto, como la presión del colchón de aire. La categoría de función de acción participa en el control de las acciones de la prensa, como la presión del embrague.

Tomando como ejemplo la prensa de una empresa fabricante, en la Tabla 1 se muestran los valores de presión de aire comprimido necesarios para cada módulo funcional de la prensa. Hay muchos más parámetros de impresora que los cinco enumerados anteriormente.

A continuación se muestra un breve resumen y una visualización de los parámetros de impresión de la empresa (Tabla 2) para su referencia.

Tabla 1 Valor de presión de aire comprimido requerido para cada módulo funcional

| No. | Artículo | Presión de aire de suministro MPa | Posición de la válvula reguladora de presión | Observación | |

|---|---|---|---|---|---|

| 1 | Suministro de aire completo | ≥0,5 | |||

| dos | Embrague | 0,32 | Plataforma para caminar con vigas | ||

| 3 | Balancín | 0,47 | Dentro del poste delantero izquierdo | Valor calculado sin molde | |

| 4 | Protección hidráulica | Bomba de aire | 0,29 | Control deslizante interno | Calculado |

| 5 | La válvula de descarga | 0,32 | Control deslizante interno | Calculado | |

| 6 | Cojín elástico | 0,04 ~ 0,8 | Dentro del poste delantero izquierdo | ||

Tabla 2 Resumen de parámetros de prensa

| No | Artículo | Valor | Unidad | |

|---|---|---|---|---|

| 1 | Fuerza nominal | 10.000 | kN | |

| dos | Carrera de fuerza nominal (antes del punto muerto inferior) | 12.5 | milímetros | |

| 3 | Longitud del recorrido del control deslizante | 1000 | milímetros | |

| 4 | Número de carreras de deslizamiento (durante el funcionamiento en seco) | Continuo | 8-12 | Tiempos/minuto |

| Máximo único | 8 | |||

| Afinación | 3 | |||

| 5 | Altura máxima de carga | 1350 | milímetros | |

| 6 | Ajuste de altura de carga | 500 | milímetros | |

| 7 | Distancia del carril | E*R | 4970 | milímetros |

| 8 | Tamaño de la superficie inferior del control deslizante | E*R | 4600 | milímetros |

| PENSIÓN COMPLETA | 2400 | milímetros | ||

| 9 | Tamaño de la mesa de trabajo | E*R | 4600 | milímetros |

| PENSIÓN COMPLETA | 2400 | milímetros | ||

| 10 | Grosor de la mesa de trabajo | 300 | milímetros | |

| 11 | mesa de trabajo móvil | Camino en movimiento | Mover hacia la izquierda y hacia la derecha | |

| Cantidad | dos | Partes | ||

| Altura de la mesa móvil | 700 | milímetros | ||

| Llevar peso | 50 | t | ||

| 12 | control deslizante | Tipo de carril | Guía de ángulo recto | |

| tipo de ritmo | / | |||

| fuerza de golpe | / | kN | ||

| Golpe de golpe | / | milímetros | ||

| número de masa | / | Partes | ||

| 13 | Cojín elástico | Tipo | Corona única de gas puro | |

| Cantidad | 1 | Partes | ||

| Fuerza de eyección | 4500 | kN | ||

| Fuerza de sujeción en blanco | 4500 | kN | ||

| ataque | 0~300 | milímetros | ||

| 14 | Fuerza de equilibrio del equilibrador (con una presión de aire de 0,62 MPa) | 200 | kN | |

| 15 | Presión de la fuente de aire de entrada | 0,7 | MPa | |

| dieciséis | Consumo de aire libre | 1 | m³/min | |

Conclusiones

La prensa es el equipo principal en el proceso de producción de impresión. Con el rápido crecimiento de la industria automotriz, ha habido un aumento correspondiente en la demanda de equipos de alta precisión. El desarrollo del proceso de estampado pasó por tres etapas: línea de producción manual, producción intermitente automatizada y producción continua automatizada de alta velocidad. En cada iteración de la actualización del modelo, el equipo de producción juega un papel crucial.

Ahora que tenemos un conocimiento básico de la imprenta, pasemos al tema de las líneas de producción automáticas.

Tipos de línea de producción de estampado automático.

Las líneas de producción de estampado automático incluyen principalmente: estampado progresivo, estampado multiestación y estampado en tándem .

Debido a sus características únicas, estas líneas de producción se utilizan para producir diferentes piezas de chapa para automóviles y desempeñan un papel importante en la automatización automotriz y los sistemas de producción eficientes. Este artículo compara y analiza las características de estas tres líneas de producción de automatización de estampado y brinda orientación sobre cómo seleccionar una línea de producción en función de sus características.

Esto facilitará a las empresas la elección de una línea de producción que cumpla con las características específicas de sus piezas. Con el rápido crecimiento de la industria del automóvil, también florecieron las cuatro principales industrias de estampado para la fabricación de automóviles. Para hacer frente al aumento de la producción, surgieron varias líneas de producción automatizadas, cada una con sus propias características y adecuadas para diferentes productos.

Este artículo clasifica las líneas de producción de automatización de estampado comunes en estampado progresivo, estampado de estaciones múltiples y estampado en tándem, y analiza brevemente las características y métodos de selección de cada línea de producción para ayudar a las empresas a elegir el método de producción correcto para las características de sus productos.

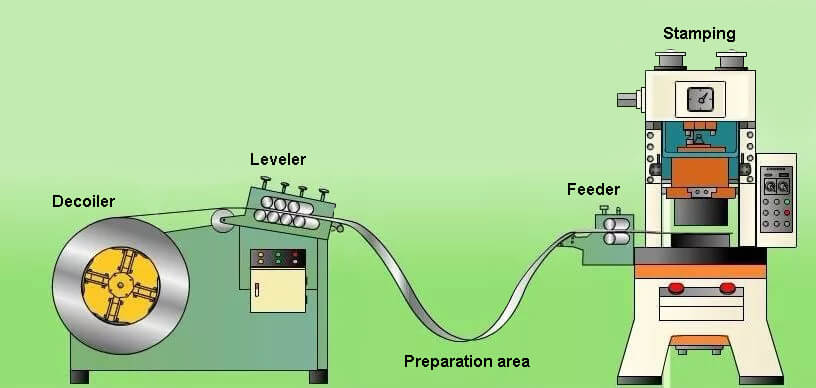

Línea de producción de estampado progresivo

(1. Información general:

La línea de producción automática para estampado progresivo es una línea de producción que emplea estampado progresivo y normalmente consta de un alimentador de desenrollado, un punzón, un troquel progresivo y una línea de corte automático. Automatiza el proceso de desenrollado de bobinas, enderezamiento de tiras, lubricación de tiras, estampado en blanco y recogida fuera de línea de productos terminados.

El componente más importante es la matriz progresiva, que consta de múltiples estaciones, hasta más de 20 estaciones. Cada estación está conectada entre sí para completar diferentes tareas de procesamiento, como punzonado, corte, bridado, conformado, recorte, etc. Todas estas tareas se completan con una sola pulsación. Al completar una carrera, el alimentador avanza la tira de material en un paso fijo, lo que permite completar múltiples procesos en un solo punzón de prensa alternativo.

Como se muestra en la Figura 1.

Figura 1 Diagrama simplificado de la línea de producción automática progresiva.

(2) Características:

El ciclo de producción de la línea de producción de automatización de estampado progresivo es relativamente alto, generalmente hasta 30 veces/min.

-

Alta eficiencia de producción.

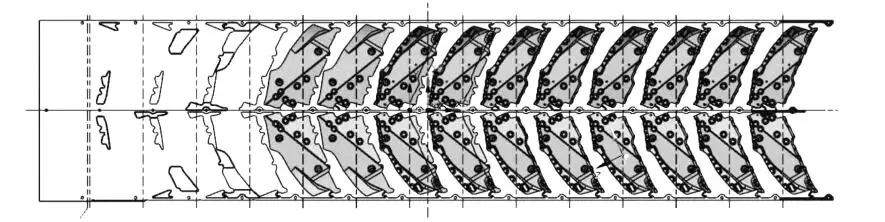

El troquel progresivo es un troquel de proceso multitarea que puede realizar punzonado, doblado, conformado y embutido dentro de un conjunto de troqueles, lo que resulta en una alta productividad. El proceso de diseño de matriz progresiva se muestra en la Figura 2.

Figura 2 Proceso de diseño de matriz progresiva

-

Fácil de automatizar.

La línea de producción de troqueles progresivos permite la operación automática desde la carga, alimentación, procesamiento y descarga de piezas, reduciendo los costos de mano de obra y aumentando la eficiencia de la producción. Además, elimina inconsistencias y anomalías que pueden ocurrir durante las operaciones manuales. -

Puede utilizar la producción de punzones de alta velocidad.

Dependiendo del estado del producto, se puede considerar un punzonado de alta velocidad para lograr una mayor eficiencia de producción. -

Operación segura.

Los equipos de prensa progresiva cuentan con puertas de seguridad para optimizar el aprovechamiento del material. El área de trabajo está aislada del área del operador para crear un área de trabajo relativamente cerrada, lo que garantiza la seguridad durante la producción a alta velocidad. Esto da como resultado una mayor eficiencia de producción en comparación con las líneas de producción en serie tradicionales. -

Guardar área de planta de producción.

Una máquina herramienta constituye el componente de procesamiento de una línea de producción y es capaz de producir un producto. Tiene un diseño compacto, simplifica la detección del transporte de materiales y productos semiacabados y ofrece alta seguridad. -

El uso de materiales no es elevado.

Para garantizar la estabilidad del alimento y cumplir con diversos requisitos, generalmente es necesario distribuir las tareas de procesamiento de manera uniforme en cada etapa. Esto puede dar como resultado que se sacrifique parte del material, lo que resulta en una tasa de utilización de material más baja.

Línea de producción de automatización de estampado de estaciones múltiples

(1. Información general:

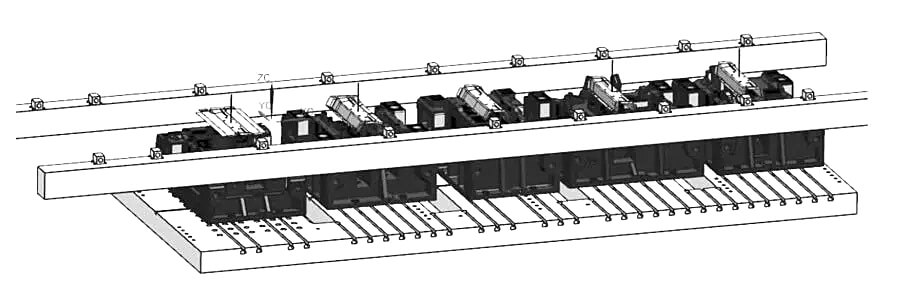

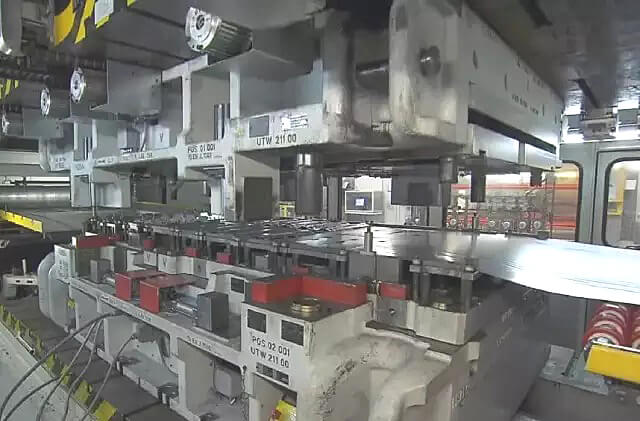

Una línea de producción con múltiples estaciones de molde independientes (generalmente de 4 a 5) ubicadas en una mesa de prensa de gran tonelaje utiliza un desapilador o alimentador de desenrollado para la carga, una barra de alimentación automática para transferir las piezas procesadas y una cinta transportadora automática para recolectar los productos terminados fuera de línea. Como se muestra en la Figura 3”.

Figura 3 Línea de producción de automatización de estampado de estaciones múltiples

(2) Características

El material del fondo puede ser un material en rollo o una pieza en bruto, lo que proporciona flexibilidad y mejora la tasa de utilización del material. La línea de producción utiliza alimentación automática de varillas y tiene una tasa de punzonado más baja en comparación con la línea de producción de troqueles progresivos, pero una tasa más alta que la línea de producción en tándem tradicional, lo que resulta en una mayor eficiencia de producción.

También puede incorporar sensores como sensores de carga y descarga, detección dual de material, sensores de adhesión, sensores in-mold, etc. para monitorear la posición y el estado del material y del producto durante la producción, garantizando una alta seguridad.

Existen requisitos estrictos para la altura de alimentación y la dirección de estampado de los moldes en cada estación y, para mantener la estabilidad de la alimentación, los estados de cada proceso generalmente deben ser consistentes.

Línea de producción de automatización de estampado en tándem

(1. Información general:

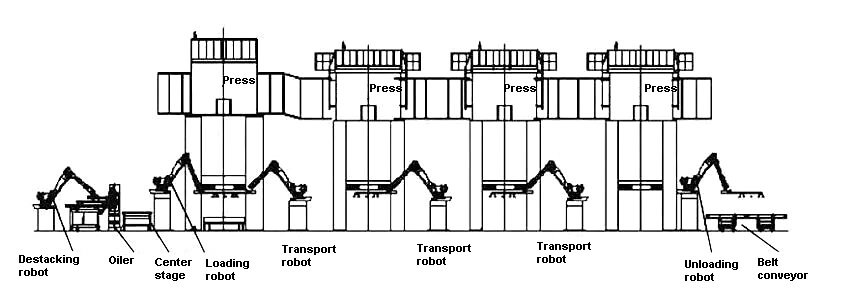

Una línea de producción automatizada se forma disponiendo varias prensas en serie. Cada mesa de prensa contiene un par de moldes, que representan un paso en el proceso de producción. Los trabajos de carga, traslado de piezas procesadas y descarga y embalaje se realizan mediante un brazo mecánico automático o un robot. Como se muestra en la Figura 4.

Figura 4 Línea de producción automática para estampado en tándem.

(2) Características

Tiene una amplia gama de aplicaciones y se puede utilizar en la producción de diversos componentes de estampado. No existen requisitos estrictos en cuanto al tamaño, la forma y el grosor de estos componentes, lo que permite una gran flexibilidad en la producción de piezas para tejados a gran escala.

Sin embargo, la eficiencia de la producción es baja debido al uso de un brazo robótico para la alimentación, lo que limita el tiempo del ciclo. En comparación con las líneas de producción progresivas y las líneas de producción de estaciones múltiples, este método es menos eficiente.

Por otro lado, se facilita el mantenimiento y la depuración del molde. Cada molde pertenece a una prensa independiente, lo que permite parámetros de sujeción y trabajo independientes. Esto significa que el mantenimiento y la depuración de cada molde se pueden realizar por separado sin afectar otros procesos.

La desventaja es que este método requiere una gran superficie de producción. Una línea de producción en serie tradicional suele incluir de 4 a 5 prensas, lo que ocupa una cantidad significativa de espacio.

Cómo seleccionar la línea de producción de automatización de estampado

A la hora de elegir el tipo de línea de producción de estampado, se deben tener en cuenta los siguientes factores:

(1) Material del producto:

Se debe evaluar el tipo de material, su rendimiento de conformado y su dureza para determinar la selección del conformado en bobina o lámina.

(2) Espesor del material:

Se debe considerar el espesor del material junto con el tipo de material para determinar el tonelaje de la punzonadora y el sistema de soporte del mecanismo de alimentación.

(3) Oferta y demanda mensual:

Se debe evaluar la capacidad de producción para determinar el ciclo de producción y considerar la elección de una línea automática.

(4) Volumen y dificultad de los productos de estampación:

Se debe considerar la complejidad del moldeo y los requisitos de calidad del producto para determinar de manera integral el método de diseño del molde y el método de producción de automatización de estampado correspondiente.

Selección y aplicación de la línea de producción de automatización de estampado.

Línea de producción de automatización de estampado progresivo

Según las características de cada proceso distribuido en una tira y los máximos punzones de proceso que se pueden lograr, se puede utilizar para la producción de piezas pequeñas en la carrocería del automóvil y puede proporcionar un alto suministro.

Línea de producción de automatización de estampado de estaciones múltiples

Puede utilizarse para la producción rápida de piezas de tamaño mediano resistentes a la deformación. En la línea automática se pueden producir piezas simétricas con formas complejas a izquierda y derecha, así como productos que se pueden agarrar con la palanca automática.

Línea de producción de automatización de estampado en tándem

Debido a la distribución independiente de cada proceso en cada prensa, esta línea de producción presenta el mayor nivel de flexibilidad. Es ideal para la producción de piezas grandes y complejas y facilita la depuración de procesos de producción individuales e independientes, facilitando el mantenimiento de un alto control de calidad del producto.

Las características de las tres líneas de producción se muestran en la Tabla 1.

| Beneficios | Desventajas | Formularios | |

|---|---|---|---|

| Progresivo | ① Tiempos de alto impacto, alta eficiencia y alto rendimiento

② Tamaño reducido |

① Mal uso del material ② Sólo apto para piezas pequeñas. ③ El molde para piezas individuales es grande y difícil de depurar. |

① Pequeñas piezas estructurales con alta demanda. |

| transferir | ① Alto nivel de eficiencia de automatización ② Capaz de producir una amplia variedad de productos. ③ Alta utilización de material ④ Equipado con múltiples dispositivos de detección de seguridad automatizados. |

① El proceso de diseño del producto impone mayores exigencias a la instalación conjunta de moldes. ② La instalación combinada de moldes provoca inconvenientes de depuración y mantenimiento. ③ Las líneas de producción tienen poca intercambiabilidad y requieren moldes específicos para la producción de una sola línea. |

① Piezas de vigas, piezas de refuerzo, piezas de deflectores, etc. Tienen forma regular y son de fácil fijación, pudiendo distribuirse todo el proceso en un mismo banco.

② Piezas con mayor demanda |

| Tándem | ① Tipos de productos más aplicables ② Métodos de entrega flexibles para carga, descarga y procesamiento de piezas. ③ Alta intercambiabilidad de la línea de producción. ④ Fácil depuración y mantenimiento ⑤ Alta utilización de material |

① Huella grande

② Baja eficiencia de producción |

① Piezas grandes y piezas de cubierta ② Piezas con tecnología complicada y requisitos de alta calidad. |

La elección entre líneas de producción de estampado automatizadas se puede realizar en función de dos prioridades: alto rendimiento y alta flexibilidad.

Para un gran volumen de piezas, se debe seleccionar una línea de producción automatizada con alta eficiencia y alto rendimiento.

Si las piezas son complejas y requieren tecnología de producción avanzada, se debe considerar una línea de producción flexible.

Esto se representa en una sencilla ilustración en la Figura 5.

Figura 5 Intención especial de 3 líneas de producción.

Debido a sus características únicas, las líneas de producción de automatización de estampado se utilizan ampliamente en las principales fábricas de automóviles, lo que brinda un sólido apoyo al crecimiento de la industria automotriz y al rápido aumento de la producción de automóviles.

Comprender y analizar la línea de producción de estampado automatizada ayuda a seleccionar el método de producción de estampado y aprovecha las fortalezas de las respectivas líneas automáticas para beneficiar a la industria automotriz.

- Progresivo

- Transferencia multiestación

- Tándem

Abreviado en el extranjero::P.R.G /T.R.F/T.D.M

El método de producción de automatización de estampado que se debe seleccionar generalmente se considera a partir de los siguientes factores:

- Material (dureza del material y si se requieren bobinas)

- Espesor del material (especificaciones del punzón y consideraciones de soporte para la nivelación del alimentador)

- Cantidad de producción mensual (para una gran cantidad, hay moldes continuos disponibles, generales o menos pueden usar el modo multiestación o tándem)

- Dificultad para estampar la forma del producto (seleccione el método de automatización de estampado correspondiente según el molde de diseño del producto)

Método de automatización de troquel progresivo .

Un troquel progresivo es un tipo de troquel de estampado en frío que toma una materia prima en forma de tira y realiza múltiples procesos de estampado simultáneamente en un ciclo de estampado utilizando múltiples estaciones.

Con cada punzón, la tira se mueve una distancia fija hasta completar el producto final.

Método de automatización multiestación (Transferencia)

La técnica de punzonado de estaciones múltiples implica disponer múltiples moldes de proceso en una máquina punzonadora y utilizar el movimiento alternativo único del deslizador del punzón para realizar diversas operaciones como estampado, punzonado, doblado, estiramiento, corte, etc., simultáneamente en los moldes instalados en la herramienta de máquina. El robot transfiere la pieza de una estación a otra durante cada ciclo para producir una pieza terminada.

Se puede clasificar en manipuladores bidimensionales y tridimensionales.

Método de manipulación tridimensional.

Método de automatización en tándem (Tándem)

Se organizan varios punzones en serie para crear una línea de producción de estampado completa, en la que cada troquel corresponde a un proceso de conformado independiente.

La transferencia de materiales entre punzones se realiza mediante automatización robótica.

Este método es principalmente adecuado para líneas de productos con bajas demandas de producción, pasos de procesamiento limitados y líneas de producción independientes que son altamente flexibles.

-FIN-