Los fabricantes modernos crean diversos productos fusionando plástico con metal u otros componentes compatibles. El proceso de moldeo por inserción es una tecnología popular de moldeo por inyección de plástico que permite a los fabricantes combinar plásticos de ingeniería con inserciones (hechas de otro material) para producir productos con resistencia al desgaste, peso ligero y resistencia a la tracción mejorada.

Para obtener un mejor resultado, es recomendable comprender todo sobre el proceso del molde de inserción. Este artículo explica la definición del proceso de moldeo por inserción, así como sus ventajas y limitaciones. También aprenderá más sobre las aplicaciones típicas de moldeo por inserción y recibirá consejos útiles para el moldeo por inyección con inserciones prácticas.

¿Qué es la moldura por inserción?

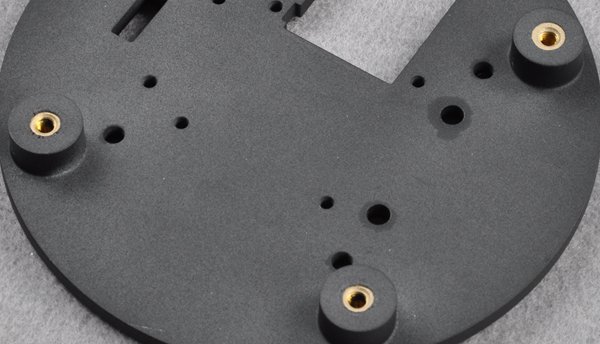

El moldeo por inserciones es una técnica de moldeo por inyección de plástico en la que se instalan o incorporan inserciones, particularmente inserciones metálicas, en una pieza moldeada por inyección. Con esta tecnología, la oblea se coloca en la cavidad del molde antes de verter plástico fundido alrededor de la oblea bajo alta presión. Esto hace que el inserto se convierta en una pieza de plástico solidificada cuando se enfría.

El moldeado con inserción de metal permite la producción de productos plásticos resistentes, duraderos y livianos con componentes metálicos. Por tanto, debido a su alta compatibilidad y eficacia, es un método ampliamente utilizado y aplicable en diversas industrias.

Materiales comunes para moldes de inserción

El moldeo por inyección es un proceso versátil compatible con una variedad de materiales, ya que es ideal para fusionar dos componentes diferentes en una capa exterior o superior del producto mediante el proceso de incrustación. Los materiales termoplásticos y termoendurecibles se utilizan principalmente en el moldeo por inyección debido a su resistencia, robustez o buen flujo de corriente.

- Termoplásticos: Polipropileno (PP), Nylon (Poliamida/PA), Policarbonato (PC), ABS, Polietileno (PE) y Acetal;

- Termoestables: resinas de poliéster, epoxi, melamina-formaldehído y urea-formaldehído;

- Elastómeros: poliuretano, caucho natural.

Pasos para el proceso de moldeo de insertos de plástico.

El proceso de moldeo por inserción es similar al moldeo por inyección tradicional en el sentido de que implica fundir e inyectar plástico fundido en un molde. Sin embargo, en el proceso de moldeo de insertos de plástico, los insertos se cargan en el molde a medida que el plástico fundido fluye hacia la cavidad del molde. Aquí hay una guía paso a paso para el proceso de moldeado de insertos de plástico.

1. Cargue los insertos seleccionados en el molde.

Sería útil si considerara la ubicación de los insertos en los moldes al diseñar los moldes para el proceso. Esto asegura que el inserto mantenga su orientación y posición durante todo el proceso de moldeo. Hay dos formas de cargar insertos en el molde: “carga automática” y “carga manual”.

Dos métodos para cargar insertos en el molde

La carga automática es más precisa, consistente y eficiente. Para cargar los insertos en el molde se utilizan robots o mecanismos automatizados que pueden soportar altas temperaturas. Por lo tanto, los fabricantes suelen beneficiarse de tiempos de entrega más rápidos porque las máquinas controladas por computadora son rápidas y pueden formar más piezas por hora.

Por otro lado, la carga manual es ideal para el moldeo por inyección de bajo volumen porque implica cargar manualmente los componentes de carga en el molde. Además, este proceso es más común que el proceso automatizado porque el operador siempre está presente para inspeccionar, empaquetar y ensamblar cuidadosamente los componentes de moldeo por inyección, lo que genera menores costos adicionales. Sin embargo, la técnica de inserción manual puede carecer de alta precisión y repetibilidad.

2. Inyecta el plástico derretido en el molde.

Es necesario utilizar una unidad de inyección para colocar el material fundido en el molde a alta presión. La presión aplicada obliga al plástico fundido a llenar el molde de manera uniforme. De esta forma, se expulsa el aire a través de los orificios de ventilación presentes en el molde, consiguiendo que el plástico quede firme y completamente adherido a los insertos.

3. Abra el molde y expulse el molde después de enfriarlo.

Aunque el plástico derretido llena el molde de manera uniforme, sería mejor mantener una cierta temperatura para asegurar una solidificación uniforme. Debe mantener una presión de retención para mitigar los posibles efectos de contracción y al mismo tiempo evitar el reflujo hacia el cilindro. Sin embargo, el molde se abre cuando se enfría y permite retirar la moldura insertada.

4. Separar la moldura de los bebederos.

Los marcos suelen estar unidos a los bebederos utilizados en su fabricación. Estos bebederos son como estructuras o marcos que garantizan la fabricación de todos los componentes del moldeo. Debes quitar el marco del bebedero para usarlo. Sin embargo, tenga más cuidado al separar los bebederos para evitar dañar o degradar la moldura.

5. Procesos post-moldeado

Los moldes de plástico a menudo requieren ciertas operaciones de posprocesamiento después del moldeo antes de que estén listos para el mercado. Las operaciones de posprocesamiento comunes que se utilizan con frecuencia al insertar componentes moldeados incluyen:

- Desbarbado : Las herramientas de desbarbado se utilizan para eliminar el exceso de material que afecta las propiedades físicas de la pieza moldeada.

- Tratamiento térmico : el tratamiento térmico puede eliminar eficazmente las tensiones internas que pueden afectar la calidad de la pieza moldeada. La pieza moldeada normalmente se expone a una temperatura de 10 a 20 °C por debajo de la temperatura de formación o por encima de la temperatura de funcionamiento.

- Control de la humedad : En este tratamiento, las piezas moldeadas se sumergen en agua a 80-100 °C. Esto aísla las piezas moldeadas del aire, aumenta la absorción de humedad, estabiliza el tamaño y previene la oxidación.

Consideraciones de diseño para el moldeo por inyección con insertos

Aunque el moldeado por inserción parece sencillo, el proceso puede resultar complicado. A continuación se presentan algunas consideraciones de diseño útiles para molduras de inserción prácticas.

Consultar costes/presupuesto

Para piezas sensibles al costo, el costo del moldeo por inyección es una consideración importante. Aquí los costos incluyen los costos de compra de insertos y contratación de un operador. Aumentar el precio unitario agregando un inserto es otro factor de costo a considerar.

Identificar las características del inserto seleccionado.

Debe comprender las características de los insertos seleccionados para la aplicación prevista. Durante el proceso de moldeo por inserción se producen temperaturas y presiones extremas. Por tanto, el inserto elegido debe poder soportar estas condiciones extremas durante el procedimiento. Por lo tanto, es necesario estudiar el material del inserto, sus dimensiones y acabado superficial para determinar el método de moldeo ideal.

Insertar posición

La posición del inserto es otro factor importante, ya que determina las fuerzas que actúan sobre él a lo largo del tiempo. Asimismo, al decidir la ubicación ideal, sería útil considerar el uso previsto del inserto y la cantidad de plástico necesaria para mantenerlo en su lugar.

Lo más importante es asegurarse de que el inserto permanezca en su lugar durante todo el proceso, ya que los cambios de posición pueden afectar el proceso de moldeo y dejar la pieza inutilizable.

Espacio estrecho entre inserciones de metal.

Es aconsejable mantener un espacio estrecho entre las inserciones de piezas metálicas al diseñar el moldeo por inyección. Esto asegura que los insertos queden cubiertos por el plástico líquido inyectado en el molde, lo que permite una fuerte unión entre los insertos de metal y el material plástico. Esto previene las caries y mejora la integridad estructural de la moldura de inserción.

Elige el material adecuado

Cuando se trata de moldeo por inyección de insertos, elegir un plástico y un material de inserto adecuados es crucial. Elija materiales resistentes y duraderos que se adhieran perfectamente entre sí para evitar que se agrieten los plásticos alrededor de los insertos.

Ejemplos típicos de estos materiales de moldeo por inyección de plástico incluyen nailon, ABS, policarbonato y polietileno. Por el contrario, el latón y el acero son los materiales más utilizados.

Utilice la forma correcta

Elegir el molde adecuado para el proceso de moldeo por inserción es otro factor crucial. No sólo da forma al plástico fundido, sino que también mantiene el inserto en su lugar durante el proceso. Por lo tanto, utilice un molde bien diseñado que permita un flujo uniforme de plástico fundido y garantice que el inserto permanezca en su lugar durante todo el proceso de moldeo.

Sin embargo, utilice un molde con esquinas redondeadas para garantizar el libre flujo del plástico fundido y evitar la tensión en las paredes del molde causada a menudo por esquinas afiladas.

Ventajas y desventajas de los insertos de moldeo por inyección

Gracias a sus numerosas ventajas, el molde de inserción se puede utilizar de diversas formas. Estos son algunos de los beneficios esperados de los insertos de moldeo por inyección:

- El moldeo por inyección minimiza los costos de ensamblaje y mano de obra porque no se requiere ensamblaje posterior al molde.

- Estos insertos de moldeo por inyección reducen el tamaño y el peso de los productos moldeados.

- El moldeado empotrado ofrece una mayor flexibilidad de diseño y permite a los diseñadores de productos expresar su creatividad tanto como sea posible.

- Las inserciones metálicas refuerzan las propiedades mecánicas de las piezas moldeadas por inyección.

Aunque los insertos de moldeo por inyección ofrecen muchas ventajas, estas son algunas de sus desventajas:

- Diseñar un molde con insertos para moldeo por inyección es más caro y complejo.

- El material de los insertos moldeados por inyección puede no ser compatible con el proceso de moldeo debido a las diferentes tasas de expansión térmica de los insertos y los materiales circundantes.

- Debido a un posicionamiento incorrecto del inserto de moldeo por inyección durante el proceso de moldeo, pueden ocurrir defectos en las piezas y componentes moldeados.

- El uso de insertos aumenta el tiempo del ciclo porque los insertos deben colocarse con precisión en el molde antes del proceso.

Aplicaciones de inserción de marcos

Las molduras insertables se utilizan en muchas industrias diferentes. Las industrias donde se utilizan comúnmente las molduras insertadas incluyen:

Industria automobilística

Los fabricantes de la industria automovilística producen piezas moldeadas por inserción como alternativa a las piezas metálicas. Estos marcos de plástico son más duraderos y ligeros. Los sujetadores roscados, los engranajes y los sensores eléctricos son moldes de inserción comunes que se utilizan en la industria automotriz.

Electrónica de consumo

Los fabricantes de la industria de la electrónica de consumo suelen utilizar marcos de inserción para eliminar la necesidad de sujetadores y soldaduras durante la fabricación. Ejemplos típicos de piezas moldeadas por inserción en esta industria incluyen paneles de control digitales, botones para electrodomésticos, conjuntos y cables eléctricos recubiertos de caucho.

Equipo medico

La industria de la salud se beneficia significativamente del proceso de moldeo insertado porque los componentes de plástico son más fáciles de esterilizar. Los fabricantes de productos sanitarios utilizan el proceso de moldeo por inserción para producir diversos dispositivos médicos, incluidos instrumentos dentales, tubos, componentes de dispositivos médicos, prótesis, carcasas médicas, botones médicos e instrumentos quirúrgicos.

Comparación entre moldura por inserción y sobremoldeado

El moldeo por inserción y el sobremoldeo son procesos de moldeo por inyección diferentes que se utilizan a menudo para producir piezas moldeadas con estructura similar. A pesar de las similitudes, ambas técnicas difieren en los pasos necesarios para lograr el resultado deseado.

El moldeado por inserción es una técnica única que implica moldear material plástico alrededor de un inserto prefabricado en un molde. El material plástico se adhiere firmemente al inserto y forma una sola pieza. El moldeo por inserción es un proceso de moldeo por inyección única que es muy rápido y utiliza menos material.

El sobremoldeo, por otro lado, es una técnica de moldeo por inyección de dos componentes en la que se vierte un plástico similar al caucho sobre otro plástico. El sobremoldeo es una técnica de moldeo por inyección de dos partes que es más costosa que el moldeo por inserción porque se utiliza más material.

Además, los fabricantes utilizan el proceso de moldeo por inyección con inserto para producir piezas moldeadas con mayor resistencia e integridad estructural. El sobremoldeo, por otro lado, hace que el producto sea más cómodo, más agradable estéticamente y proporciona capas protectoras.

Obtenga piezas de moldeado por inserción y sobremoldeado de manos de expertos

Concluyendo

El moldeado por inserción es un proceso industrial común utilizado por fabricantes de todas las industrias. Es económico y ofrece una gran flexibilidad de diseño, combinando metal (u otros materiales) con plásticos, asegurando la confiabilidad de las piezas y la integridad estructural.

Preguntas frecuentes

¿Por qué son importantes las inserciones en el moldeo por inyección?

Los insertos mejoran la resistencia general y la durabilidad de los productos moldeados de plástico porque generalmente están hechos de metal.

¿La moldura por inserción es compatible con piezas grandes?

El proceso de moldeo por inserción es más adecuado para producir productos de tamaño pequeño y mediano. Las piezas más grandes presentan varios desafíos, como una mayor complejidad en el utillaje y el posicionamiento de los insertos.

¿Qué inserciones se utilizan comúnmente en el moldeado por inserción?

Los insertos típicos que los fabricantes suelen utilizar para mejorar la resistencia y funcionalidad de las piezas moldeadas incluyen componentes metálicos (como tornillos o tornillos), elementos electrónicos (como conectores y terminales o interruptores y botones) y componentes de plástico.