El moldeo por inyección es un proceso de fabricación común con diferentes variantes según la materia prima utilizada. Una de estas variantes del proceso es el proceso de moldeo por inyección de ABS. Como sugiere el nombre, la materia prima para esta variante de moldeo por inyección es plástico ABS.

Comprensión del ABS para moldeo por inyección

ABS significa acrilonitrilo butadieno estireno. Este plástico está formado por tres monómeros que le dan nombre. Cada uno de estos monómeros aporta sus propias propiedades al plástico polimérico, otorgándole una amplia gama de propiedades.

Las propiedades del plástico incluyen resistencia química, dureza y resistencia al calor, gracias al acrilonitrilo. Otras propiedades incluyen resistencia al impacto y tenacidad (conferidas por el butadieno), así como resistencia y brillo, que se deben al estireno. A pesar de su amplia gama de propiedades, es uno de los plásticos más baratos, relativamente hablando. También es uno de los plásticos más fáciles de utilizar en moldeo por inyección debido a su facilidad de procesamiento.

A pesar de su aclamada resistencia y dureza, este plástico robusto no es inmune a la luz ultravioleta. Por tanto, su uso externo está restringido. Sin embargo, los fabricantes de piezas han encontrado formas de modificar las propiedades de este plástico para hacerlo resistente a los rayos UV, utilizando diversos aditivos y cargas como fibras acrílicas, de vidrio y de acero inoxidable. Estos aditivos cambian las propiedades del plástico y mejoran su uso en diversas aplicaciones.

Estas propiedades y opciones de manipulación hacen del ABS el polímero más utilizado en el moldeo por inyección. ¿Quieres saber cómo se utiliza este plástico en la fabricación de diversos productos terminados? Entonces la siguiente sección es obligatoria.

Proceso de moldeo por inyección de ABS

Esta sección explica los diferentes pasos que deben seguir los fabricantes durante el proceso de moldeo del plástico ABS. Eso incluye:

Pretratamiento de materiales

Antes de utilizar una pieza de plástico ABS en la fabricación, se debe secar adecuadamente. La temperatura de secado utilizada está en el rango de 80 – 85 °C y tarda de 2 a 4 horas. Otro método de secado implica el uso de un embudo de secado con una temperatura de 80°C. Sin embargo, este último proceso sólo toma de 1 a 2 horas.

Calibración de la máquina de inyección.

Después del tratamiento del material, el siguiente paso es preparar la máquina de moldeo de ABS para su funcionamiento. Para ello se deben definir parámetros como la relación de compresión, la fuerza de cierre y la presión de moldeo por inyección. Los valores típicos de estos parámetros son una relación de compresión superior a 2, una fuerza de cierre entre 4.700 y 62.000 toneladas por metro cuadrado (t/m²) y una presión de moldeo por inyección superior a 1.500 bar.

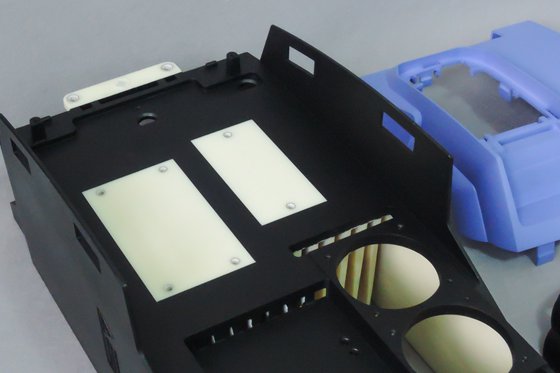

Construcción de moldes y bebederos.

La forma es crucial para el producto ABS terminado. Por ello, el diseño del molde y su bebedero es muy importante en el proceso. El espesor del molde de ABS está entre 0,025 y 0,05 mm, mientras que la longitud del puerto es inferior a 1 mm. Además, el diámetro del canal por el que fluye el ABS fundido se fija en 3 mm, mientras que la anchura del orificio de ventilación está entre 4 y 6 mm. Finalmente, la temperatura del molde utilizada siempre está en el rango de 60 a 65 °C.

Temperatura de moldeo por inyección

La temperatura de moldeo por inyección utilizada para un proceso de moldeo por inyección de ABS específico depende de la calidad/grado del ABS utilizado. A continuación se muestran ejemplos de algunos tipos de plástico ABS comúnmente utilizados en el moldeado de plástico ABS y la temperatura ideal de moldeo por inyección:

- Grado retardante de llama: 200-240°C, temperatura ideal entre 220°C y 230°C.

- Calidad de galvanoplastia: 250 – 275 °C, siendo la temperatura ideal 270 °C.

- Calidad reforzada con fibra de vidrio: 230°C – 270°C.

- Alta resistencia al impacto: 220°C – 260°C, temperatura ideal a 250°C.

- Calidad resistente al calor: 240°C – 280°C, temperatura ideal 265°C – 270°C.

Velocidad de moldeo por inyección

La velocidad del moldeo por inyección depende de la calidad del plástico ABS y de los requisitos del producto final. Por ejemplo, los plásticos ABS ignífugos sólo pueden producirse a bajas velocidades de moldeo por inyección. Los productos que requieren un procesamiento superficial preciso también pueden requerir altas velocidades de moldeo por inyección en múltiples etapas.

Duración de la estancia

El tiempo de residencia es el tiempo que tarda una pastilla de plástico en pasar del cilindro de moldeo por inyección al molde de inyección. Para los plásticos ABS, el tiempo de residencia a una temperatura inferior a 265°C suele ser de 5 a 6 minutos. Sin embargo, con el plástico ABS retardante de llama, el tiempo de residencia es más corto y la temperatura es mucho menor.

Contrapresión

Para evitar el desgaste, se recomienda mantener la contrapresión durante el moldeo por inyección de ABS lo más baja posible. La presión permitida suele rondar los 5 bar.

Otras operaciones

Otras actividades que se llevan a cabo durante el proceso de moldeo del ABS incluyen la decoración de piezas moldeadas mediante marcado láser o estampado en caliente, soldadura ultrasónica, etc.

Limpiar

Algunos tipos de ABS tienden a adherirse al tornillo de moldeo después de retirar la pieza. El mejor método de limpieza es esperar un rato hasta que desaparezcan los residuos y luego limpiar a fondo los compartimentos de la máquina de moldeo con poliestireno.

Ventajas del moldeo por inyección de ABS

Hay muchas razones por las que el moldeo por inyección de ABS es una de las formas más populares de moldeo de plástico. Algunos de los beneficios son:

Reproducibilidad precisa

Debido a su procesabilidad, el ABS es el material más adecuado para la producción de piezas complejas. Su procesabilidad facilita la reproducción de piezas complejas y funcionales con este plástico. Las piezas no sólo se fabrican con precisión, sino que gracias a la dureza del plástico también siguen siendo funcionales incluso cuando se utilizan en condiciones extremas.

Alta resistencia a la tracción

Debido a su alta resistencia a la tracción, las piezas moldeadas de ABS son adecuadas para aplicaciones en las que se deben transportar cargas pesadas. Debido a su resistencia a altos esfuerzos mecánicos, este plástico es una buena y económica opción para aplicaciones de alto voltaje.

Reciclabilidad

La reciclabilidad del ABS lo convierte en un material perfecto para su uso en aplicaciones reutilizables. Las plantas de reciclaje pueden triturar fácilmente piezas de plástico y mezclarlas con ABS nuevo para utilizarlas en la producción de piezas nuevas.

Desventajas del moldeo por inyección de ABS

A pesar de las numerosas ventajas, el ABS también tiene sus desventajas. Algunas de estas desventajas son:

Baja resistencia a la fatiga

Aunque las piezas de ABS suelen tener una alta resistencia a la tracción, su baja resistencia a la fatiga significa que no pueden soportar cargas pesadas durante largos períodos de tiempo. La pieza de plástico ABS puede desgastarse fácilmente si se expone constantemente a cargas elevadas.

Resistencia a los rayos UV por debajo del promedio

Una de las mayores desventajas del plástico ABS es su baja tolerancia a la luz solar. El material tiende a descomponerse con la exposición constante a la luz solar. Sin embargo, los fabricantes de piezas mejoran su rendimiento ante la luz solar añadiendo aditivos al plástico ABS durante el moldeo.

Factores a considerar en el moldeo por inyección de ABS

Al intentar iniciar un lote de moldeo por inyección de ABS, se deben tener en cuenta algunos factores. Estos factores son cruciales para el éxito de las piezas moldeadas por inyección. Eso incluye:

Humedad en el material antes del moldeo.

El plástico ABS tiene algunas propiedades higroscópicas (puede absorber la humedad del aire) y también absorbe agua del medio ambiente. Sin embargo, la presencia de agua en cualquier plástico ABS moldeado puede provocar defectos estructurales en el plástico. Por lo tanto, es importante asegurarse de que el plástico ABS utilizado esté correctamente seco. Hay dos tipos de parámetros para secar el plástico: secar a 80-95°C durante 3-4 horas o utilizar un embudo de secado a 80°C durante 1-2 horas.

Control de temperatura

El control de la temperatura es fundamental en el moldeo por inyección de ABS porque el sobrecalentamiento del plástico puede provocar una degradación térmica. Esta degradación térmica se debe a la rotura de los enlaces químicos del plástico, lo que puede dar como resultado granos marrones en la pieza terminada.

Trabajar con un inyector con buen control de temperatura es fundamental, ya que este proceso aún requiere mucho calor. Por ejemplo, si las piezas de ABS en producción tienen un alto nivel de brillo, la temperatura utilizada en la producción será más alta de lo normal. Sin embargo, es importante enfatizar que cuanto mayor sea la temperatura utilizada para el proceso de pulverización, menor debe ser el tiempo de exposición.

Diseño de piezas y moldes.

Diseñar piezas antes del proceso de moldeo por inyección ayuda a determinar si realmente es posible producir la pieza. A continuación se muestran algunos principios generales que funcionan al diseñar piezas de ABS:

- El espesor de pared de las piezas debe ser uniforme. Si existen diferencias, éstas no deben ser mayores al 25% entre sí. Esto es importante porque incluso las paredes ayudan a prevenir la tensión en la pared que falla.

- Además, el espesor de la pared debe determinar el tamaño del radio. La relación entre el radio y el espesor de la pared no debe ser inferior a 0,3. La regla general aquí es: cuanto mayor es el radio, menor es la tensión. Sin embargo, el radio debe permanecer dentro de límites razonables porque un radio grande provoca marcas de hundimiento en la pieza.

- El espesor del molde debe estar entre 0,025 y 0,05 mm. La longitud de la compuerta debe ser de aproximadamente 1 mm, el diámetro del canal de flujo de aproximadamente 3 mm y el ancho del orificio de ventilación de 4 a 6 mm.

Finalmente, el proceso de enfriamiento del molde de inyección debe diseñarse de manera óptima para evitar problemas de contracción.

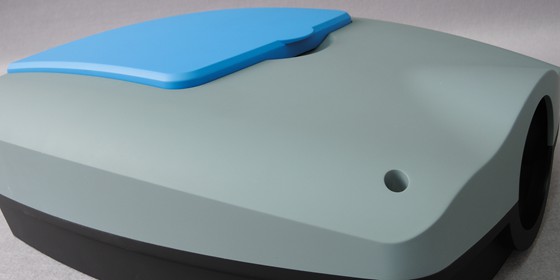

Aplicaciones de moldeo por inyección de ABS

El plástico ABS se utiliza en diferentes industrias por diversas razones. Debido a su facilidad de moldeo, bajo costo de producción y resistencia a cambios físicos y químicos, este polímero se ha vuelto popular entre los fabricantes. A continuación se muestran algunos ejemplos de industrias que utilizan piezas de plástico ABS:

- Industria de la construcción: debido a su resistencia a las influencias físicas y químicas, así como a los fuertes impactos, los fabricantes utilizan el plástico ABS para producir tuberías y accesorios para su uso en edificios.

- Industria del automóvil: el plástico ABS es una materia prima común para piezas de automóvil ligeras. Ejemplos de piezas automotrices de plástico ABS incluyen piezas de cinturones de seguridad, paneles de puertas, paneles de pilares, componentes de tableros, etc.

- Industria de bienes de consumo: los plásticos ABS se encuentran en muchos electrodomésticos, como procesadores de alimentos, aspiradoras, revestimientos de refrigeradores, etc.

Otras áreas de aplicación incluyen la industria sanitaria, deportiva y eléctrica.

El costo del proceso de moldeo por inyección de ABS.

Si está intentando fabricar algunas piezas mediante moldeo por inyección, debe conocer de antemano el coste de todo el proceso. Para estimar los costos involucrados, es necesario considerar varios costos. Ejemplos de los diversos costos involucrados incluyen:

Costos de equipo

Lo más probable es que subcontrates tu producción a empresas que tengan el equipo necesario. Estas empresas cobran una tarifa aparte por el equipo utilizado. Sin embargo, si planea comprar el equipo, deberá pagar entre $50,000 y $200,000. Además de comprar el equipo, también es necesario darle mantenimiento, lo que puede costar una fortuna. La opción más económica es subcontratar la producción.

costo de los moldes

Esto también se conoce como costos de herramientas. Esto aumenta el costo del proceso de moldeo por inyección de ABS. Existen tres métodos diferentes para fabricar moldes de inyección. Esto incluye mecanizado CNC, impresión 3D y mecanizado por descarga eléctrica (EDM). Estos métodos pueden costar tan solo 100 dólares para formas impresas en 3D simples y de bajo volumen. Sin embargo, para grandes tiradas de producción o moldes con diseños complejos, el precio puede alcanzar los 100.000 dólares.

Los costos de materiales

Este es el costo de adquisición del material (en este caso ABS). Puedes encontrar el material por un precio entre 1 y 5 dólares el kg.

Costos de servicio

Los costes de esto corren a cargo de la remuneración del personal que lo ejecuta, así como del montaje y mantenimiento de las máquinas. Ejemplos de parámetros considerados aquí son:

- Costos de seguimiento: Van a cargo de los operadores de las máquinas.

- Costo de instalación: este es el tiempo necesario para configurar el molde y producir la pieza terminada.

- Costos de reparación: Los costos de reparación cubren el mantenimiento de las piezas defectuosas y las herramientas utilizadas para mantener el equipo.

- Aunque no existe un precio fijo para las molduras de ABS, la regla general es que cuanto mayor sea el número de piezas, menor será el precio por pieza.

El moldeo por inyección de ABS es un proceso aparentemente bastante fácil de realizar. Sin embargo, los detalles técnicos sólo son comprensibles para los expertos. Por eso es importante subcontratar el moldeo por inyección de ABS a empresas que realmente comprendan los principios prácticos del proceso de fabricación.

Preguntas frecuentes

¿A qué temperatura se derrite el plástico ABS?

El ABS es amorfo y por lo tanto no tiene una temperatura de fusión real. Sin embargo, su temperatura de transición es de unos 105 °C (221 °F).

¿Qué tan tóxico es el plástico ABS?

El ABS es inofensivo y no tóxico. Esta es una de las muchas razones por las que es un material plástico popular en la fabricación. Sin embargo, no se recomienda su uso en implantes médicos.

¿Cómo soluciono el problema del moldeo por inyección de ABS con retardantes de llama ?

Para evitar la liberación de gases causada por la absorción de humedad del plástico ABS ignífugo, debe asegurarse de que el material esté completamente seco. También es necesario garantizar un buen control de la temperatura y el tiempo de residencia durante el proceso de moldeo por inyección para evitar la degradación térmica del plástico ABS.