1. ¿Qué es el voltaje de soldadura?

El voltaje de soldadura se refiere al voltaje generado durante el proceso de soldadura en componentes soldados. Esta tensión es causada por el proceso térmico de soldadura y la tensión interna resultante y los cambios en la forma y tamaño de la soldadura.

La causa fundamental de la tensión y la deformación de la soldadura es el campo de temperatura desigual durante la soldadura y la deformación plástica local resultante y las diferencias en la microestructura con volúmenes específicos variables.

Las tensiones y tensiones de soldadura transitorias se producen cuando el campo de temperatura de soldadura aún no se ha disipado. Por otro lado, la tensión y la deformación residuales de la soldadura se refieren a la tensión y la deformación que quedan después de que se disipa el campo de temperatura de la soldadura.

En ausencia de fuerzas externas, la tensión de soldadura se equilibra dentro de la pieza soldada. Sin embargo, bajo ciertas condiciones, la tensión y la deformación de la soldadura pueden afectar la funcionalidad y apariencia de la soldadura.

2. Peligros por tensión de soldadura

La tensión residual de soldadura tiene seis efectos sobre las soldaduras:

① Efecto sobre la fuerza:

Los defectos graves en áreas con alta tensión de tracción residual pueden afectar negativamente la resistencia a la carga estática de la pieza soldada si opera por debajo de la temperatura de transición frágil. La presencia de tensión de tracción residual en los puntos de concentración de tensión bajo tensión cíclica reducirá la resistencia a la fatiga de la soldadura.

La resistencia a la fatiga de las soldaduras depende no sólo de la magnitud de la tensión residual, sino también de factores como el factor de concentración de tensiones, el coeficiente característico del ciclo de tensiones y el valor máximo de la tensión cíclica. La influencia de la tensión residual disminuye a medida que disminuye el factor de concentración de tensión y se intensifica a medida que disminuye el coeficiente del ciclo de tensión característico, pero disminuye a medida que aumenta la tensión cíclica.

Cuando la tensión cíclica se acerca al límite elástico, el efecto de la tensión residual disminuye gradualmente.

② Efecto sobre la rigidez:

La combinación de tensión residual de la soldadura y tensión de cargas externas puede provocar fluencia prematura y deformación plástica en áreas específicas de la soldadura. Esto dará como resultado una reducción en la rigidez de la soldadura.

③ Influencia en la estabilidad de la soldadura por presión:

Cuando una varilla soldada se somete a presión, la tensión residual de la soldadura se combina con la tensión de cargas externas, lo que puede causar fluencia o inestabilidad local y reducir la estabilidad general de la varilla.

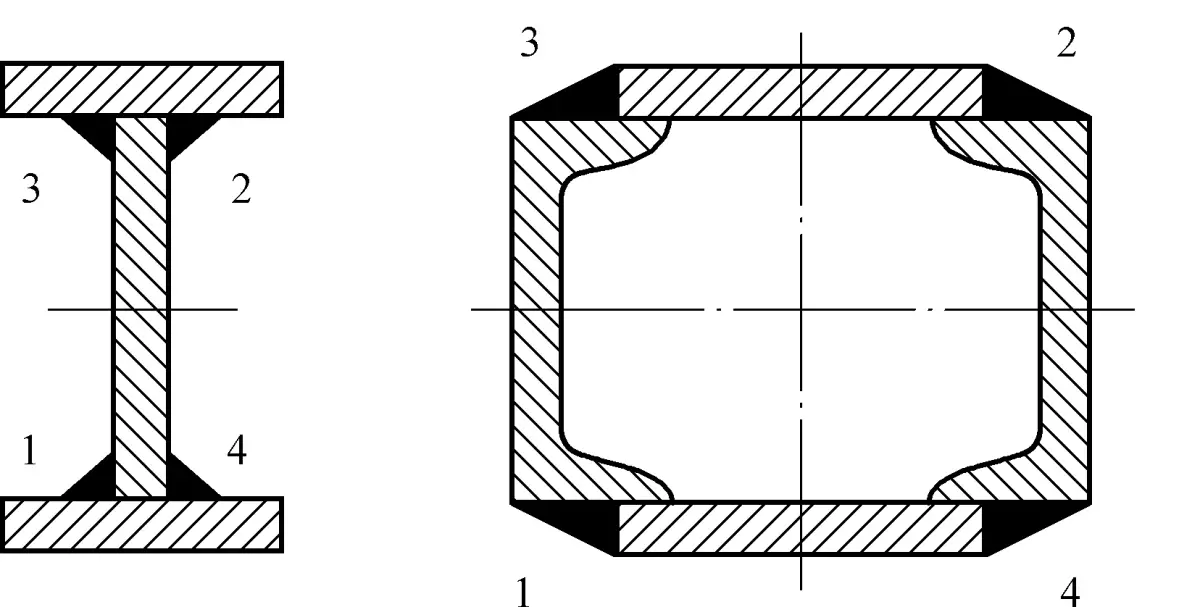

El impacto de la tensión residual sobre la estabilidad depende de la geometría y distribución de la tensión interna en el miembro. La influencia de la tensión residual en secciones no cerradas, como las secciones en I, es mayor que su influencia en secciones cerradas, como las secciones en caja.

④ Influencia en la precisión del mecanizado:

La presencia de tensión residual de soldadura puede afectar la precisión del mecanizado de las piezas soldadas en diversos grados. Cuanto menor sea la rigidez de la soldadura, mayor será la cantidad de mecanizado y mayor su impacto en la precisión.

⑤ Influencia en la estabilidad dimensional:

La tensión residual de la soldadura y el tamaño de la soldadura cambian con el tiempo y esto puede afectar la estabilidad dimensional de la soldadura. La estabilidad de la tensión residual también influye en la estabilidad dimensional de la soldadura.

⑥ Efecto sobre la resistencia a la corrosión:

La combinación de tensión residual de soldadura y tensión de carga puede provocar grietas por corrosión bajo tensión.

Influencia de las tensiones residuales de soldadura sobre la estructura y barra:

La tensión residual de soldadura es la tensión inicial en un miembro antes de que soporte cualquier carga. Durante el uso de la barra, la tensión residual se superpone a la tensión de trabajo causada por otras cargas, lo que provoca una deformación secundaria y una redistribución de la tensión residual.

Esto no solo disminuye la rigidez y la estabilidad de la estructura, sino que también afecta significativamente su resistencia a la fatiga, la resistencia a la fractura frágil, el agrietamiento por corrosión bajo tensión y el agrietamiento por fluencia a alta temperatura bajo los efectos combinados de la temperatura y el medio ambiente.

3. Medidas para reducir y eliminar el estrés de soldadura.

La tensión de soldadura se puede minimizar mediante una consideración integral del diseño y el proceso. Al diseñar una estructura de soldadura, se deben adoptar juntas de soldadura con menor rigidez, se debe minimizar la cantidad y el tamaño de la sección transversal de las soldaduras y se debe evitar una concentración excesiva de soldaduras. En cuanto al proceso se pueden tomar las siguientes medidas:

1) Selección razonable de secuencia y dirección de soldadura.

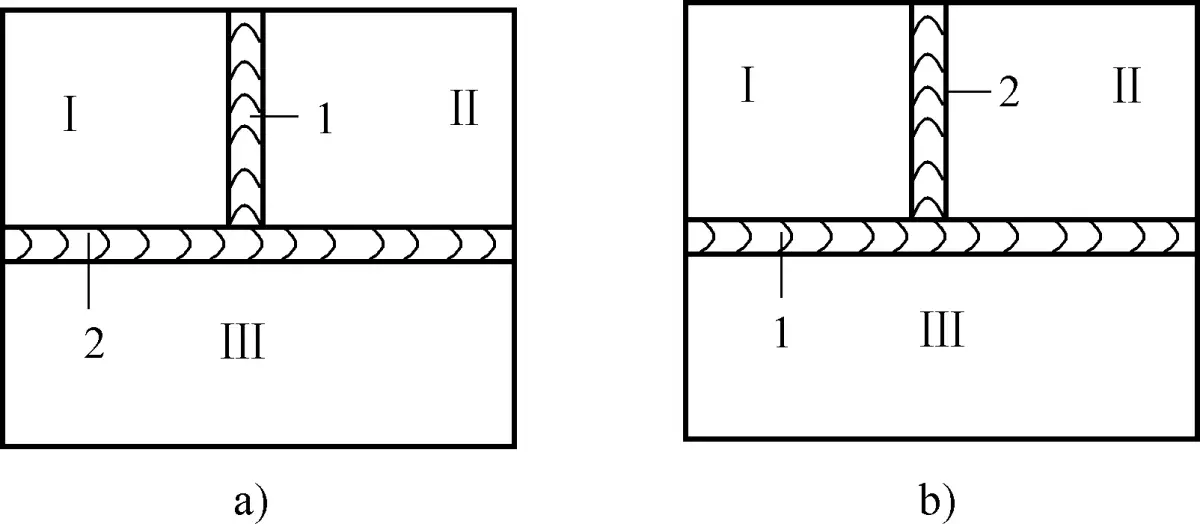

La determinación de la secuencia de soldadura debe permitir que la soldadura se contraiga libremente tanto como sea posible para reducir la tensión. La tensión de soldadura generada por la secuencia mostrada en la Figura 4-10a es pequeña, mientras que en la Figura 4-10b, el cordón de soldadura 1 primero aumenta la restricción sobre el cordón de soldadura 2, aumentando así la tensión residual.

a) Tensión mínima de soldadura, b) Tensión de soldadura sustancial.

2) Martillar la soldadura.

Durante el proceso de enfriamiento de la soldadura, use un martillo de cabeza redonda para golpear la soldadura de manera uniforme y rápida, provocando una deformación por alargamiento plástico local del metal de soldadura, compensando parte de la deformación por contracción de la soldadura, reduciendo así la tensión residual de la soldadura.

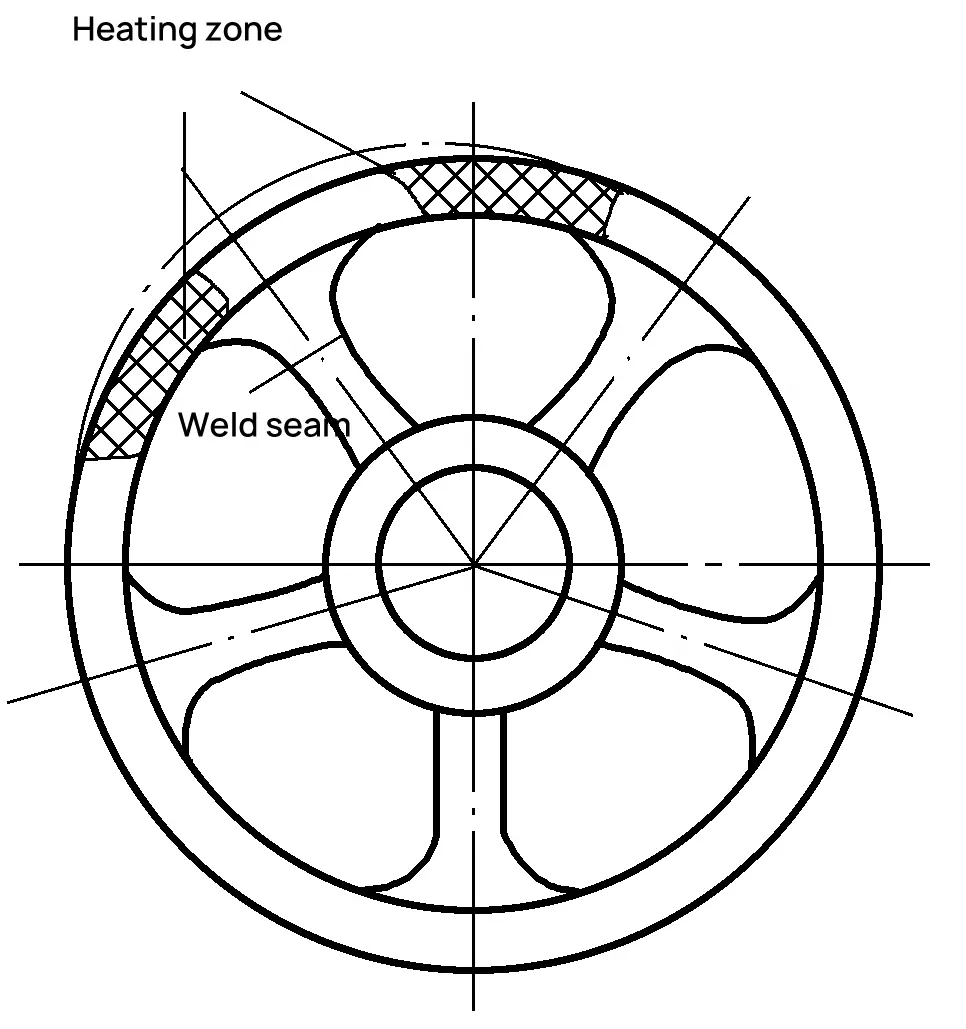

3) Calentamiento de la “zona de reducción de estrés”.

Antes de soldar, caliente una parte adecuada de la pieza (conocida como zona de reducción de tensiones) para alargarla (Figura 4-11). Después de soldar, durante el enfriamiento, la zona de reducción de tensiones y la soldadura se contraen en la misma dirección, reduciendo la tensión y la deformación de la soldadura.

4) Precalentamiento antes de soldar y enfriamiento lento después de soldar.

El propósito del precalentamiento antes de soldar es reducir la diferencia de temperatura entre la zona de soldadura y el metal circundante, disminuir la velocidad de enfriamiento de la zona de soldadura y reducir la expansión y contracción desigual durante el calentamiento y enfriamiento de la soldadura, reduciendo así la tensión de soldadura. El enfriamiento lento después de soldar puede tener el mismo efecto.

Sin embargo, este método complica el proceso y sólo es adecuado para materiales con baja plasticidad y propensos a agrietarse, como acero con alto y medio carbono, hierro fundido y acero aleado.

5) Recocido de alivio de tensiones post-soldadura.

Para eliminar la tensión residual de la soldadura en la estructura de soldadura, el recocido para aliviar la tensión se utiliza comúnmente en la producción. Para estructuras de acero al carbono y de aleación baja a media, todo el componente o parte de la junta soldada se puede calentar a 600-800 °C después de soldar y enfriar lentamente después de mantenerse a esta temperatura durante un cierto período de tiempo. Generalmente, se puede eliminar más del 80% de la tensión residual de la soldadura.

4. Medidas para controlar y reducir la deformación de la soldadura.

Para controlar la deformación de la soldadura, el tamaño y la forma de las costuras de soldadura deben seleccionarse razonablemente durante el diseño de la estructura de soldadura, el número de costuras de soldadura debe minimizarse tanto como sea posible y la disposición de las costuras de soldadura debe ser simétrica. En la producción de estructuras soldadas normalmente se pueden aplicar las siguientes técnicas:

Adición del método de subsidio :

Basándose en cálculos teóricos y valores empíricos, la tolerancia de contracción se considera de antemano durante la preparación y procesamiento de piezas soldadas, de modo que la pieza pueda alcanzar la forma y el tamaño requeridos después de la soldadura.

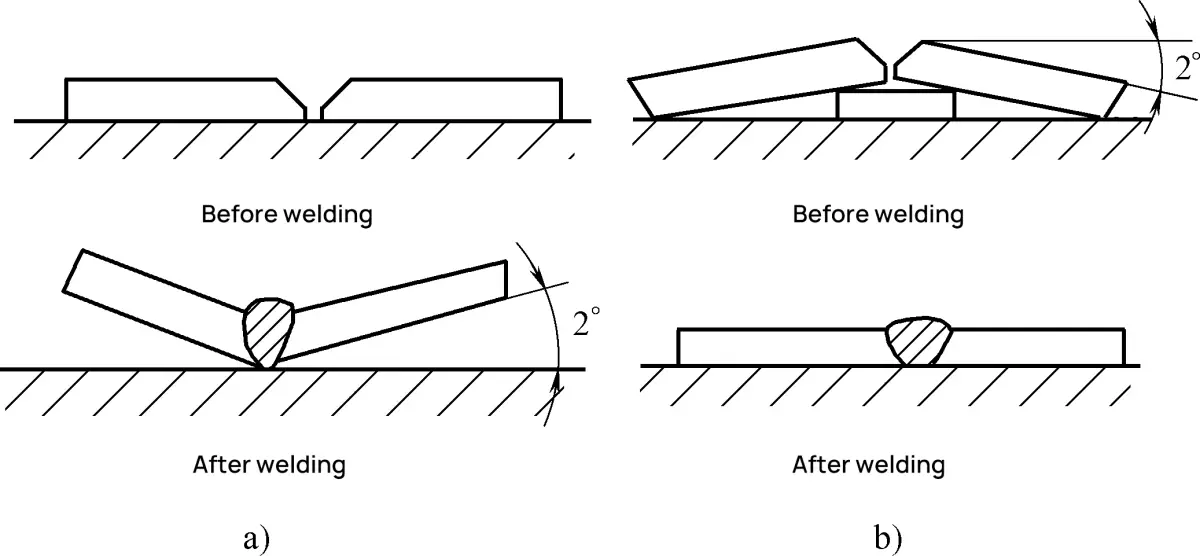

Método de contradeformación :

Según la experiencia o las mediciones, el tamaño y la dirección de la deformación estructural de la soldadura se estiman de antemano. Durante el montaje de la estructura de soldadura, se crea una deformación intencional en la dirección opuesta pero de igual magnitud para compensar la deformación producida después de la soldadura (ver Figura 4-12).

a) Creación de deformación angular.

b) Neutralización de la deformación angular

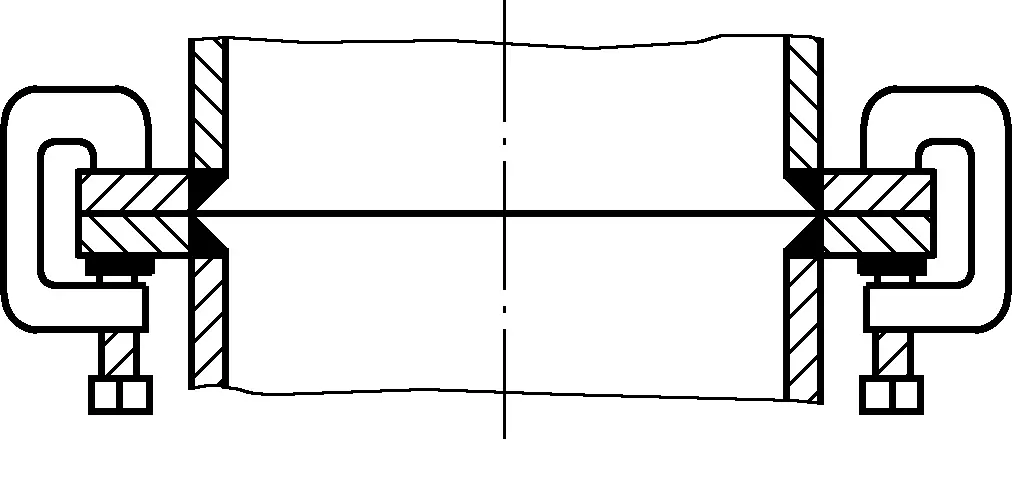

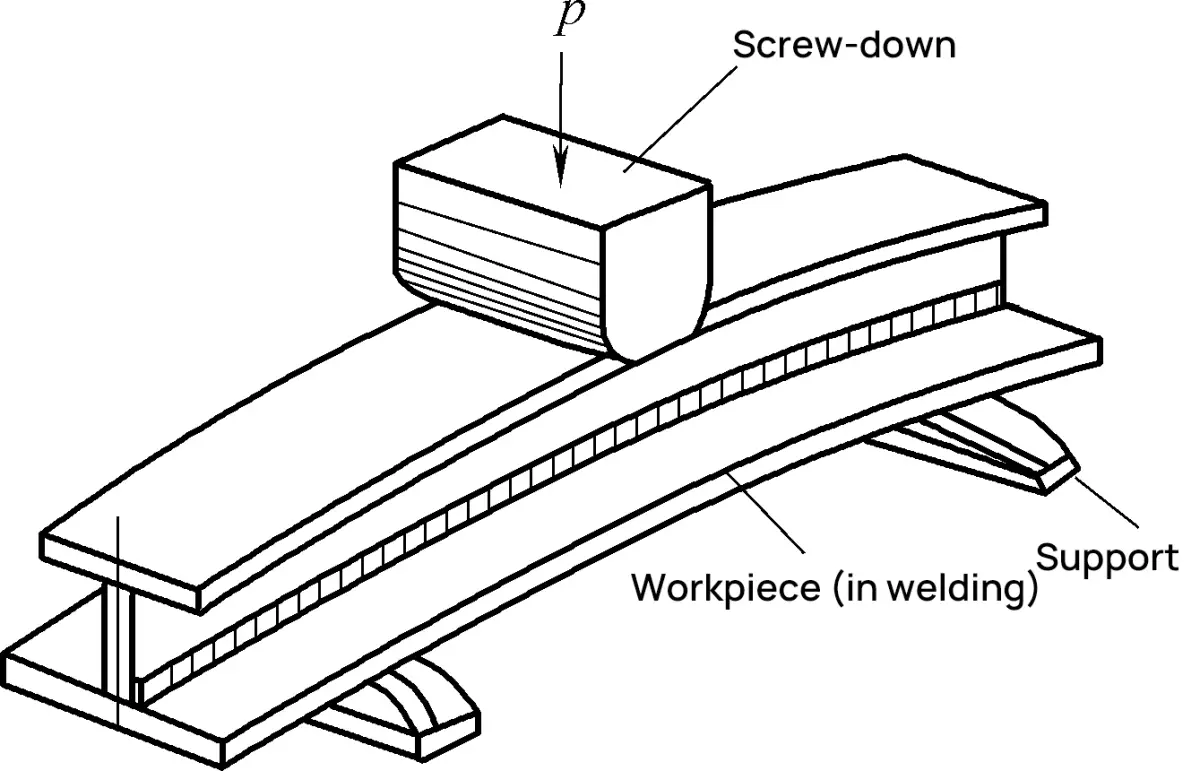

Método de fijación rígida :

Las piezas soldadas se sujetan durante la soldadura y la fijación rígida se retira después de que las piezas soldadas se enfrían a temperatura ambiente. Esto puede prevenir eficazmente la deformación angular y la deformación ondulada, pero aumenta la tensión de soldadura.

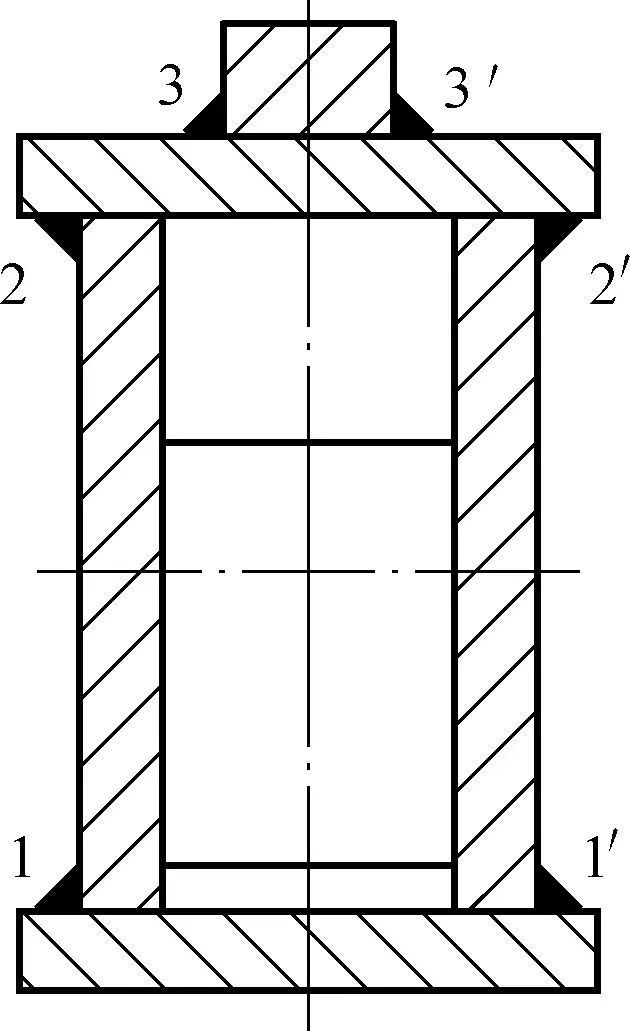

Este método solo es adecuado para estructuras de acero con bajo contenido de carbono y buena plasticidad y no debe usarse para materiales de hierro fundido y acero con alta tendencia a endurecerse para evitar fracturas posteriores a la soldadura. La Figura 4-13 muestra el uso del método de sujeción rígida para evitar la deformación angular de la cara de la brida.

4) Elija una secuencia de soldadura adecuada.

Seleccionar una secuencia de soldadura razonable es esencial para controlar la deformación de la soldadura. Para soldar vigas de sección simétrica, la secuencia de soldadura que se muestra en la Figura 4-14 puede reducir efectivamente la deformación de la soldadura.

Para piezas de trabajo con una distribución desigual de soldaduras, como la viga principal del puente grúa que se muestra en la Figura 4-15, una secuencia de soldadura sensata es que dos trabajadores suelden simultáneamente y simétricamente las uniones 1-1′ primero, seguidas por las 2-2 ′ costuras y finalmente las costuras 3-3′. De esta manera, la desviación hacia arriba provocada por la soldadura 1-1' puede compensarse esencialmente por la desviación hacia abajo provocada por la soldadura 2-2 y 3-3.

5. Corrección de la deformación de la soldadura

Durante el proceso de soldadura, incluso cuando se toman las medidas mencionadas anteriormente, en ocasiones pueden ocurrir deformaciones que exceden el valor permitido. Los métodos comúnmente adoptados para corregir la deformación de la soldadura incluyen:

1) Corrección mecánica.

La corrección mecánica implica el uso de fuerza externa para inducir la deformación plástica en el componente en la dirección opuesta a la deformación de la soldadura, cancelando así las deformaciones de cada uno (Figura 4-16). Normalmente, este método sólo es adecuado para aceros con bajo contenido de carbono y aceros comunes de baja aleación que tienen una rigidez relativamente baja y buena plasticidad.

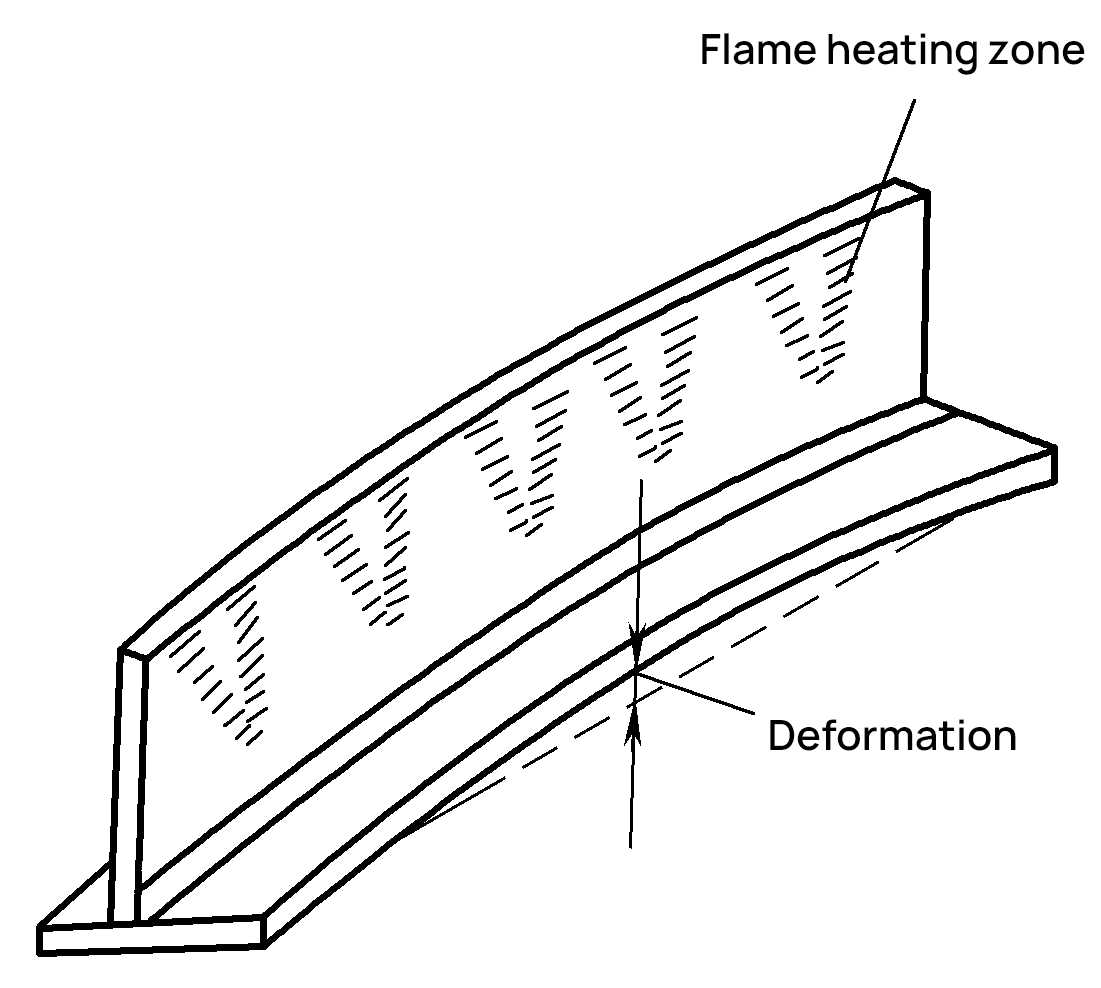

2) Corrección de llama.

La corrección de llama utiliza la contracción de enfriamiento después del calentamiento local del metal para corregir la deformación de soldadura existente. La Figura 4-17 muestra una deformación hacia arriba de una viga en T después de la soldadura, que se puede corregir calentando la posición de la banda con una llama. La zona de calentamiento es triangular y la temperatura de calentamiento es de 600-800°C.

Después del enfriamiento, el núcleo se contrae, provocando una deformación inversa y enderezando el componente soldado. Este método es adecuado principalmente para materiales con buena plasticidad y sin tendencia a endurecerse.

6. Otros y método de eliminación de tensiones de soldadura.

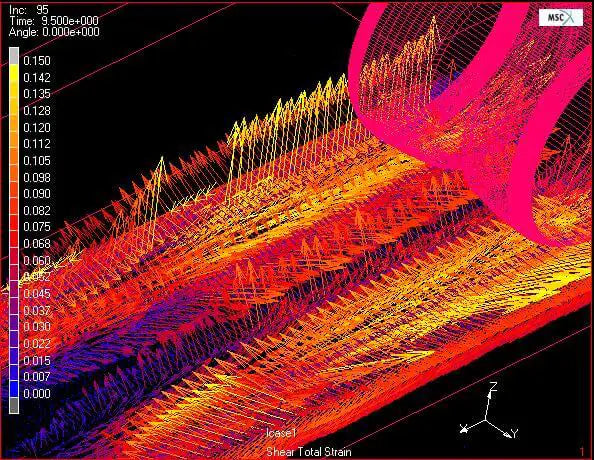

(1) Envejecimiento vibratorio

El tratamiento de envejecimiento por vibración es un método común para reducir la tensión residual interna en materiales de ingeniería. El proceso implica someter el material a vibración, lo que provoca una pequeña deformación plástica en el material cuando la tensión residual combinada y la tensión de vibración adicional exceden el límite elástico del material, reduciendo así la tensión interna.

(2) Envejecimiento térmico

El envejecimiento térmico es un proceso de reducción de la tensión residual en una pieza calentándola hasta su temperatura de transición elástico-plástica, manteniéndola a esa temperatura durante un período de tiempo específico y luego enfriándola lentamente. Este proceso hace que la pieza quede en un estado de baja tensión después del enfriamiento.

Sin embargo, si los parámetros del proceso de calentamiento, aislamiento y enfriamiento no se seleccionan adecuadamente o si no se siguen estrictamente los procedimientos operativos, el proceso de eliminación de tensiones puede no ser efectivo y la tensión en la pieza de trabajo puede incluso aumentar. Esto ha sido demostrado a través de la experiencia de producción.