1 . Introducción:

La preparación de metales y sus polvos compuestos ha desarrollado numerosos métodos y se han establecido varias clasificaciones para estos métodos.

Dependiendo del estado de la materia prima, los métodos se pueden dividir en métodos sólidos, líquidos y gaseosos; Según el estado de los reactivos, se pueden clasificar en métodos húmedos y secos; y según el principio de producción, se pueden dividir en métodos fisicoquímicos y mecánicos.

Generalmente, en los métodos fisicoquímicos los más importantes son la reducción, la reducción combinada y la electrólisis, mientras que en los métodos mecánicos predominan la atomización y la molienda mecánica.

La elección del método de producción de polvo metálico depende de la materia prima, el tipo de polvo, los requisitos de rendimiento del material en polvo y la eficiencia de la producción de polvo.

A medida que la aplicación de productos de pulvimetalurgia se generaliza cada vez más, los requisitos de tamaño, forma y rendimiento de las partículas de polvo son cada vez más altos.

Por lo tanto, la tecnología de preparación de polvo evoluciona e innova continuamente para cumplir con los requisitos de rendimiento y tamaño de partícula.

2. Métodos de preparación de polvo metálico:

2.1 Métodos fisicoquímicos

2.1.1 Método de reducción

La reducción de óxidos y sales metálicas es un método muy utilizado para preparar polvos. El carbono sólido se puede utilizar para reducir el polvo de hierro y tungsteno, mientras que el hidrógeno o el amoníaco descompuesto se utiliza para producir polvos de tungsteno, molibdeno, hierro, cobre, cobalto y níquel.

El polvo de hierro también se puede producir utilizando gas natural y gas de carbón convertidos. El sodio, el calcio, el magnesio y otros metales pueden actuar como agentes reductores para producir polvos de tantalio, niobio, titanio, circonio, torio, uranio y otros metales raros.

El principio básico de este método de reducción es que la afinidad del agente reductor utilizado por el oxígeno es mayor que la del metal en el óxido o la sal, permitiendo así la reducción del metal capturando el oxígeno en el óxido o la sal metálica.

Debido a que los diferentes elementos metálicos reaccionan de manera diferente con el oxígeno, la estabilidad de los óxidos resultantes también varía. El grado de estabilidad del óxido se puede caracterizar por el tamaño de ΔG durante el proceso de oxidación. Cuanto menor sea el valor de ΔG durante la reacción, mayor será la estabilidad del óxido, lo que indica una mayor afinidad por el oxígeno.

Las ventajas de este método incluyen su simplicidad, fácil control de los parámetros del proceso, alta eficiencia de producción y bajo costo, lo que lo hace adecuado para la producción industrial.

Sin embargo, sólo es aplicable a materiales metálicos que reaccionan fácilmente con el hidrógeno y se vuelven quebradizos y propensos a fracturarse después de absorber hidrógeno.

2.1.2 Método combinado de reducción y reducción térmica de metales

La reducción térmica de metales implica la reducción de materias primas que pueden ser sales sólidas, gaseosas o incluso sales fundidas, teniendo estas dos últimas las características de reducción de la fase gaseosa y precipitación de la fase líquida.

Las aplicaciones industriales comunes del método de reducción térmica de metales incluyen el uso de calcio para reducir TiO2, ThO2, UO2 y otros; magnesio para reducir TiCl4, ZrCl4, TaCl5 y otros; sodio para reducir TiCl4, ZrCl4, K2ZrF6, K2TaF7 y otros; e hidruro de calcio (CaH2) para la correducción de óxido de cromo y óxido de níquel para la producción de polvo de acero inoxidable de níquel-cromo.

El método de combinación de reducción se refiere al proceso de obtención de carburos y boruros mediante la reacción de carbono, carburo de boro, silicio, nitrógeno y óxidos de metales refractarios.

2.1.3 Método de electrólisis

El método de electrólisis implica la deposición de polvo metálico sobre el cátodo mediante la electrólisis de sales fundidas o sus soluciones acuosas. Casi todos los polvos metálicos pueden producirse mediante electrólisis, siendo especialmente adecuados los polvos de cobre, plata y estaño.

La electrólisis se puede dividir en electrólisis de solución acuosa, electrólisis de electrolitos orgánicos, electrólisis de sales fundidas y electrólisis de cátodos de metales líquidos.

La ventaja de este método es que produce polvo metálico de alta pureza, generalmente con una pureza del 99,7% o más para polvos de un solo elemento. Además, la electrólisis puede controlar con precisión el tamaño de las partículas, lo que permite la producción de polvos ultrafinos.

Sin embargo, el método de electrólisis consume una gran cantidad de electricidad, lo que genera mayores costos de producción de polvo. La electrólisis acuosa puede producir Cu, Ni, Fe, Ag, Sn, Fe-Ni y otros polvos metálicos (aleaciones), mientras que la electrólisis de sales fundidas puede producir Zr, Ta, Ti, Nb y otros polvos metálicos.

2.1.4 Método del hidroxilo

Ciertos metales (como hierro, níquel, etc.) se sintetizan con monóxido de carbono para formar compuestos de carbonilo metálico, que luego se descomponen térmicamente en polvo metálico y monóxido de carbono.

El polvo resultante es extremadamente fino y puro, pero el proceso es caro. Industrialmente, se utiliza principalmente para producir polvos finos y ultrafinos de níquel y hierro, así como polvos de Fe-Ni, Fe-Co, Ni-Co y otras aleaciones.

2.1.5 Método de cambio químico

El método de desplazamiento químico se basa en la reactividad de los metales, donde un metal más reactivo desplaza a un metal menos activo de su solución salina, produciendo un metal (partículas de polvo metálico) que posteriormente se refina mediante otros métodos.

Este método se utiliza principalmente en la preparación de polvos a partir de metales menos activos como Cu, Ag, Au.

2.2 Método mecánico

2.2.1 Método de atomización

El método de atomización es un método mecánico de producción de polvo que implica la pulverización directa de metal líquido o aleación para producir polvo. Se aplica ampliamente y sólo es superado por el método de reducción de escala.

También conocido como método de pulverización, puede utilizarse para producir polvos de metales como plomo, estaño, aluminio, cobre, níquel y hierro. También se puede utilizar en la producción de polvos de aleaciones como bronce, latón, acero al carbono y aceros aleados.

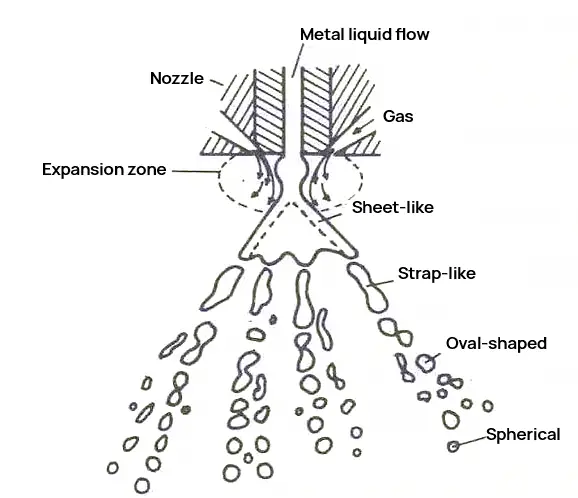

La atomización generalmente implica el uso de gas a alta presión, líquido a alta presión o cuchillas giratorias de alta velocidad para romper el metal o la aleación fundidos a alta temperatura y alta presión en pequeñas gotas. Luego, estas gotas se condensan dentro de un colector para formar un polvo metálico ultrafino, un proceso que no implica cambios químicos.

La atomización es uno de los principales métodos de producción de polvos y aleaciones metálicas. Existen muchos métodos de atomización, como la atomización de doble flujo, la atomización centrífuga, la atomización de múltiples etapas, la tecnología de atomización ultrasónica, la tecnología de atomización estrechamente acoplada, la atomización con gas a alta presión, la atomización de flujo laminar, la atomización ultrasónica estrechamente acoplada y la atomización con gas caliente. .

El polvo atomizado tiene ventajas como un alto grado de esfericidad, granularidad del polvo controlable, bajo contenido de oxígeno, bajo costo de producción y adaptabilidad a la producción de diversos polvos metálicos.

Se ha convertido en la principal dirección de desarrollo para la tecnología de preparación de polvos de aleaciones especiales y de alto rendimiento. Sin embargo, la atomización tiene desventajas como una baja eficiencia de producción, una baja tasa de rendimiento de polvo ultrafino y un consumo de energía relativamente alto.

2.2.2 Método de pulverización mecánica

La pulverización mecánica de metales sólidos es un método distinto de producción de polvo, estrechamente asociado con el estado final de deformación del sólido y la formación y extensión de grietas durante la pulverización.

Además, sirve como un proceso complementario indispensable para algunos métodos de producción de polvo, como la molienda de precipitados de cátodos frágiles producidos electrolíticamente o la molienda de piezas de metal con forma de esponja producidas por reducción. Por tanto, el método de pulverización mecánica ocupa una posición importante en la producción de polvo.

El método de pulverización varía según la naturaleza de los materiales y el grado de pulverización requerido.

Dependiendo del modo de aplicación de la fuerza externa, la pulverización del material generalmente se produce mediante compresión, impacto, trituración y división focalizada. Los principios operativos de diversos equipos de pulverización se basan en estos métodos.

Entre ellos, el molino de bolas implica principalmente métodos de molienda de bolas rodantes y de bolas vibratorias. Este método utiliza el mecanismo por el cual las partículas metálicas se descomponen en sustancias más finas debido a la deformación a diferentes velocidades de deformación.

Sus ventajas incluyen baja selectividad de materiales, operación continua, alta eficiencia de producción y es adecuado para molienda en seco y en húmedo, lo que facilita la preparación de diversos polvos de metales y aleaciones. La desventaja es que la clasificación es relativamente difícil durante el proceso de preparación del polvo.

2.2.3 Método de molienda

El método de molienda implica dirigir gas comprimido a través de una boquilla especializada hacia el área de molienda, lo que hace que los materiales dentro de esta zona choquen y se conviertan en polvo.

El flujo de aire ampliado asciende con los materiales hasta la zona de clasificación, donde un clasificador de turbina separa los materiales que han alcanzado la granularidad deseada.

El polvo grueso restante regresa al área de molienda para seguir moliendo hasta alcanzar la granularidad necesaria para la separación. El método de molienda, al ser un proceso seco, elimina la necesidad de operaciones de deshidratación y secado del material.

El producto resultante es de alta pureza, excelente actividad y buena dispersabilidad, con granularidad fina y un rango de distribución estrecho. Las partículas tienen superficies lisas y se aplican ampliamente en industrias como la de materias primas químicas no metálicas, pigmentos, abrasivos, productos farmacéuticos para el cuidado de la salud y otras para trituración ultrafina.

Sin embargo, el método de molienda tiene algunas desventajas, tales como altos costos de fabricación de equipos, y en el proceso de producción de polvo metálico, se requiere un suministro continuo de gas inerte o nitrógeno como fuente de gas comprimido, lo que conduce a un consumo sustancial de cantidad de gas.

Por tanto, sólo es adecuado para procesos de trituración y pulverización de metales frágiles y aleaciones.

3. Resumen

Con el avance de la tecnología, los polvos metálicos se han desarrollado y aplicado en áreas como la metalurgia, la ingeniería química, la electrónica, los materiales magnéticos, la cerámica fina y los sensores, presentando perspectivas de aplicación prometedoras.

Los polvos metálicos tienden a tener mayor pureza y desarrollo superfino (nano). Aunque existen varios métodos para preparar polvos metálicos ultrafinos, cada método tiene sus limitaciones y hay muchos problemas que deben resolverse y mejorarse.

Actualmente, los métodos más utilizados para la producción de polvos metálicos son la reducción, la electrólisis y la atomización.

Además, las mejoras en los procesos de producción tradicionales han dado lugar a muchas técnicas y métodos de producción nuevos, como la atomización ultrasónica, la atomización con disco giratorio, la atomización con rodillos dobles y triples, la atomización en múltiples etapas, el proceso de electrodo rotativo de plasma y el método de arco eléctrico. .

Entre los métodos de producción de polvos metálicos, aunque muchos se han puesto en práctica, todavía existen dos problemas principales: la escala es pequeña y el costo de producción es alto.

Para promover el desarrollo y aplicación de materiales en polvo metálico, es necesario hacer un uso integral de diferentes métodos, aprovechar sus fortalezas y compensar sus debilidades, y desarrollar procesos que produzcan mayores volúmenes de producción y menores costos.