En respuesta al problema de establecer una escala de mecanizado razonable y precisa para piezas forjadas en el proceso de mecanizado CNC, se propone un método para forjar directamente muescas transversales en piezas forjadas, que logra un posicionamiento preciso de la escala de mecanizado CNC para piezas forjadas. Esto proporciona una solución eficaz como referencia para lograr una rápida alineación de escalas de mecanizado de piezas forjadas.

0. Introducción

Debido a los requisitos limitados de mecanizado de las materias primas forjadas, las características estructurales requieren que la selección de la referencia de mecanizado CNC durante el proceso de mecanizado de materias primas forjadas en piezas sea precisa. De lo contrario, habrá desviaciones en la referencia de mecanizado de las piezas forjadas, lo que dará como resultado una tolerancia de mecanizado insuficiente para las piezas forjadas y el fenómeno de materias primas insuficientes que, en última instancia, no se pueden procesar en piezas. Para resolver este problema, el método de forjar directamente muescas transversales en piezas forjadas para calibrar los puntos de referencia de mecanizado CNC puede evitar tales problemas.

1. Forma de diseño básico del mecanizado CNC como referencia para piezas forjadas.

La escala de mecanizado CNC para piezas forjadas se refiere a una marca de símbolo específica con características identificativas, que se forja en la superficie de la pieza forjada y la pieza forjada al mismo tiempo, y se compone de dos formas debajo o encima de la superficie de la pieza forjada. Las formas de marcado de símbolos incluyen principalmente líneas cruzadas, círculos, triángulos, formas de T y otros tipos de estructuras. Este artículo presenta principalmente la escala de mecanizado CNC para piezas forjadas marcadas con "líneas de sección transversal".

2. Procedimiento para establecer la fecha de procesamiento CNC para forjas con marcas cruzadas.

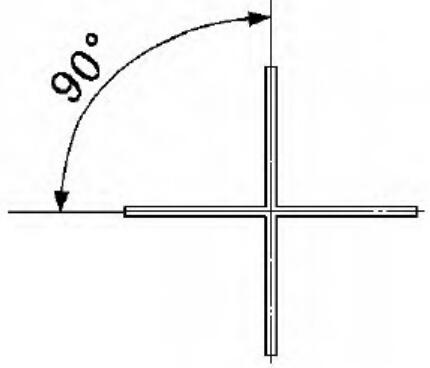

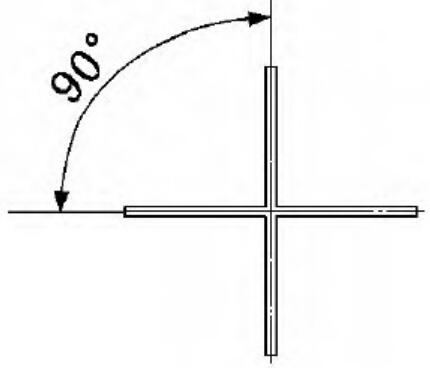

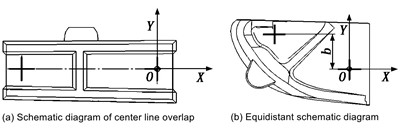

Las marcas claras, intuitivas y fácilmente reconocibles son el estándar de juicio para determinar los puntos de referencia del mecanizado CNC. La cruz consta de dos líneas rectas que se cruzan en ángulos de 90° (ver Figura 1), y el centro de la intersección de la cruz sirve como punto de referencia de mecanizado CNC. La sección transversal es visualmente intuitiva y está claramente marcada, lo que facilita reconocer y distinguir otras características de la superficie de la forja en comparación con otras formas de identificación. Las dos líneas rectas perpendiculares de la línea de sección transversal son paralelas o coinciden con las coordenadas de mecanizado CNC de los ejes X e Y (ver Figura 2), por lo que es fácil ver si la orientación de forjado es correcta y el punto de referencia de mecanizado CNC. Se puede alinear rápidamente con la forja.

Figura 1 Línea cruzada

Figura 2: Intersección de la marca transversal y el sistema de coordenadas de mecanizado

2.1 Definir con precisión una referencia de marcado cruzado en la superficie de las piezas forjadas

Para establecer los parámetros de identificación con precisión, se deben considerar los siguientes aspectos para reducir la acumulación de errores causados por múltiples factores y lograr el objetivo de una identificación y posicionamiento precisos.

2.1.1 Adopción del principio de superposición de puntos de referencia

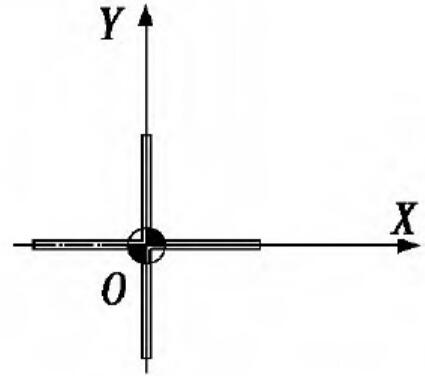

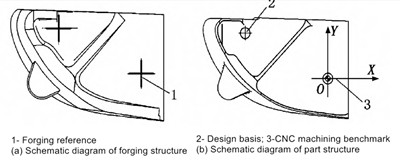

Preferiblemente, la línea de la sección transversal debe estar en una posición consistente con el orificio de referencia para maximizar la uniformidad de la referencia de diseño de la pieza, la referencia de forjado y la referencia de mecanizado CNC (consulte la Figura 3). Si los tres no se pueden unificar completamente, es necesario asegurarse de que la referencia de forjado y la referencia de mecanizado CNC estén unificadas.

Figura 3: Superposición de conceptos básicos de diseño, principios básicos de forjado y principios básicos de mecanizado CNC

2.1.2 Principio para optimizar la posición de la referencia de la marca cruzada en la superficie de piezas forjadas

La ubicación de la referencia de la marca cruzada en la superficie de las piezas forjadas se muestra en la Figura 4. El principio para seleccionar la posición óptima de la referencia de la marca cruzada en la superficie de las piezas forjadas es el siguiente: la referencia de mecanizado CNC coincide con la línea que conecta los centros de las dos marcas cruzadas. El punto de referencia del mecanizado CNC coincide con una de las marcas en cruz de dos forjados y mantiene la misma distancia de la otra marca en cruz. Dos marcas de sección transversal no pueden estar en el mismo plano XY de forjado (en diferentes superficies de paso).

Figura 4: Posición de la cruz de referencia sobre la superficie de forjado

2.2 Uso y control de tamaño de dos formas diferentes de marcas de sección transversal

La marca en cruz consta de dos formas: debajo (marca en cruz de ranura) o encima (marca en cruz de ranura convexa) de la superficie de forja. Debido a que las piezas forjadas mecanizadas de doble cara deben marcarse con líneas de sección transversal en ambos lados, la "línea de sección transversal de ranura" es adecuada para su uso en superficies de referencia de posicionamiento y superficies de referencia sin posicionamiento; La “sección transversal de ranura convexa” es adecuada para su uso en superficies que no son de referencia.

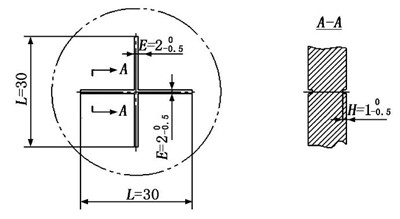

El objetivo final del etiquetado cruzado es facilitar la detección por parte del ojo humano. En general, se puede establecer una marca en cruz con una longitud L = 30 mm, un ancho E = 2 mm y una profundidad H = 1 mm, como se muestra en la Figura 5.

Figura 5: Dimensiones de la cruz en relieve

3. Ventajas de las piezas forjadas con marcado cruzado en el mecanizado CNC

- (1) Logramos el mecanizado CNC de piezas forjadas basadas en marcas cruzadas, lo que garantiza la precisión del punto de referencia del mecanizado CNC y elimina la falta de margen de mecanizado causada por la dificultad de posicionamiento preciso del punto de referencia del mecanizado CNC y conduce al desmantelamiento de las piezas mecanizadas.

- (2) Esto puede minimizar el margen de mecanizado de las piezas forjadas tanto como sea posible y reducir eficazmente el fenómeno de tensión de corte y deformación causados por grandes cantidades de corte en el mecanizado CNC.

- (3) Se elimina el proceso integral de marcado y grabado de referencias de mecanizado CNC para piezas forjadas sin marcas cruzadas, reduciendo los costos de mecanizado.

- (4) Esto ha reducido la dificultad técnica de marcar las piezas forjadas, simplificó el proceso de marcado de las piezas forjadas y redujo los costos de capacitación técnica relacionados.

4. Método de alineación y problemas existentes de forjados sin marca cruzada.

- (1) En primer lugar, la superficie de forja debe marcarse exhaustivamente de acuerdo con la plantilla o el dibujo lineal del molde. Se deben marcar las líneas de contorno de las dimensiones internas y externas de las piezas, y la línea de referencia de marcado transversal se debe marcar en el punto de referencia de posicionamiento. Cada forja debe pasar por un proceso de marcado de forma individual, lo que requiere una importante cantidad de mano de obra. Por lo tanto, en las unidades de procesamiento de forja en general, se establece una posición especial para marcar a los trabajadores para el marcado del trabajo.

- (2) Para piezas forjadas complejas con múltiples superficies y múltiples cavidades, existen muchos requisitos para marcar dimensiones y dificultades para marcar. El procesamiento de marcado es aún más difícil, especialmente en el caso de piezas forjadas con estructuras de doble cara. Debido a la presencia de ángulos de desmoldeo en las superficies interior y exterior de las piezas forjadas y a la necesidad de garantizar un margen de mecanizado uniforme durante el proceso de marcado, es muy difícil marcar las piezas forjadas con precisión. Debido a las diferentes técnicas de marcado, a menudo ocurren problemas de desviación de la línea de dimensión y existen muchos factores humanos incontrolables en la precisión del marcado.

- (3) Para reducir la dificultad de la tecnología de marcado y garantizar una tolerancia de mecanizado suficiente en el procesamiento de forja, generalmente se adopta el método de aumentar la tolerancia de mecanizado para las partes internas y externas de la forja. Aunque esto reduce la dificultad de la tecnología de marcado, garantiza efectivamente un margen de mecanizado suficiente para la forja y reduce el riesgo de desperdicio debido a un margen de mecanizado insuficiente. Al mismo tiempo, debido al aumento de la tolerancia de mecanizado, aumenta el riesgo de deformación de la pieza de trabajo causada por la eliminación de una gran cantidad de tolerancia de mecanizado. La aparición de tensión de mecanizado y deformación durante el proceso de mecanizado CNC de piezas forjadas es un fenómeno común y se deben tomar medidas de ingeniería efectivas para controlarlo. Cuando se produce deformación debido al mecanizado de piezas forjadas, es necesario eliminar la deformación mediante un tratamiento de envejecimiento por tensión natural de las piezas, lo que aumenta significativamente el coste de mecanizado de las piezas forjadas. Además, aumentar el margen de mecanizado para piezas forjadas también aumenta el tamaño y el peso totales de la pieza en bruto forjada, aumentando de este modo el coste de fabricación de la pieza en bruto forjada.

- (4) Para piezas forjadas con estructura de doble cara, se debe realizar un marcado de doble cara para verificar de manera efectiva si hay desalineación de la cavidad en la pieza en bruto forjada. La referencia de la marca en cruz también debe dibujarse al mismo tiempo y asegurarse de que ambos lados de la posición de la marca en cruz coincidan completamente. Durante el proceso de marcado siempre se debe tener cuidado de evitar vibraciones y desplazamientos de las piezas durante el proceso de torneado, ya que esto puede afectar la posición de superposición del marcado en cruz de doble cara.

- (5) Mejorar el nivel técnico del marcado de líneas requiere un largo período de capacitación y práctica, como dominar múltiples habilidades, como modelos de líneas de molde, dibujo técnico y habilidades de marcado de líneas. Las piezas forjadas marcadas con marcas de sección transversal simplifican enormemente los requisitos de estas habilidades y, después de una simple capacitación, pueden ser competentes para marcar piezas forjadas complejas.

5. Trabajos de reparación de moldes de forja.

Después del punzonado prolongado y el uso de troqueles de forja, habrá algo de desgaste en las piezas forjadas. Las líneas de sección transversal en las piezas forjadas se vuelven borrosas y las líneas de contorno se vuelven más anchas, lo que, hasta cierto punto, afecta la identificación precisa y rápida de la posición de la línea de sección transversal en las piezas forjadas. Es necesario reparar la posición de la sección transversal de las forjas antes de su uso para garantizar que la posición de la sección transversal de las forjas sea siempre exacta y precisa.

Además, el ciclo de desgaste de las matrices para piezas forjadas de metales no ferrosos y de las matrices para piezas forjadas ferrosas es diferente. La tasa de desgaste de las matrices para piezas forjadas de metales ferrosos es generalmente más rápida que la de las matrices para piezas forjadas de metales no ferrosos. Esto debe tratarse de manera diferente en aplicaciones prácticas y las matrices de forja deben repararse a tiempo de acuerdo con el grado de desgaste.